Mantendo a eficiência da patrol

Utilizada de maneira intensiva em canteiros de obras de terraplenagem e construção, a motoniveladora é reconhecidamente uma máquina que reduz o tempo e aumenta a produtividade da operação. A máquina é utilizada especificamente para nivelar terrenos, em trabalho de pavimentação de rodovias, terraplanagem em áreas irregulares e desagregação de solos mais sólidos. Para isso, possui uma lâmina horizontal ajustável, pistões hidráulicos, braços mecânicos e engrenagens, além de uma série de outras peças que necessitam de cuidados, manutenção e lubrificação periódicas.

Dentre os vários cuidados que se deve observar para manter a vida útil esperada do equipamento estão a limpeza das impurezas e aplicação de lubrificante nos dentes do pinhão de acionamento do círculo e do círculo da lâmina. Embora comuns a todas as

Utilizada de maneira intensiva em canteiros de obras de terraplenagem e construção, a motoniveladora é reconhecidamente uma máquina que reduz o tempo e aumenta a produtividade da operação. A máquina é utilizada especificamente para nivelar terrenos, em trabalho de pavimentação de rodovias, terraplanagem em áreas irregulares e desagregação de solos mais sólidos. Para isso, possui uma lâmina horizontal ajustável, pistões hidráulicos, braços mecânicos e engrenagens, além de uma série de outras peças que necessitam de cuidados, manutenção e lubrificação periódicas.

Dentre os vários cuidados que se deve observar para manter a vida útil esperada do equipamento estão a limpeza das impurezas e aplicação de lubrificante nos dentes do pinhão de acionamento do círculo e do círculo da lâmina. Embora comuns a todas as motoniveladoras, esses componentes podem variar de acordo com a marca e o modelo. “Nas máquinas da série G da John Deere, por exemplo, o procedimento de controle da lubrificação dos dentes do pinhão de acionamento do círculo é realizado a cada 500 h, de maneira muito simples”, diz Rodrigo Nomura, gerente de suporte ao cliente da empresa.

De acordo com ele, o procedimento implica em posicionar a máquina de maneira que a caixa de engrenagens esteja nivelada com o solo, removendo-se o bujão de verificação do nível de óleo e observando-se se ainda existe fluido no fundo do orifício. Caso necessário, a adição deve ser feita por outro bujão, até que o nível seja reestabelecido. A troca em si deve ser feita a cada duas mil horas, conforme o plano de manutenção adotado.

Sobre o círculo da lâmina, a John Deere recomenda a limpeza diária, ainda antes do início dotrabalho, de forma a remover materiais que, de alguma forma, possam contribuir para o aumento do atrito, o que leva ao desgaste precoce dos componentes. “Com este simples procedimento, estima-se um aumento considerável da vida útil dos materiais de desgaste do círculo da lâmina”, diz Nomura. “Mas, após o procedimento de limpeza, também recomendamos aplicar somente grafite em spray, e jamais graxa.”

A atenção ao plano de manutenção evita problemas em componentes como coroa, pinhão e mesa do círculo

LIMPEZA E AJUSTES

Segundo Giovane Silva, supervisor de treinamento da Komatsu Brasil International, a limpeza da coroa, pinhão e mesa do círculo – necessária quando existe acúmulo de impurezas – é feita com água quente e desengraxante. “A lubrificação, com graxa G2 – LI pode ser feita com bomba manual ou pneumática, sem qualquer risco de dano de componentes”, ele garante. “Deve-se sempre seguir o plano de manutenção indicado pelo fabricante no manual, para evitar o endurecimento da graxa e entupimento da tubulação. Além disso, toda a graxa antiga deve ser expurgada durante o processo de lubrificação.”

Por sua vez, o consultor de desenvolvimento de mercado da Sotreq, Saulo Teixeira Simão, acrescenta outra maneira eficaz de realizar a limpeza. “O procedimento para remoção das impurezas pode ser executado com jato de água com pressão, diretamente no pinhão e na cremalheira”, explica. “No caso de impurezas impregnadas na máquina, pode ser utilizado um aditivo de produtos químicos não abrasivos para auxiliar.”

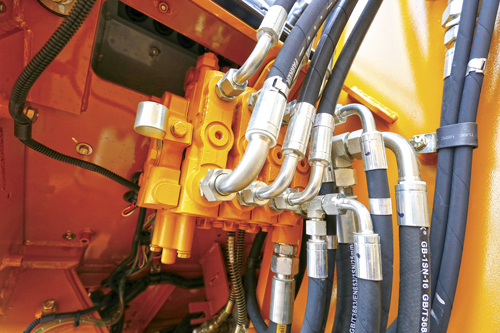

Quanto aos principais cuidados que se deve ter com conexões e soquetes, Simão reforça que uma boa prática é fazer a verificação – se possível diária – desses componentes, verificando se existe vazamento ou acúmulo de impurezas, que podem provocar a contaminação do sistema. “Caso existam, deve-se agir preventivamente, antes que ocorra algum dano mais grave no equipamento”, orienta.

De acordo com Raul Rios de Araújo, engenheiro de serviços da Komatsu, antes do início das operações deve-se sempre verificar se a tubulação e mangueiras não possuem trincas ou furos, além de efetuar a limpeza de todos os bicos graxeiros para evitar a contaminação, redobrando o cuidado principalmente quando se trabalha com lubrificação centralizada.

Nesse ponto, Nomura tem outras recomendações. “Em todo equipamento de construção deve-se conferir os torques corretos de conexões hidráulicas e parafusos, de forma que não ocasione fugas de fluidos e, consequentemente, perdas de eficiência e desempenho da máquina”, diz ele. “Além disso, a conferência dos apertos corretos promove maior segurança na operação, evitando o rompimento de mangueiras, por exemplo.”

USO DE CALÇOS

Todavia, o bom desempenho das motoniveladoras também requer ajustes precisos nos dois cilindros de levantamento da lâmina, o que deve ser realizado por meio de calços nos conjuntos da esfera e soquete nas extremidades da haste dos cilindros de deslocamento lateral e na extremidade do cabeçote. “O maior cuidado nesse procedimento é não emperrar o movimento da esfera estacionária, o que acarreta a quebra do conjunto”, alerta Nomura. “Por isso, deve ser mantida uma folga mínima.”

Esses calços, como explica Araújo, são lâminas ou chapas metálicas ou de polímeros, com diversas espessuras e que servem para ajustes de folgas em acoplamentos, ponto de engrenamento e pré-carga de rolamento. Já Nomura acrescenta que esses objetos compensam o desgaste causado pelo atrito, que ocorre naturalmente durante o giro da mesa. “Inevitavelmente, materiais externos se alojam neste acoplamento e contribuem para o seu desgaste, aumentando a folga”, ele explica. “Periodicamente, deve-se verificar a folga existente com o uso de um paquímetro, diminuindo-a se necessário com a retirada de calços. Já para aumentar a folga basta acrescentar calços.”

Não exceder os prazos previstos de inspeção e revisão é um dos principais cuidados indicados por especialistas

O outro ponto importante é lembrado por Simão. De acordo com ele, é muito importante que o ajuste entre o pino bola da barra de tração e os cilindros seja feito de acordo com os tempos pré-estabelecidos nos manuais de manutenção do equipamento. “Nesse sentido, um dos principais cuidados é não exceder os prazos de inspeção e revisão previstos”, diz.

Do mesmo modo, o ajuste da folga entre o cilindro e a mesa do círculo também merece atenção. Segundo Araújo, isso também deve ser feito removendo-se ou adicionando-se calços, com a finalidade de deixar a folga dentro do especificado pelo fabricante. “Recomenda-se evitar a operação quando se tem folga excessiva, evitando o desgaste e ovalização do mancal”, recomenda.

REGULAGENS

Além de ajustes, são necessárias regulagens em alguns componentes da motoniveladora para evitar desgastes desnecessários e outros problemas, mantendo sua eficiência operacional e vida útil. Essas ações devem ser feitas, por exemplo, na folga entre o pinhão e o círculo de giro, ajustando a posição vertical, dianteira e traseira. “Mais uma vez, elas são feitas com a utilização de calços, para eliminar as folgas que estão acima do valor padrão”, explica Silva.

No caso da lâmina, devem ser realizadas as inspeções e a substituição da guia do trilho sempre que houver uma folga excessiva que prejudique a operação do conjunto. “Já no rotor do círculo do giro, a regulagem é necessária quando há movimento da lâmina durante uma operação normal, ou seja, quando ela deveria permanecer na posição desejada durante todo o trabalho, mas não o faz”, aponta Araújo. “Para isso, deve ser realizado um teste que possibilite identificar este movimento. Já o ajuste do rotor do círculo do giro é feito a partir da inclusão ou remoção de calços, aumentando-se a carga da mola da embreagem de deslizamento.”

DESGASTES

Apesar de todos esses cuidados, os desgastes em componentes como sapatas, pinhão e círculo são inevitáveis. No entanto, é possível minimizá-los. Na sapata, por exemplo, o desgaste ocorre pelo atrito do componente com a mesa. Para impedir que seja acelerado, é preciso manter uma lubrificação adequada e realizar a limpeza periódica do conjunto, evitando o acúmulo de impurezas que possam tornar a graxa uma pasta abrasiva. “O desgaste da coroa e pinhão, por sua vez, ocorre na área de contato entre os dentes e, neste caso, aplica-se a mesma recomendação da sapata, mantendo-se uma boa lubrificação”, diz Araújo.

Segundo Nomura, o principal desgaste relacionado ao pinhão do círculo e ao próprio círculo se refere à má operação da motoniveladora. “Quando se encontra um desgaste acentuado no pinhão, é sinal de que o operador inevitavelmente realizou o giro do círculo com carga excessiva”, explica Nomura, destacando que esse fato pode ser comprovado por meio da verificação do óleo, no qual é possível notar uma quantidade considerável de partículas de bronze. “Nesta situação, o pinhão deve ser trocado – caso se comprove que o acionamento do círculo foi comprometido – ou a troca de óleo antecipada”, orienta.

ACIONAMENTO

Quanto aos tipos de acionamento das lâminas, eles podem ser mecânicos ou hidráulicos. “Nos mecânicos é necessária a força de tração de uma engrenagem para transmissão da força mecânica”, explica Simão. “Já o segundo tipo possui o princípio de acionamento gerado por bombas hidráulicas – independentemente de sua configuração, ela gerará fluxo hidráulico e a retenção do sistema gerará o movimento desejado.”

Para evitar fugas de fluidos, é imprescindível conferir torques de conexões hidráulicas e parafusos

A John Deere, por exemplo, utiliza apenas o acionamento da mesa de giro através de acionamento hidráulico, com redução e rosca sem fim. “A grande vantagem desse sistema é possuir uma embreagem interna, que é acionada no caso de impacto da lâmina com um obstáculo durante a operação, possibilitando o movimento parcial dela, o que evita danos ao pinhão de giro”, explica Nomura. “Caso isso ocorra, não é necessária nenhuma revisão ou mesmo ajuste do sistema.”

Araújo acrescenta outras informações. De acordo com ele, o círculo é acionado pelo conjunto formado por bomba hidráulica e motor hidráulico, que aciona o redutor do círculo. “Nas motoniveladoras da Komatsu, o redutor possui uma embreagem deslizante, que protege todo o sistema em caso de impactos, evitando empenamentos da lâmina e quebra de dentes de pinhão e coroa”, diz ele.

RECOMENDAÇÕES

Mas a operação de motoniveladoras também necessita de cuidados específicos com cilindros hidráulicos, braço excêntrico, pinhão (externo ou interno com motor hidráulico), caixa redutora e eixo cardam. “No círculo é utilizado um sistema com sela, que não exige qualquer cuidado especial durante a operação da lâmina”, garante Araújo. “Evitam-se vazamentos e a entrada de contaminação no sistema hidráulico por meio da inspeção visual periódica, identificando riscos ou danos no cromo da haste.”

No caso da John Deere, o acionamento hidráulico com pinhão interno propicia maior confiabilidade e proteção contra os agentes contaminantes envolvidos na operação do equipamento, sendo isento de ajuste. “Mas em qualquer sistema, os cilindros hidráulicos devem estar protegidos de impactos durante a operação, para evitar danos e quebras”, explica Nomura.

A lâmina requer inspeções e substituição da guia do trilho sempre que houver folga excessiva no conjunto

No caso da John Deere, o acionamento hidráulico com pinhão interno propicia maior confiabilidade e proteção contra os agentes contaminantes envolvidos na operação do equipamento, sendo isento de ajuste. “Mas em qualquer sistema, os cilindros hidráulicos devem estar protegidos de impactos durante a operação, para evitar danos e quebras”, explica Nomura.

Em acréscimo, Simão comenta que também é necessário evitar impactos nas hastes e na camisa dos cilindros, assim como impedir a incidência de contaminantes no sistema hidráulico. “É recomendado manter os ajustes entre o sistema de fixação do cilindro com as partes fixas da máquina, além da sua lubrificação com nível de escoamento da graxa previsto nos manuais”, diz.

Por fim, deve-se prestar atenção no tipo de bomba e de lubrificante utilizado na manutenção. As bombas mais utilizadas pelo mercado para essa aplicação são os de paletas ou de rotor, enquanto os lubrificantes são pré-estabelecidos nos manuais de manutenção das máquinas. No entanto, também há variações conforme o fabricante. “Nos equipamentos Komatsu, pode-se utilizar bomba de lubrificação manual ou pneumática”, diz Silva. “O tipo de lubrificante utilizado é a graxa G2 – LI no círculo e guias, e óleo GO 80 no redutor.”

No caso da John Deere, o equipamento utiliza 5,7 litros do óleo Hy-Gard ou similar que cumpra as normas da marca. “Em todos os casos, recomenda-se a utilização de uma bomba manual de óleo para o enchimento do compartimento”, finaliza Nomura.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade