Os sistemas auxiliares de frenagem

Os sistemas auxiliares de frenagem compreendem o freio motor, que utiliza a própria compressão ou os gases de escapamento, e os retardadores, que podem ser hidráulicos ou elétricos.

Os sistemas auxiliares de frenagem compreendem o freio motor, que utiliza a própria compressão ou os gases de escapamento, e os retardadores, que podem ser hidráulicos ou elétricos.

Quanto ao freio motor, o processo de frenagem auxiliar é usado em motores do ciclo Otto através da criação de vácuo fechando as válvulas no tempo de admissão, mas não pode ser usado em motores diesel, que regulam a potência de saída através do volume e tempo de injeção do óleo diesel na câmara de combustão.

O inventor e empresário Clessie L. Cummins, fundador da Cummins Engine, descobriu que, com a abertura das válvulas de escapamento quando o pistão atingia o ponto morto superior, o ar comprimido acumulado no cilindro podia ser liberado antes da injeção, que empurraria o pistão novamente para baixo.

Com esse procedimento, o motor funciona como um compressor, enquanto a comp

Os sistemas auxiliares de frenagem compreendem o freio motor, que utiliza a própria compressão ou os gases de escapamento, e os retardadores, que podem ser hidráulicos ou elétricos.

Os sistemas auxiliares de frenagem compreendem o freio motor, que utiliza a própria compressão ou os gases de escapamento, e os retardadores, que podem ser hidráulicos ou elétricos.

Quanto ao freio motor, o processo de frenagem auxiliar é usado em motores do ciclo Otto através da criação de vácuo fechando as válvulas no tempo de admissão, mas não pode ser usado em motores diesel, que regulam a potência de saída através do volume e tempo de injeção do óleo diesel na câmara de combustão.

O inventor e empresário Clessie L. Cummins, fundador da Cummins Engine, descobriu que, com a abertura das válvulas de escapamento quando o pistão atingia o ponto morto superior, o ar comprimido acumulado no cilindro podia ser liberado antes da injeção, que empurraria o pistão novamente para baixo.

Com esse procedimento, o motor funciona como um compressor, enquanto a compressão do ar ajuda a frear o veículo.

Para certos motores, o percentual de potência extraído da transmissão pode chegar a 90%.

Esse sistema de frenagem é conhecido como “freio motor por alívio de compressão”.

À época, essa solução representou um avanço para o segmento, mas a desvantagem é o ruído excessivo, particularmente se o silenciador estiver danificado, o que fez que, com o tempo, deixasse de ser usado em diversos países.

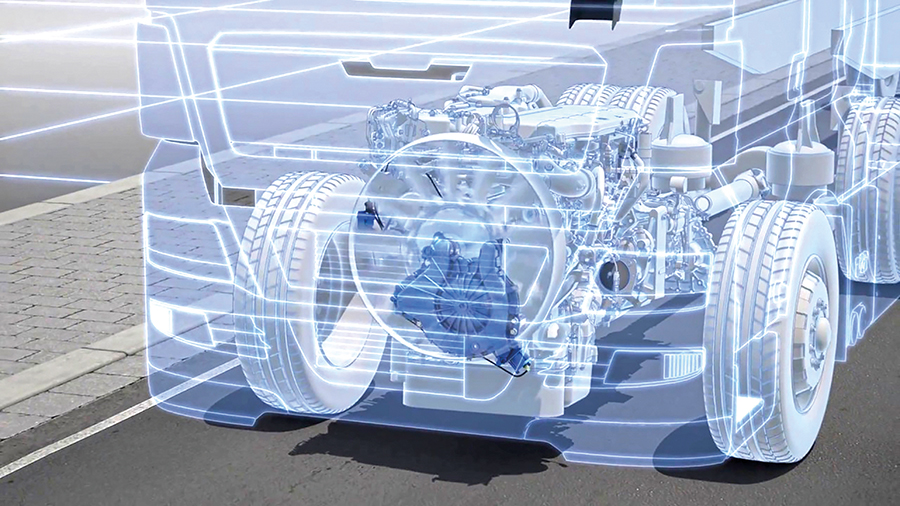

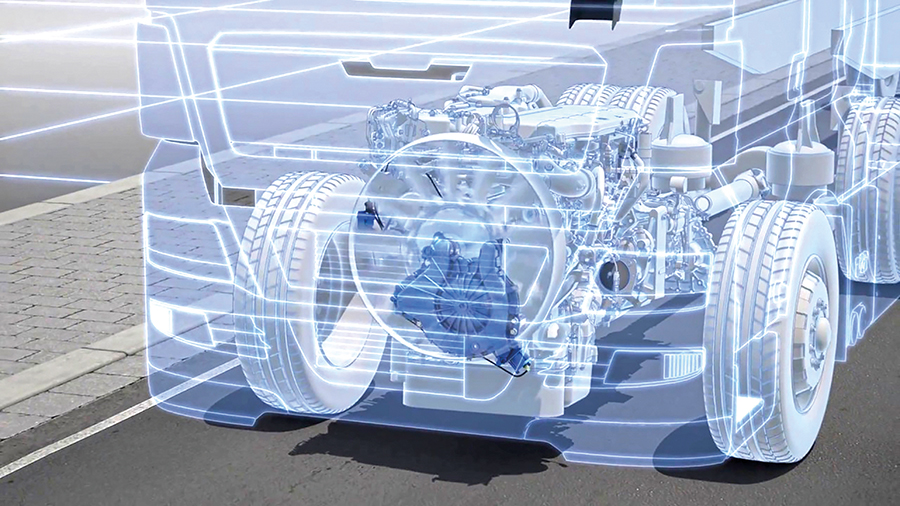

Sistema faz o motor funcionar como um compressor, ajudando a frear o veículo. FOTO: REPRODUÇÃO

Sistema faz o motor funcionar como um compressor, ajudando a frear o veículo. FOTO: REPRODUÇÃO

Outros sistemas de freio motor são baseados nos gases de escapamento.

Em geral, são sistemas mais simples, nos quais o tubo de escapamento sofre uma restrição por uma válvula, o que eleva a contrapressão no sistema, causando um maior esforço do motor no tempo de escapamento. O motor, portanto, volta a funcionar como um compressor, retardando o veículo.

HIDRÁULICOS

Os retardadores hidráulicos podem fazer parte da transmissão ou constituir uma unidade isolada. Atuam como um freio auxiliar, podendo também ser usados para manter a velocidade dentro de certos limites quando se trafega em descidas.

Contudo, não possuem a capacidade de parar o equipamento, uma vez que sua eficiência cai à medida que a velocidade se reduz.

Basicamente, o retardador é composto por um sistema hidráulico (que pode ser o mesmo da transmissão) e um conjunto de pás que oferecem resistência, funcionando em conjunto com o freio de serviço e o freio motor.

Durante a operação, sua atuação reduz o desgaste do sistema de freio e o consumo de ar do reservatório (no caso de freio pneumático), aumentando a segurança e evitando o efeito de “fading” (fadiga, em inglês).

Na indústria, os retardadores são usados em veículos e máquinas rodoviárias, locomotivas de alta velocidade e outros equipamentos.

O acionamento do retardador pode ser feito de forma automática ou manual, dependendo do tipo de equipamento.

No primeiro caso, mais comum em caminhões, o motorista programa a velocidade na descida. No modo manual, o motorista coloca a alavanca na posição desejada e o sistema controla a vazão de óleo para o retardador, criando arrasto maior (ou menor) para auxiliar na frenagem.

O acionamento do retardador pode ser feito de forma automática ou manual

O acionamento do retardador pode ser feito de forma automática ou manual

Os principais benefícios incluem menor desgaste do sistema de freios (em caminhões, potencialmente até cinco vezes menos), economia de combustível, menor cansaço e maior produtividade do motorista ou operador e, principalmente, maior segurança em declives, uma vez que a velocidade máxima deixa de ser função do operador e de sistemas de frenagem por atrito.

A temperatura do sistema de freios também se mantém em níveis satisfatórios, reduzindo a ocorrência de fading.

Além disso, o funcionamento é significativamente silencioso e a manutenção rotineira é muito simples, limitando-se à troca periódica de óleo e filtro. A corretiva também não traz grande dificuldade.

FUNCIONAMENTO

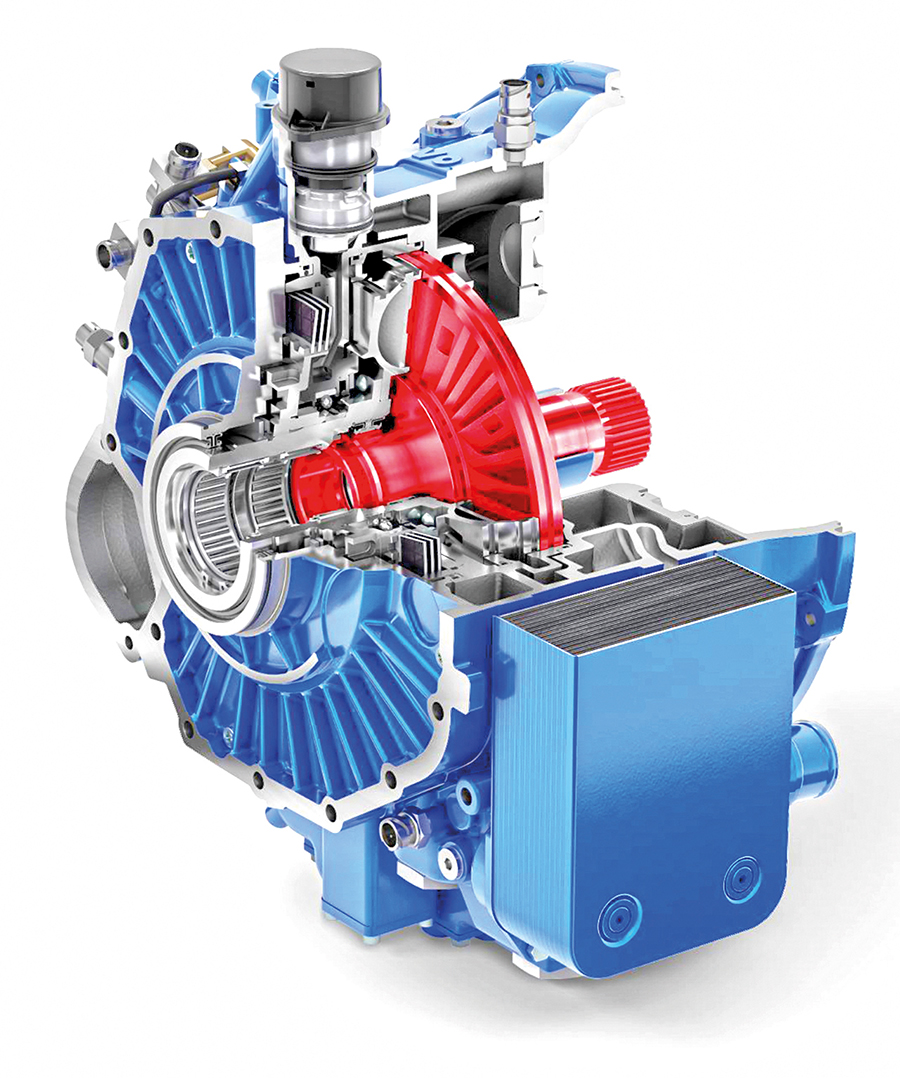

O retardador hidráulico é formado por um conjunto de pás situado dentro de uma carcaça.

O formato das pás cria arrasto hidrodinâmico e atua como freio da transmissão quando se enche a carcaça com óleo, proveniente da transmissão ou de um reservatório independente. O óleo comprimido reduz a velocidade do eixo de saída, auxiliando na frenagem.

Em sistemas convencionais, o retardador hidráulico é composto por estator, rotor, carcaça e válvula de controle. Normalmente, o rotor está acoplado ao eixo de saída da transmissão, podendo ser acoplado ao eixo de entrada.

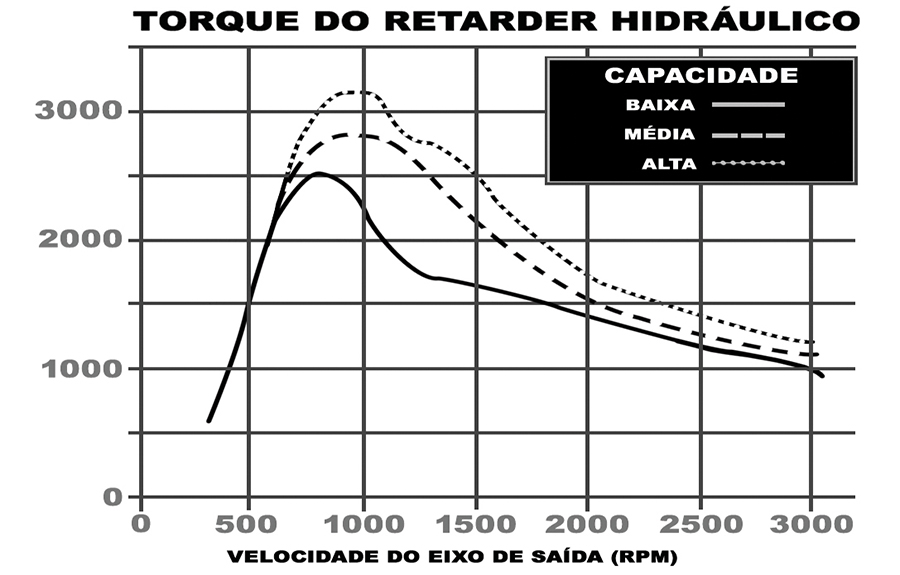

Se a transmissão estiver em baixa rotação (relação de redução maior que 1), o retardador no eixo de saída exigirá maior capacidade devido ao maior torque.

Nas marchas altas, ou seja, em maior velocidade (onde é mais necessário), o posicionamento na saída demanda um conjunto de menor dimensão. O retardador pode absorver até 90% da energia cinética de frenagem, que será convertida em calor, transmitido ao óleo. Posteriormente, o óleo passa por um resfriador, liberando o calor para a atmosfera.

A capacidade máxima é atingida em cerca de 3 seg. Basicamente, sistemas como o da Allison, por exemplo, utilizam um volante com palhetas situado no interior da carcaça da transmissão.

Em sistemas convencionais, o retardadACor é composto por estator, rotor, carcaça e válvula de controle. Foto: ATLAANTIS PRESS

O óleo da transmissão é enviado para a carcaça do retardador para absorver a energia de frenagem através do arrasto hidrodinâmico das pás. A energia absorvida é convertida em calor e, depois, dissipada através do sistema de arrefecimento.

O arrasto será tanto maior quanto mais óleo for direcionado para a carcaça do retardador. Em outras palavras, o aumento da quantidade de óleo aumenta a força de frenagem.

Como não há atrito entre componentes e, consequentemente, também não há desgaste, o custo de manutenção é significativamente reduzido. Também neste caso, a eficiência será maior na rotação mais alta.

O retardador pode ser ativado através do acionamento do pedal de freio ou do alívio do pedal do acelerador.

A alavanca do painel possui diversas posições que definem a quantidade de óleo direcionada para o retardador (e, consequentemente, o nível de frenagem auxiliar).

Em alguns casos, o efeito de retardamento aumenta com o curso do pedal de freio.

O funcionamento é similar no sistema de retardador patenteado pela Twin-Disc, mas a carcaça mantém-se permanentemente cheia de óleo, além de possuir uma embreagem acionada hidraulicamente.

Gráfico mostra o desempenho do retardador em uma transmissão

veicular, com a capacidade máxima atingida em cerca de 3 seg

Não há, portanto, perda de tempo de frenagem quando o retardador é acionado, o que é feito engrenando a embreagem, seja manualmente pelo operador ou de modo automático, quando a rotação máxima é ultrapassada.

ELÉTRICOS

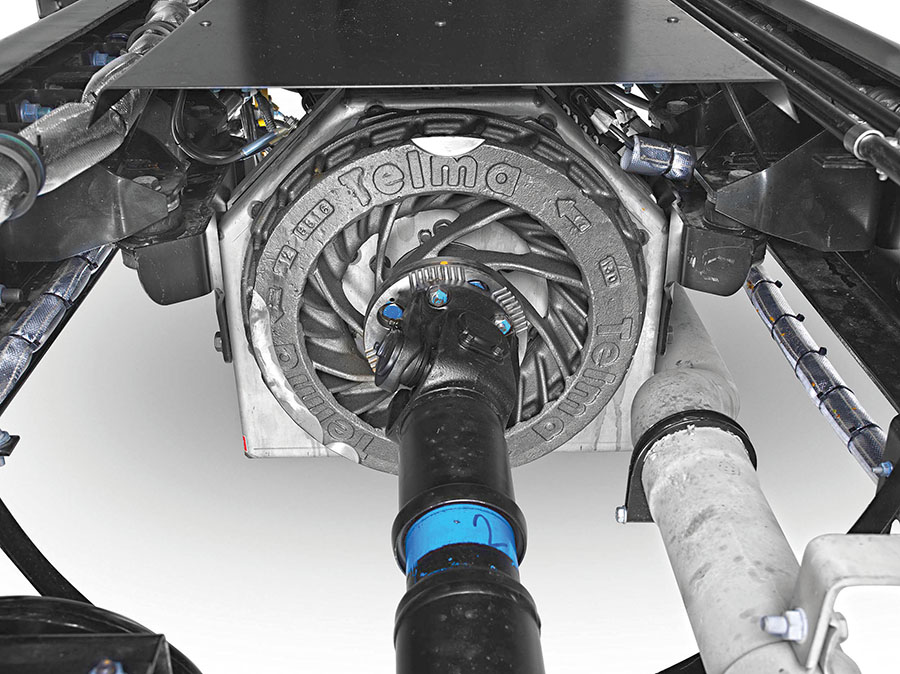

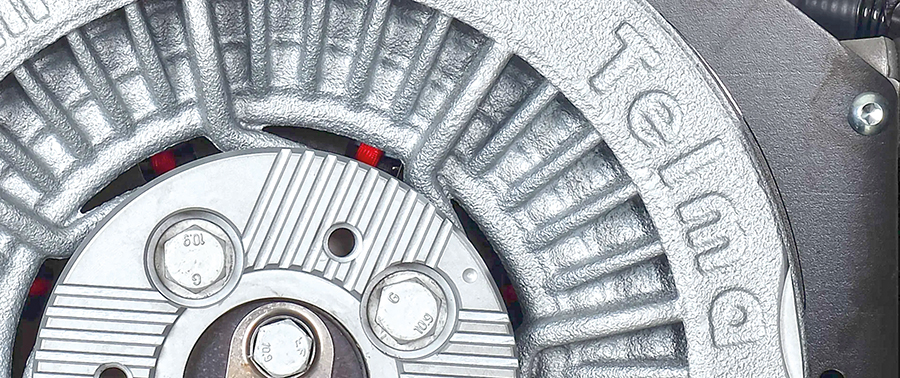

Já os retardadores elétricos usam a indução eletromagnética para gerar força de frenagem.

A unidade retardadora pode ser montada em um eixo, transmissão ou eixo de acionamento, consistindo em geral de um rotor (acoplado a um desses dispositivos) e um estator (fixado no chassi do equipamento).

Não há contato entre o rotor e o estator. Quando houver necessidade de frenagem, o enrolamento do estator recebe corrente da bateria ou do alternador, gerando um campo magnético através do qual o rotor se move.

Isso induz “correntes parasitas” no rotor, que produzem um campo magnético oposto ao do estator. Esse campo de sentido oposto reduz a velocidade do rotor e, portanto, do eixo ao qual está acoplado.

O rotor possui lâminas internas (como um freio a disco resfriado) que asseguram a refrigeração. Portanto, não há carga adicional sobre o sistema de arrefecimento. O funcionamento de retardadores elétricos é extremamente silencioso.

Em veículos híbridos, o sistema de acionamento utiliza conjuntos elétricos de retardador para auxílio na frenagem mecânica, enquanto recicla a energia. Nesse caso, o motor elétrico de tração atua como gerador para carregar a bateria, enquanto a energia armazenada auxilia na aceleração do veículo.

Retardadores elétricos usam indução eletromagnética para gerar força de frenagem. Foto: TELMA

Retardadores elétricos usam indução eletromagnética para gerar força de frenagem. Foto: TELMA

A frenagem regenerativa e a frenagem por corrente parasita são sistemas diferentes de frenagem elétrica. A primeira não pode ser considerada como retardador, uma vez que não utiliza qualquer componente adicional além do par rotor/estator do motor, atuando por meio do campo magnético criado pela rotação do conjunto.

Por outro lado, a frenagem por correntes parasitas possui um conjunto de rotor e estator instalado especificamente para auxílio do freio, com dissipação da energia na forma de calor.

DINÂMICA

A frenagem dinâmica utiliza um controlador para frenagem regenerativa ou para alimentar o circuito dos resistores, em uma forma chamada de “frenagem reostática”, bastante usada em empilhadeiras, por exemplo, onde esse tipo de frenagem se combina a controladores especiais para executar a reversão de sentido de locomoção com rapidez.

Também é usada em locomotivas, em um sistema regenerativo em que a energia de frenagem obtida nas descidas é devolvida à origem por meio da catenária, podendo inclusive alimentar outras locomotivas.

FERROVIÁRIO

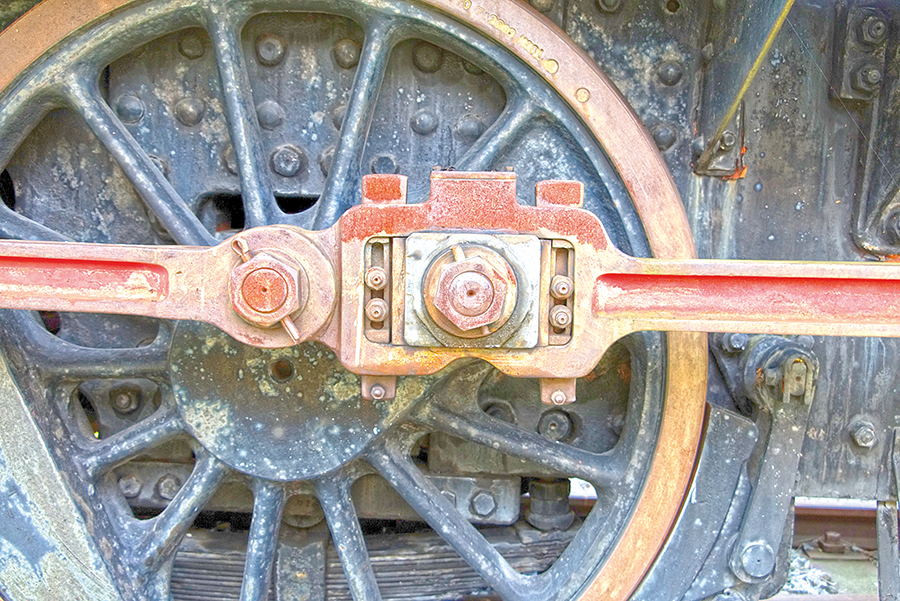

A comutação da frenagem dinâmica

Uma locomotiva elétrica a diesel não é alimentada diretamente pelo motor diesel, cuja tarefa básica é fornecer energia para motores elétricos montados entre as rodas da unidade.

Conhecidos como motores de tração, esses motores não só fornecem energia para puxar a composição, mas também podem ser utilizados para a frenagem dinâmica, fornecendo até 70% da força de frenagem de uma locomotiva, porém menos eficazes a velocidades mais baixas.

Durante as aplicações de frenagem dinâmica, os motores de tração possuem a fiação comutada para converter os motores em geradores.

Como após a conversão as rodas da locomotiva estão conectadas por geradores, o torque é entregue na direção oposta em que os motores estavam puxando. Essa força de frenagem dinâmica é convertida em calor por meio de um grande banco de resistores, montados na parte superior da locomotiva.

Para gerenciar a temperatura, grandes ventiladores puxam o ar fresco através do banco de resistores.

Sistemas de computadores de bordo podem detectar sobrecargas de frenagem dinâmica como um aumento de calor e, assim, mudar o sistema de freio dinâmico para uma posição desligada, quando a locomotiva opera somente em um sistema de freio a ar, para não sobrecarregar o sistema.

Em um sistema regenerativo, a geração elétrica a partir do sistema de frenagem é reenviada para a rede (no caso de locomotivas elétricas) e para baterias de armazenamento (em grandes locomotivas e estaleiros equipados).

No caso de uma locomotiva elétrica, se a rede de alimentação de energia é incapaz de aceitar a saída elétrica da frenagem dinâmica, o sistema muda automaticamente para um sistema reostático, convertendo a energia em calor.

A frenagem dinâmica por si só não é capaz de parar a composição, mas diminui bruscamente para abaixo 16 ou 19 km/h, exigindo que o sistema de frenagem de ar seja utilizado em conjunto com o sistema de frenagem dinâmica. [Fonte: Mecânica Industrial]

Na frenagem dinâmica, após a conversão das rodas o torqueé entregue na direção oposta em que os motores estavam puxando. Foto: PIXABAY

Na frenagem dinâmica, após a conversão das rodas o torqueé entregue na direção oposta em que os motores estavam puxando. Foto: PIXABAY

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade