Fluxo preciso no controle hidráulico

Foto: MOBIL

Foto: MOBIL

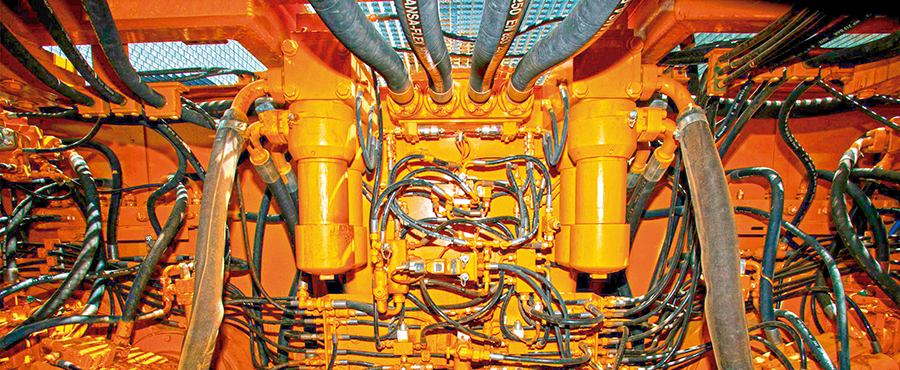

Em certa medida, pode-se dizer que os sistemas hidráulicos alicerçam a própria “razão de ser” das máquinas, ao viabilizar, pela ação de um fluído mantido sob pressão, a realização das tarefas para as quais foram projetadas.

Existem sistemas hidráulicos de dimensões muito distintas e diferentes graus de complexidade.

Porém, sejam quais forem suas características, devem ser invariavelmente mantidos em boas condições para garantir produtividade, qualidade e segurança às operações.

Isso, evidentemente, exige a combinação de cuidados já bem-conhecidos – mas que nunca é demais reforçar – com estratégias de manutenção preventiva.

Na primeira dessas vertentes, constam atividades como troca de filtros nos períodos indicados e uso de óleo recomendado pe

Foto: MOBIL

Foto: MOBIL

Em certa medida, pode-se dizer que os sistemas hidráulicos alicerçam a própria “razão de ser” das máquinas, ao viabilizar, pela ação de um fluído mantido sob pressão, a realização das tarefas para as quais foram projetadas.

Existem sistemas hidráulicos de dimensões muito distintas e diferentes graus de complexidade.

Porém, sejam quais forem suas características, devem ser invariavelmente mantidos em boas condições para garantir produtividade, qualidade e segurança às operações.

Isso, evidentemente, exige a combinação de cuidados já bem-conhecidos – mas que nunca é demais reforçar – com estratégias de manutenção preventiva.

Na primeira dessas vertentes, constam atividades como troca de filtros nos períodos indicados e uso de óleo recomendado pelo fabricante da máquina.

Deve-se, ainda, verificar se não há limalhas no óleo, perceptíveis até mesmo a um simples toque de dedos no fluido.

“Se houver limalhas, é recomendável parar a máquina e fazer a limpeza”, destaca Denis Saccomanno, diretor da distribuidora Lubraço.

“Só depois disso se deve reiniciar a operação.”

DETECÇÃO

Para identificar problemas no sistema hidráulico, inicialmente é necessário avaliar sintomas como vazamentos, queda de pressão ou ruídos anormais.

Se necessário, deve-se desligar o sistema para evitar danos maiores e, a seguir, fazer uma inspeção visual nos principais componentes.

No dia a dia, é necessário verificar o nível do óleo antes mesmo de colocar a máquina em funcionamento e toda vez que se concluir algum reparo, orienta Saccomanno, sempre atento aos pistões, que devem estar fechados.

“Deve-se ainda trocar periodicamente os reparos dos pistões, verificando se as hastes estão intactas e se não há riscos ou trincas”, afirma.

“Caso contrário, pode-se danificar a vedação.”

Rotina de cuidados passa pela detecção de vazamentos, queda de pressão e ruídos anormais no sistema. Foto: CATERPILLAR

Rotina de cuidados passa pela detecção de vazamentos, queda de pressão e ruídos anormais no sistema. Foto: CATERPILLAR

Por sua vez, a verificação do nível de óleo deve abranger todos os compartimentos, não apenas o tanque hidráulico, mas também motor de giro, transmissão e radiadores, aconselha Marcos Vinícius Antonio Ferreira, supervisor de serviços da SAB (setor de pós-vendas da BMC Hyundai).

Esses componentes, ele justifica, devem ser considerados como parte do sistema hidráulico.

“Caso haja algum problema no nível do óleo, isso vai ocasionar um desgaste precoce ou mesmo a quebra de componentes”, diz.

Também é importante monitorar a temperatura do equipamento, ressalta o profissional, pois o trabalho acima da temperatura adequada reduz a vida útil do óleo, que perde propriedades químicas e a capacidade de lubrificação. Isso vale para motor, transmissão e óleo hidráulico.

“Se a temperatura recomendada for ultrapassada, é necessário parar a operação e chamar a assistência técnica imediatamente”, adverte Ferreira.

Diagnosticada a causa, é hora de realizar a ação corretiva (como substituir peças desgastadas, ajustar conexões ou trocar filtros).

Após o reparo, o sistema é testado para garantir seu correto funcionamento.

“Também é importante registrar a ocorrência no histórico de manutenção, evitando falhas futuras”, afirma Renata Vitiello, coordenadora de marketing B2B da Mobil.

ESTRATÉGIAS

Mangueiras, conexões, filtros e fluidos constituem os itens mais sujeitos a problemas em circuitos hidráulicos, exigindo atenção.

Segundo Vitiello, as mangueiras são especialmente sujeitas a falhas, até pelo desgaste natural decorrente de pressão constante e variações de temperatura.

Isso faz com que esses componentes possam se ressecar, rachar ou romper, ocasionando vazamentos e perda de eficiência do sistema.

“Já conexões mal ajustadas ou desgastadas podem gerar vazamentos”, acrescenta.

Também é comum, lembra Vitiello, o vazamento de fluido hidráulico. Quando ignorado, esse problema pode reduzir a capacidade ou mesmo sobreaquecer o sistema.

Quando excessivo, pode gerar inclusive problemas ambientais e de segurança. Outro problema usual ocorre quando há suspeita de vazamentos de ar na linha de sucção.

“Normalmente, o abafar desses pontos com óleo indica vazamentos, criando uma alteração sensível no ruído da bomba”, observa a especialista.

Os programas de manutenção, ela recomenda, devem seguir uma periodicidade definida, com base em diversos fatores, como criticidade do sistema, intensidade de uso, condições operacionais e recomendações do fabricante.

De modo geral, podem ser subdivididos em três categorias: inspeção de rotina, manutenção preventiva e manutenção preditiva/corretiva.

“Como parte de uma avaliação semanal, indicamos uma inspeção de rotina, na qual um técnico de lubrificação ou o operador responsável pela manutenção realiza uma lista com dez pontos de verificação”, explica Vitiello (v. Quadro).

Temperatura elevada do equipamento é um dos pontos mais sensíveis para o sistema hidráulico

Temperatura elevada do equipamento é um dos pontos mais sensíveis para o sistema hidráulico

Dentre as técnicas preventivas, Ferreira, da SAB, destaca o envio de amostras do óleo para análise laboratorial, que informa se o fluido se mantém dentro dos parâmetros exigidos.

“Essa análise permite, inclusive, verificar qual componente do sistema está em risco, e quando deve ser trocado”, comenta.

Munidos de manômetros, os técnicos também precisam verificar as válvulas de regulagem, que devem atuar em pressões específicas.

“Pressões muito acima ou muito abaixo do parâmetro podem ocasionar desgaste de componentes, lentidão e perda de força”, prossegue Ferreira, citando o caso do principal item do sistema.

“Caso a bomba falhe, a limalha se espalha por todo o sistema, seguindo inclusive para canais muito estreitos que podem ser obstruídos, ou mesmo para as hastes dos cilindros, arranhando-as e provocando vazamentos”, observa.

Nesses casos, além de substituir a bomba, é imprescindível realizar uma limpeza completa do sistema, tecnicamente denominada “flushing”.

“Se isso não for feito, os particulados metálicos podem permanecer no sistema, causando muito rapidamente uma nova falha da bomba”, diz ele.

“É muito comum, contudo, fazer apenas a troca, sem essa limpeza.”

SINAIS

Esse ponto é importante, pois a manutenção adequada de sistemas hidráulicos não depende apenas dos técnicos, mas também deve ser compartilhada com os operadores, pondera Ferreira.

“É papel do operador fazer uma inspeção visual na máquina antes de iniciar a operação, verificando a integridade de mangueiras e tubulações”, acentua.

Sinais como barulhos, lentidão e elevação anormal da temperatura também podem ser captados pelo operador, afirma o supervisor.

“Alguns componentes têm cheiro de óleo queimado, sendo possível observar a coloração do óleo”, ele descreve.

“A maioria dos compartimentos atuais tem visor de nível que dispensa vareta, e se o óleo escurece é indício de contaminação.”

Outro indicador de problemas são as vibrações. A própria bomba hidráulica pode vibrar, além de fazer ruídos.

“Um tubo vibrando pode indicar obstrução”, acrescenta Ferreira, lembrando que algumas empresas recondicionam componentes de sistemas hidráulicos.

Em grande escala, isso vale para cilindros, mas também para bombas e motores hidráulicos, entre outros componentes.

O especialista, no entanto, indica a troca do componente danificado, tanto pela garantia estendida quanto pelo fato de o recondicionamento demandar equipamentos de alta precisão.

“Problemas no sistema hidráulico podem gerar indisponibilidade da máquina e, dependendo do contrato, envolver até indenização ou locação de outro equipamento”, avisa.

Manutenção dos sistemas deve ser compartilhada com os operadores.magem: ARMAC

Manutenção dos sistemas deve ser compartilhada com os operadores.magem: ARMAC

Manutenção adequada é crucial para maximizar o tempo de operação e reduzir custos com reparos. Imagem: MOBIL

Manutenção adequada é crucial para maximizar o tempo de operação e reduzir custos com reparos. Imagem: MOBIL

Já Saccomanno, da Lubraço, lembra que atitudes relapsas em relação ao sistema hidráulico podem afetar a produtividade do equipamento.

“Deve-se sempre fazer a manutenção preventiva, verificando a pressão e se as mangueiras não têm fissuras, assim como examinar as hastes dos pistões”, enumera.

Não importa o tamanho ou a complexidade do sistema, a manutenção adequada – tanto do sistema como do óleo hidráulico – é crucial para maximizar o tempo de operação e reduzir custos com reparos.

Sem contar que um sistema hidráulico comprometido pode trazer riscos para operadores, equipamentos e entorno.

“Vazamentos de fluido podem acarretar risco de incêndio ou explosão, especialmente em ambientes com altas temperaturas”, adverte Renata Vitiello, da Mobil.

“Além disso, as falhas nos cilindros podem ocasionar perda de controle da carga, acarretando tombamentos e esmagamentos.”

Saiba mais:

Lubraço: https://lubraco.com.br

Mobil: https://moovelub.com/mobil

SAB: https://sabservicos.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade