Revista M&T - Ed.60 - Ago/Set 2000

Voltar

Obra

Duplicação da Imigrantes: um canteiro de novos equipamentos

Mobilização é intensa na execução de obra com três túneis (8,2 km no total) e nove viadutos (4,3 km) nos trechos da Serra do Mar e na região de acesso ao litoral.

Por Wilson Bigarelli

Obra de duplicação da rodovia dos Imigrantes

A construção da pista descendente da rodovia dos Imigrantes, um antigo sonho dos paulistanos, é hoje um projetoemplena execução, com orçamento definido(cerca de R$ 700 milhões) e uma data para conclusão: dezembro de 2.002 - cinco meses de antecipação em relação ao cronograma original de contrato: maio de 2.003.

A mobilização de equipamentos é intensa e se concentra basicamente nos trechos da Serra do Mar, e no trecho da Baixada Santista, região de acesso à planície litorânea. Esses dois trechos reúnem as principais obras de engenharia do projeto: três túneis (8,2 km no total) e nove viadutos (4,3 Km).

Somando-se as obras de terraplenagem e pavimentação no trecho Planalto, em parte já concluídas, e

A mobilização de equipamentos é intensa e se concentra basicamente nos trechos da Serra do Mar, e no trecho da Baixada Santista, região de acesso à planície litorânea. Esses dois trechos reúnem as principais obras de engenharia do projeto: três túneis (8,2 km no total) e nove viadutos (4,3 Km).

Somando-se as obras de terraplenagem e pavimentação no trecho Planalto, em parte já concluídas, e

Por Wilson Bigarelli

Obra de duplicação da rodovia dos Imigrantes

A construção da pista descendente da rodovia dos Imigrantes, um antigo sonho dos paulistanos, é hoje um projetoemplena execução, com orçamento definido(cerca de R$ 700 milhões) e uma data para conclusão: dezembro de 2.002 - cinco meses de antecipação em relação ao cronograma original de contrato: maio de 2.003.

A mobilização de equipamentos é intensa e se concentra basicamente nos trechos da Serra do Mar, e no trecho da Baixada Santista, região de acesso à planície litorânea. Esses dois trechos reúnem as principais obras de engenharia do projeto: três túneis (8,2 km no total) e nove viadutos (4,3 Km).

Somando-se as obras de terraplenagem e pavimentação no trecho Planalto, em parte já concluídas, e as futuras alças de ligação com a rodovia Padre Manoel da Nóbrega, a nova pista terá uma extensão total de aproximadamente 21,2 km. Calcula-se que, quando concluída, a obra terá envolvido a movimentação de 800 mil m3 de solo e 1 milhão de m3

de rocha, além de ter consumido um volume de 380 mil m3 de concreto e 16 mil t de aço.

Na fase atual, as equipes do Consórcio Imigrantes (integrado pelas construtoras EBEC, do Grupo C.R. Almeida) e

Cigla, do Grupo italiano Impregilo) dividem-se entre as obras de execução de fundações e pilares dos viadutos (alguns já prontos) e de escavação de dois túneis - o TD01 e o TD03/04, com extensões aproximadas de 3,1 Km cada, sendo o segundo executado em solo em grande parte de sua extensão - e na conclusão do portal de emboque do TD02 com aproximadamente 2 Km de extensão.

A mobilização de equipamentos é intensa e se concentra basicamente nos trechos da Serra do Mar, e no trecho da Baixada Santista, região de acesso à planície litorânea. Esses dois trechos reúnem as principais obras de engenharia do projeto: três túneis (8,2 km no total) e nove viadutos (4,3 Km).

Somando-se as obras de terraplenagem e pavimentação no trecho Planalto, em parte já concluídas, e as futuras alças de ligação com a rodovia Padre Manoel da Nóbrega, a nova pista terá uma extensão total de aproximadamente 21,2 km. Calcula-se que, quando concluída, a obra terá envolvido a movimentação de 800 mil m3 de solo e 1 milhão de m3

de rocha, além de ter consumido um volume de 380 mil m3 de concreto e 16 mil t de aço.

Na fase atual, as equipes do Consórcio Imigrantes (integrado pelas construtoras EBEC, do Grupo C.R. Almeida) e

Cigla, do Grupo italiano Impregilo) dividem-se entre as obras de execução de fundações e pilares dos viadutos (alguns já prontos) e de escavação de dois túneis - o TD01 e o TD03/04, com extensões aproximadas de 3,1 Km cada, sendo o segundo executado em solo em grande parte de sua extensão - e na conclusão do portal de emboque do TD02 com aproximadamente 2 Km de extensão.

O contingente atual de cerca de 2.000 homens - que deve chegar a 3.000 no pico da obra - conta como suporte de equipes técnicas das duas construtoras, reunidas em um canteiro recém - concluído, na região do planalto, com oficinas (para manutenção básica), escritórios, alojamentos, laboratório, instalações industriais, restaurante e até mesmo uma estação de tratamento de água e até mesmo uma estação de tratamento de esgoto.

Além disso, alguns fornecedores de equipamentos se estabeleceram em containers, com ferramental e pessoal full time no local para dar assistência técnica ao consórcio.

O acesso às várias frentes de serviço também foi facilitado com a reforma das antigas estradas de serviço utilizadas nas obras de execução da pista ascendente há mais de 20 anos atrás. Com isso, grande parte do tráfego de veículos e equipamentos, principalmente no sentido São Paulo/Santos é feito internamente, sem interferência no Sistema

Anchieta Imigrantes.

Além disso, alguns fornecedores de equipamentos se estabeleceram em containers, com ferramental e pessoal full time no local para dar assistência técnica ao consórcio.

O acesso às várias frentes de serviço também foi facilitado com a reforma das antigas estradas de serviço utilizadas nas obras de execução da pista ascendente há mais de 20 anos atrás. Com isso, grande parte do tráfego de veículos e equipamentos, principalmente no sentido São Paulo/Santos é feito internamente, sem interferência no Sistema

Anchieta Imigrantes.

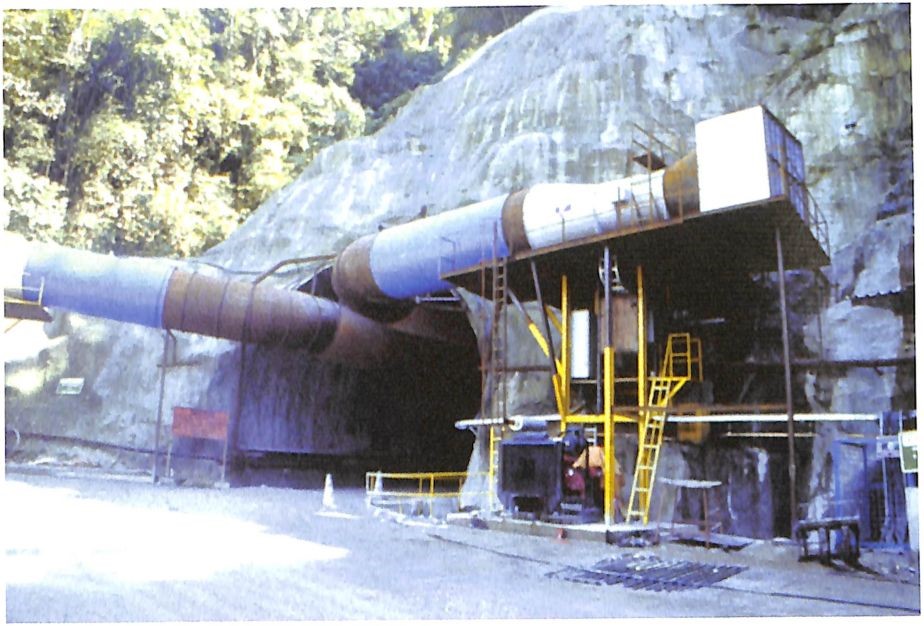

Túnel em rocha

O suprimento de insumos básicos (brita e areia) para a obra é garantido por uma central de britagem com capacidade de 100 m3 por hora, que utiliza como matéria-prima a própria rocha retirada dos túneis. Essa central deve ganhar no início do ano o reforço de um novo conjunto Azteca, da Faço Svedala, que irá ampliar a produção atual.

Para mistura e dosagem do concreto, já estão em operação três centrais. A maior, fabricada pela CIBI, com capacidade nominal de 90 m3/h, e duas menores semi-móveis que podem ser tracionadas com um cavalo mecânico comum, com capacidades para 40 m3/h e 25 m3/h. Ambas foram fabricadas com tecnologia portuguesa pela Grupioni, em Cravinhos, no interior de São Paulo. Todo o transporte para as frentes de serviço é feito por uma frota de 16 betoneiras Liebherr, montadas sob chassi Mercedes-Benz.

Para mistura e dosagem do concreto, já estão em operação três centrais. A maior, fabricada pela CIBI, com capacidade nominal de 90 m3/h, e duas menores semi-móveis que podem ser tracionadas com um cavalo mecânico comum, com capacidades para 40 m3/h e 25 m3/h. Ambas foram fabricadas com tecnologia portuguesa pela Grupioni, em Cravinhos, no interior de São Paulo. Todo o transporte para as frentes de serviço é feito por uma frota de 16 betoneiras Liebherr, montadas sob chassi Mercedes-Benz.

Túneis

Uma das principais modificações que o projeto atualmente em execução na Imigrantes - assinado pela Figueiredo Ferraz e as italianas INCO e Geodata (Consórcio ECOENGE) - traz em relação ao projeto elaborado pela antiga concessionária (DERSA) em 1986, diz respeito à maior predominância (ou extensão) de túneis em relação aos viadutos.

Ao prever túneis mais longos, no entanto, o projeto passou a exigir, obrigatoriamente, para perfuração, colocação de explosivos, detonação, remoção de “choco”, carregamento de material, escoramento e concretagem, equipamentos de ponta e de alta produtividade.

Ao prever túneis mais longos, no entanto, o projeto passou a exigir, obrigatoriamente, para perfuração, colocação de explosivos, detonação, remoção de “choco”, carregamento de material, escoramento e concretagem, equipamentos de ponta e de alta produtividade.

"Janela de abertura"

Os que mais chamam a atenção, sem dúvida, são os três jumbos Atlas Copco, com plano de fogo computadorizado, e dotados de três braços (perfuratrizes), além de um braço adicional para elevação de uma caçamba ou cesto para serviços. Os jumbos estão sendo utilizados no trabalho de perfuração do TD01, que vem sendo escavado na rocha em seção plena (14 m de largura por 10 m de altura).

Esses equipamentos tem permitido um avanço médio de 4 a 5 metros ao dia por frente. Nesse túnel, as duas frentes (em direção a São Paulo, que já avançou 400 m e em direção a Santos, que avançou 270 m) se desenvolvem a partir de uma “janela" central, com 165 m de extensão.

Deve-se destacar a rapidez com que essa nova geração de jumbos perfura a rocha, em função de uma malha

de furação pré-definida (plano de fogo) no computador. Os jumbos da Atlas Copco tem condições de se posicionar automaticamente dentro do túnel e armazenar no computador todas as coordenadas básicas do projeto.

Para maior precisão desse trabalho, o Consórcio importou um equipamento lazer com feixe de alcance de 700 m que serve de referência para o equipamento. Na verdade, o operador posiciona o jumbo de modo que esse feixe passe por dois buracos previamente definidos em um dos braços. Há também uma equipe interna de engenharia, formada por geólogo, geotécnico e técnicos que mapeiam diariamente as frentes, ajustando o tratamento necessário indicado no projeto.

Feita a perfuração, é colocado o explosivo (emulsão bombeada) e detonado com acompanhamento da equipe de segurança. Após o “fogo”, escavadeiras hidráulicas Liebherr 924 e 942 e CAT 320L dotadas de martelos hidráulicos Krupp Marathon (HM-780 e HM-1.000), limpam as paredes do túnel de material solto (remoção de “choco”). A utilização dos martelos é necessária por razões de segurança (evitando desabamento de materiais soltos com a detonação) e também para facilitar o carregamento, que é feito por pás-carregadeiras, que garantem grande mobilidade dentro do túnel. Como o piso é um pouco acidentado e encharcado, algumas estão utilizando blindagens para prolongar a vida

dos pneus.

Nesse mesmo túnel já estão em operação os robôs de projeção de concreto ALIVA, montados sobre chassi Mercedes-Benz e parcialmente nacionalizados pela ASSERC. O uso desses equipamentos, conjugados a bombas de projeção AL-285, da própria ALIVA, com capacidade nominal de 21 m³/h tem contribuído para aumentar a produtividade e reduzir o desperdício. Com a operação de projeção auto-matizada, a expectativa é a de reduzir a reflexão de 40% para algo em torno de 10 a 15%.

.jpg)

Carregadeiras de rodas: movimentação de material e abastecimento das centrais

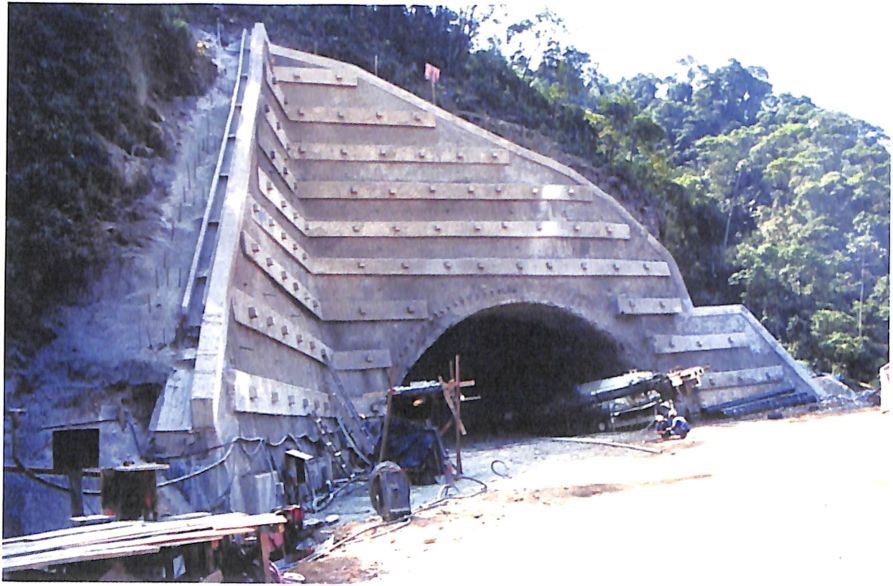

O "portal" do túnel que será escavado em solo

Viadutos

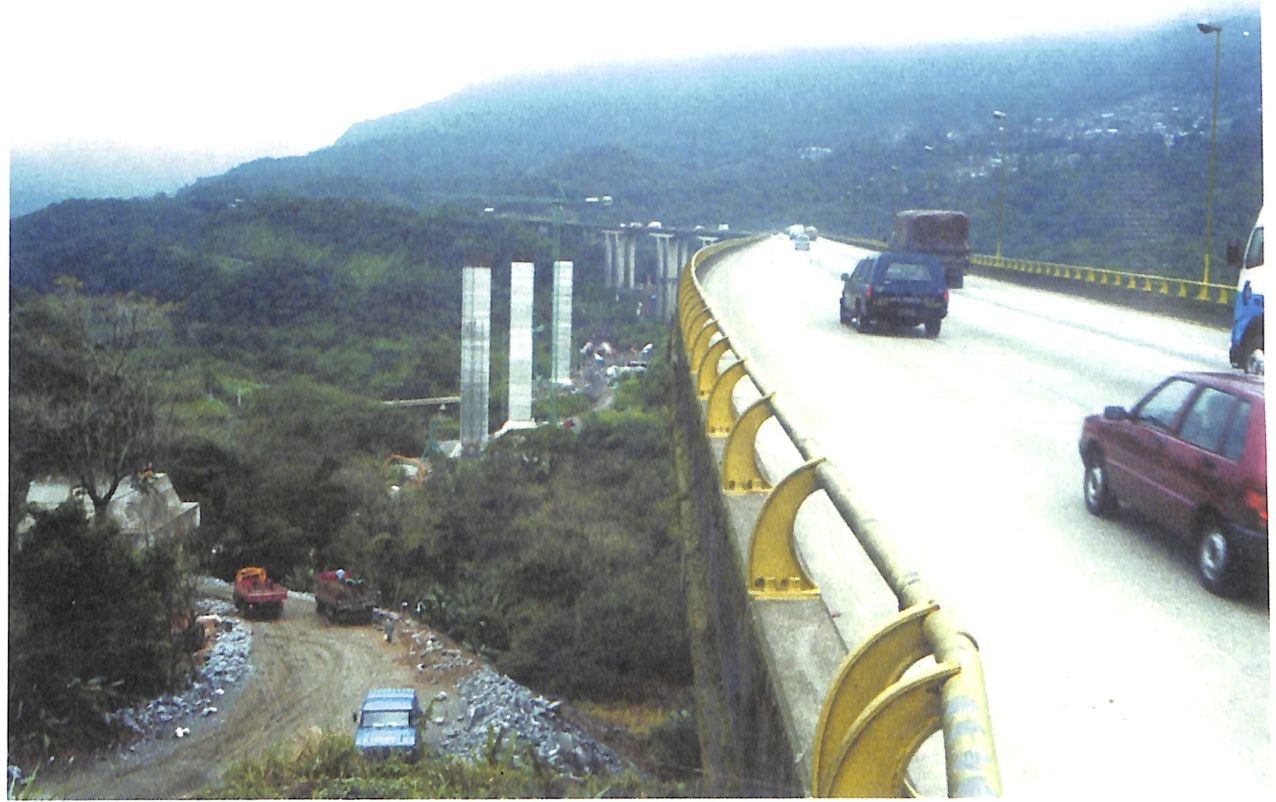

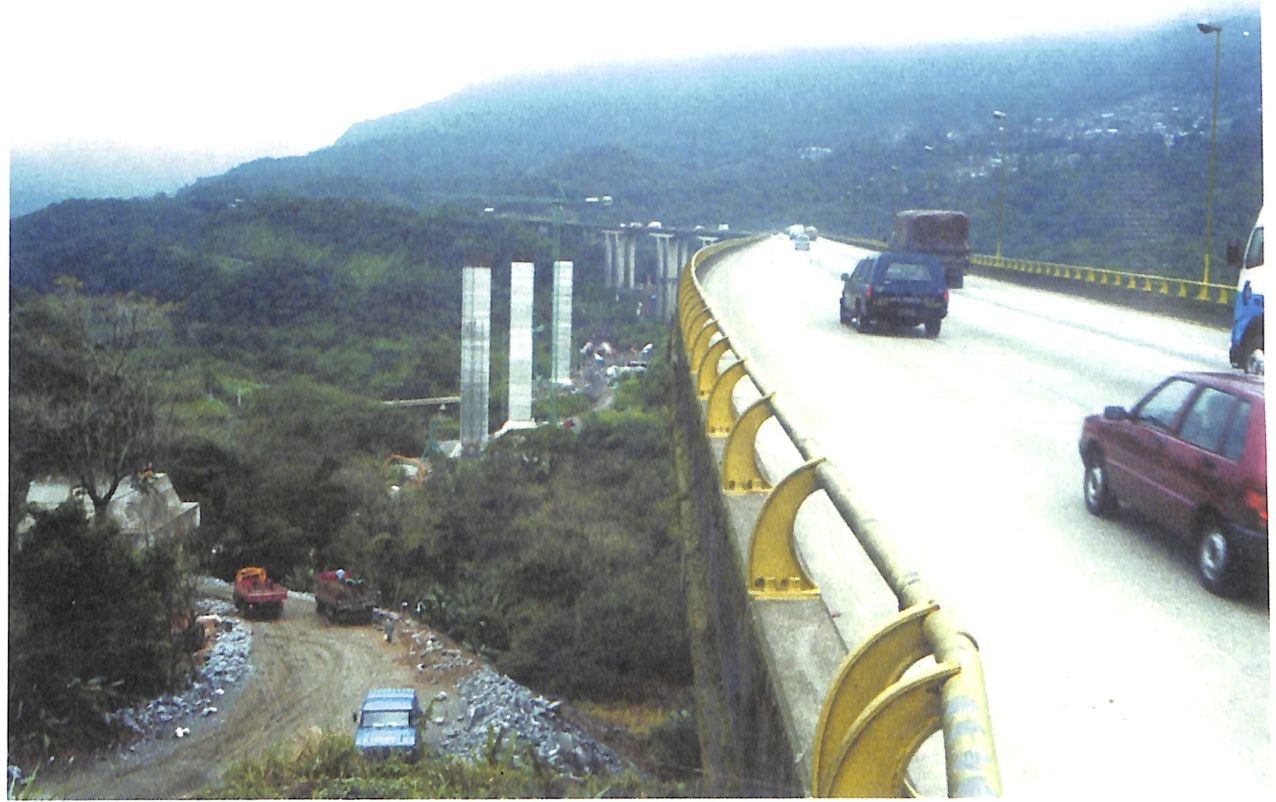

Outro ponto alto da obra de duplicação da obra no que diz respeito à tecnologia e uso de novos equipamentos é a execução dos viadutos em plena Serra do Mar. Éum trabalho arrojado, baseado em métodos construtivos inovadores. Há um predomínio da técnica de balanços sucessivos, com concretagem in loco, que permite uma distribuição mais espaçada de pilares, com vãos de 90 m em média, para reduzir ao mínimo possível o impacto ambiental no Parque da Serra do Mar.

No final da serra, já no trecho da Baixada Santista, outro método executivo, praticamente desconhecido no Brasil, foi adotado nosviadutos. Ali, tão logo as fundaçõesestejam concluídas, os viadutos serão executados parte a parte nas margens e posteriormente “empurrados"por pistões hidráulicos.

Em ambos os casos - e a exemplo do que ocorre nos túneis - o Consórcio não pôde prescindir de equipamentos de ponta. Já estão na obra quatro guindastes - torre Potain, com alcance de até 62 m, para execução dos pilares mais altos, acima de 20 m,e mais 10 novos guindastes de 25 a 100 t, da Terex, que serão usados na execução dos pilares mais baixos.

No caso dos viadutos “empurrados”, a principal novidade será um equipamento hidráulico, com projeto e componentes

italianos. Éele quem “empurrará” e/ou freará a super-estrutura do viaduto a partir do canteiro de pré-fabricação em rampas com angulação de até 6%”.

A manutenção dos equipamentos em operação nos túneis é um bom exemplo do ritmo acelerado das obras. Mesmo na fase atual, em que o avanço das frentes não é significativo, sempre que possível, serviços de lavagem, lubrificação, abastecimento e manutenção preventiva são feitas no próprio local ou em áreas reservadas para essa finalidade

no interior do túneis.

Outro ponto alto da obra de duplicação da obra no que diz respeito à tecnologia e uso de novos equipamentos é a execução dos viadutos em plena Serra do Mar. Éum trabalho arrojado, baseado em métodos construtivos inovadores. Há um predomínio da técnica de balanços sucessivos, com concretagem in loco, que permite uma distribuição mais espaçada de pilares, com vãos de 90 m em média, para reduzir ao mínimo possível o impacto ambiental no Parque da Serra do Mar.

No final da serra, já no trecho da Baixada Santista, outro método executivo, praticamente desconhecido no Brasil, foi adotado nosviadutos. Ali, tão logo as fundaçõesestejam concluídas, os viadutos serão executados parte a parte nas margens e posteriormente “empurrados"por pistões hidráulicos.

Em ambos os casos - e a exemplo do que ocorre nos túneis - o Consórcio não pôde prescindir de equipamentos de ponta. Já estão na obra quatro guindastes - torre Potain, com alcance de até 62 m, para execução dos pilares mais altos, acima de 20 m,e mais 10 novos guindastes de 25 a 100 t, da Terex, que serão usados na execução dos pilares mais baixos.

No caso dos viadutos “empurrados”, a principal novidade será um equipamento hidráulico, com projeto e componentes

italianos. Éele quem “empurrará” e/ou freará a super-estrutura do viaduto a partir do canteiro de pré-fabricação em rampas com angulação de até 6%”.

A manutenção dos equipamentos em operação nos túneis é um bom exemplo do ritmo acelerado das obras. Mesmo na fase atual, em que o avanço das frentes não é significativo, sempre que possível, serviços de lavagem, lubrificação, abastecimento e manutenção preventiva são feitas no próprio local ou em áreas reservadas para essa finalidade

no interior do túneis.

Luiz Carlos Furtado, diretor de equipamentos da EBEC, no guindaste Terex

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade