A realização de um sonho paulista

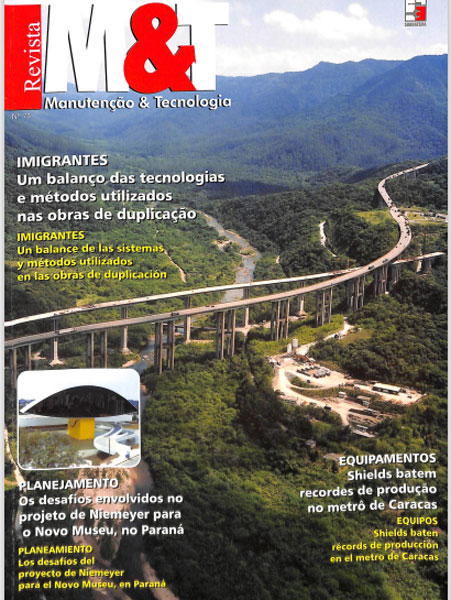

Duplicação da rodovia Imigrantes complementa um projeto iniciado há mais de vinte anos de uma moderna highway de acesso da capital ao litoral (e vice-versa).

Em 17 de dezembro do ano passado, antecipando em cinco meses o prazo contratual, o Consórcio Imigrantes, formado pelas construtoras CR Almeida, do Brasil, e Impregilo, da Itália, entregou ao Governo do Estado de São Paulo e à concessionária Ecovias a segunda pista da rodovia dos Imigrantes, principal via de ligação entre a capital de São Paulo e o litoral sul do Estado — região de veraneio onde está localizado o Polo Petroquímico de Cubatão e o Porto de Santos, o maior da América Latina.

O projeto, orçado em cerca de US$ 300 milhões, incluiu a execução de uma pista com 20.272 metros de extensão em pavimento de concreto com três túneis (8.231 met

Duplicação da rodovia Imigrantes complementa um projeto iniciado há mais de vinte anos de uma moderna highway de acesso da capital ao litoral (e vice-versa).

Em 17 de dezembro do ano passado, antecipando em cinco meses o prazo contratual, o Consórcio Imigrantes, formado pelas construtoras CR Almeida, do Brasil, e Impregilo, da Itália, entregou ao Governo do Estado de São Paulo e à concessionária Ecovias a segunda pista da rodovia dos Imigrantes, principal via de ligação entre a capital de São Paulo e o litoral sul do Estado — região de veraneio onde está localizado o Polo Petroquímico de Cubatão e o Porto de Santos, o maior da América Latina.

O projeto, orçado em cerca de US$ 300 milhões, incluiu a execução de uma pista com 20.272 metros de extensão em pavimento de concreto com três túneis (8.231 metros), nove viadutos (4.280 metros) e 7.761 metros no trecho do Planalto. Os volumes envolvidos dão uma idéia da grandiosidade da obra. Calcula-se que foram utilizados 420.000 m3 de concreto (o suficiente para erguer nove estádios do Morumbi) e 25.000 t de aço (quatro torres Eiffel), além de 600.000 m2 em formas. Também puderam ser quantificados volumes de escavação em terra de 800.000 m3 e em rocha de 1200.000 m3.

No entanto, a real complexidade da obra - idealizada para ampliar em 70% a capacidade do sistema viário em que a rodovia está inserida (Anchieta-imigrantes) de 8.500 veículos/hora para 14.000 veículos/hora - só fica evidente se considerado que dois terços do trajeto da nova pista foram executados em pleno Parque Estadual da Serra do Mar, expressiva reserva da Mata Atlântica remanescente no Brasil, onde o desnível de 730 metros teve que ser vencido, segundo rígidos critérios de segurança e proteção ambiental.

A realização dessa obra é uma "alavanca de desenvolvimento para o Estado de São Paulo", como destacou na inauguração o governador Geraldo Alckmin, e também é bastante representativa no imaginário dos paulistas em particular. É, por exemplo, mais uma via de acesso ao litoral, "em paralelo às trilhas dos primeiros colonizadores do Estado", como lembrou o presidente da concessionária Ecovias, Irineu Meireles. É também uma das últimas obras iniciadas pelo falecido engenheiro civil Mário Covas, nascido em Santos, um dos mais carismáticos governadores que São Paulo conheceu nos últimos anos.

Do ponto de vista da engenharia, é uma obra arrojada, considerada por muitos como o mais importante e complexo projeto de engenharia rodoviária realizado neste início de século, pelas soluções tecnológicas, e pelas sofisticadas práticas de gestão ambiental. "É uma obra para currículo, mesmo para os mais experientes engenheiros de nossa equipe que já trabalharam em Itaipu e no Iraque. Complexa, difícil e onde, com todos os desafios, conseguiu-se antecipar as datas mais otimistas e num ambiente de rigorosa preservação ambiental", resume Jorge Luiz Coimbra Belich, superintendente de obra do Consórcio Imigrantes.

Meio ambiente.

Entre março de 1999, quando foram iniciados os primeiros serviços de preparação das obras, até a conclusão da pavimentação em novembro de 2002, muitos foram os desafios a serem vencidos, segundo Belich. O primeiro deles foi a liberação de áreas dentro do Parque da Serra do Mar que, a despeito do cronograma, só foram liberadas de maneira gradativa. Com isso, o início efetivo das obras nessas áreas foi adiado de setembro de 1999 para janeiro de 2.000."Tivemos que iniciar pelo trecho da Baixada, que está fora da área de abrangência da Serra do Mar, com a execução dos viadutos 7, 8, 9 e 10 e o emboque Santos do túnel 3/4", lembra ele.

As escavações nos outros túneis e a execução dos viadutos da Serra só foram liberadas posteriormente depois de prolongadas negociações com os órgãos ambientais, que resultaram em projetos e processos executivos ainda mais rigorosos do ponto de vista ambiental. Três túneis foram projetados, totalizando quilômetros. O Túnel Descendente (TD) 1, com 3.146 metros de comprimento, é o maior túnel rodoviário do Brasil.

Com isto, foi possível reduzir, a apenas sete pontos, a interferência com a floresta nativa - as três entradas e saídas dos túneis e uma "janela" usada para agilizar a construção do TD 1 e que servirá como saída operacional, em caso de emergência.

Os seis viadutos no trecho de serra também foram redesenhados. A preocupação maior foi usar tecnologia construtiva de ponta para aumentar a distância entre seus pilares. Os vãos chegam a ter até 90 metros de afastamento, contra os 45 metros do projeto original. Essas medidas, aliadas a um complexo plano logístico para execução da obra resultaram na redução, em 40 vezes, da área afetada da Mata Atlântica, em comparação com a construção da primeira pista, na década de 1970. Naquela ocasião, foram afetados 1.600 hectares da floresta, reduzidos a 40 hectares agora.

A nova Imigrantes no trecho de serra tem três túneis: o TD 1, com 3.146 m; o TD 2, com 2.080 m; e o TD 3, com 3.005 m. O sistema escolhido para a construção foi o NATM (New Austrian Tunneling Method), o mais confiável para as condições geológicas da Serra do Mar. Quatro equipamentos de perfuração computadorizados - os jumbos - foram importados especialmente para a obra e ainda são hoje os únicos existentes no Brasil. Cada um dos túneis tem três faixas de rolamento, com uma faixa de segurança para o trânsito dos veículos de serviço e socorro. Têm 11 metros de altura, em média, e são providos de baias de emergência, com 60 metros de comprimento, para receber veículos em pane, sem que prejudiquem o fluxo de tráfego. São oito baias, uma a cada quilômetro, aproximadamente.

Na execução dos túneis, diz Belisch, as maiores dificuldades decorreram da falta de conhecimento das condições reais da rocha, "uma rocha sã, mas muito fraturada", à medida que as frentes iam avançando. Além disso, lembra ele, o túnel T3/4 foi afetado pelo escorregamento do quilômetro 43 da via Anchieta". Nos viadutos, o maior desafio foram as fundações dentro de uma área restrita de 36 m2 para preservação da mata. "Para reduzir ao mínimo a necessidade de abertura de trilhas e clareiras na mata, equipamentos e materiais foram transportados por guindastes (gruas) até o local onde seriam construídas as fundações dos pilares".

Balanços sucessivos

O fator ambiental também foi determinante na adoção de três tecnologias distintas escolhidas para execução dos viadutos. A dos "balanços sucessivos", que consiste em fechar os vãos a partir dos pilares, em etapas. A cada trecho concretado, as formas são reposicionadas mais à frente até que se unam no centro do vão, completando o tabuleiro (piso) do viaduto. Essa tecnologia foi usada nos Viadutos VD 1, 2 e 3, parte do VD 4 e no VD 7, o mais extenso deles, com 1.225 metros. "Esse sistema evita a necessidade de se fazer escoramento. O viaduto parte do pilar e vai sendo executado em balanço nos dois sentidos. Com isso, se consegue também aumentar o vão entre os pilares.

.png)

Nos VDs 8 e 10, usou-se a tecnologia de "ponte empurrada", pela primeira vez usada em descendente no Brasil - e no VD 10, em curva. Os tabuleiros desses viadutos eram concretados em formas especiais, em peças com 25 metros de comprimento e 600 toneladas de peso, aproximadamente. As peças eram "deslizadas" sobre os pilares com o auxílio de "macacos" hidráulicos (equipamentos importados), uma após outra, até que todo o viaduto se completasse. "Nas condições em que foram executadas o sistema é inédito no mundo, com pendência de até 6% e em curva. Com essa inclinação, ele na verdade é segurado, não empurrado".

A terceira tecnologia utilizada na execução dos viadutos foi a de "vigas lançadas", a mais conhecida e usada em obras desta natureza, onde as vigas pré-moldadas são produzidas próximo ao local e posicionadas com o auxílio de guindastes. Os viadutos no trecho de serra têm três faixas de rolamento e acostamento; os viadutos 8, 9 e 10 têm duas faixas de rolamento e acostamento.

O pico das obras ocorreu do início de 2001 até julho de 2.002 - com o término das escavações dos túneis e a conclusão dos viadutos. A obra chegou a reunir um contingente de 2.900 pessoas, só nas obras civis. Foram instaladas duas centrais de britagem e três centrais de concreto. De acordo com Jorge Belich, o bom andamento da obra deve-se em grande parte à montagem de uma completa estrutura logística de apoio e suporte às várias frentes.

O Consórcio Imigrantes reabriu e recuperou a estrada de serviço utilizada na construção da primeira pista. Foram construídas 10 novas pontes ao longo da estrada, recuperado o pavimento asfáltico e erguidos novos muros e contenções. A premissa ecológica também exigiu uma infraestrutura à parte. Para evitar que as águas drenadas durante as escavações dos túneis chegassem aos córregos da região contaminadas, o Consórcio Imigrantes, implantou 4 Estações de Tratamento de Água (ETAs). Essas ETAs têm capacidade para processar 700 mil litros/hora, suficientes para atender a uma cidade com 350 mil habitantes. A lavagem das betoneiras também foi feita com água represada em circuito fechado, sem qualquer contato com o meio ambiente.

A localização do canteiro de obras principal, é outra prova da preocupação ecológica. Foi utilizada a mesma área que, há mais de 20 anos, serviu de canteiro para a construção da primeira pista e já se encontrava degradada. Neste mesmo local também foi implantada a central de britagem. Além de escritórios e alojamentos, o canteiro contou com um refeitório com capacidade para servir mais de 2 mil refeições/dia. Para não poluir o ambiente, toda a sobra dessas refeições era armazenada em câmaras frigoríficas até ser recolhida por veículos especiais. Toda a água servida e os esgotos gerados no canteiro também passavam por tratamento antes de serem devolvidos à natureza. Ao ser concluída a obra, algumas das edificações foram mantidas intactas para uso de órgãos de controle ambiental e o restante do terreno será totalmente reflorestado com espécimes nativas da Mata Atlântica. Para cada uma das árvores suprimidas, outras 10 serão replantadas.

Viaduto Estaiado.

Complementando a obra de duplicação da Imigrantes, a EBEC - Engenharia Brasileira de Construções, do grupo CR Almeida, executou em apenas nove meses um trecho adicional de três quilômetros na Baixada Santista, que inclui uma ponte sobre o rio Laranjeiras e um Viaduto Estaiado, que promete se transformar em um novo cartão postal da região. O Viaduto tem 390,5 metros de comprimento total, com 170 metros de sua estrutura suspensos por cabos de aço. São 100 toneladas de aço em seus 44 cabos. É, ainda, uma das oito únicas obras do gênero construídas no Brasil.

Comitê definiu diretrizes gerais

Não houve incompatibilidade entre os métodos de trabalho da CR Almeida e da Impregilo, que integraram o Consórcio Imigrantes, respectivamente através da EBEC Engenharia e da Cigla. Mesmo porque, os dois grupos já haviam atuado juntos no Brasil nas obras da Barragem da Usina Hidrelétrica de São Simão, situada no Rio Paranaíba, na divisa dos estados de Minas Gerais e Goiás e no Canal Pereira Barreto, que interliga os Rios Tietê e São José dos Dourados no Estado de São Paulo.

"O método de trabalho é internacional com pequenos ajustes de acordo com o local", confirma Dario Ziggiotto, gerente da Divisão de Máquinas da Impregilo que faz parte do Comitê de Equipamentos criado pelo Consórcio Imigrantes, para tratar da política de equipamentos, manutenção e outros afins, ao lado de Luiz Carlos Furtado diretor de equipamentos no Grupo CR Almeida. "O fundamental é que tenhamos pessoal de engenharia qualificado, equipamentos, suporte e treinamento de manutenção/operação", diz Furtado.

Uma característica particular da obra da Imigrantes, lembra Ziggiotto, é que as duas empresas compraram os principais equipamentos necessários e depois os alugaram para o Consórcio Imigrantes. Segundo ele, a Cigla e a EBEC investiram inicialmente em tomo de R$ 70 milhões (cerca de R$ 100 milhões em valores atuais) em novos equipamentos durante a obra. “Poderíamos ter alugado ou subempreitado parte dos equipamentos, mas em função das características da obra e do cronograma bastante apertado optamos por adquirir uma frota nova e renovada, com suporte integral dos fornecedores".

"Com 95% dos equipamentos novos e dentro do período de garantia de 1 a 1,5 ano, nós conseguimos obter durante a obra uma disponibilidade mecânica média de 86%. Além disso, nossa equipe pôde se concentrar na manutenção preventiva, pois a corretiva não existia, e quando ocorria, era feita em garantia pelos dealers", lembra Furtado. Ao final da obra, acrescenta Ziggiotto, o custo real para manter os equipamentos foi 0,5% menor do que o previsto. "Uma preventiva bem executada elimina 80% da corretiva". A frota básica utilizada na obra incluiu 95 caminhões, 12 escavadeiras, 14 carregadeiras, 8 gruas (próprias), 5 tratores de esteira, 8 escavadeiras, 1 pavimentadora, 9 guindastes telescópicos, 4 jumbos, 4 manipuladores hidráulicos, 2 empilhadeiras, 2 motoniveladoras, 2 retroescavadeiras, além de 12 compressores de ar, uma perfuratriz hidráulica, 2 compactadores, 9 martelos hidráulicos, 10 grupos geradores, 2 centrais de britagem, 3 centrais de concreto, 2 auto bombas, 3 robôs para projeção de concreto, e 6 bombas de concretagem. As empresas adquiriram individualmente os equipamentos e depois de receberem de volta do Consórcio Imigrantes já os estão deslocando para outras obras, ou simplesmente revendendo.

Dos três jumbos, adquiridos pela Impregilo, dois seguiram para a Venezuela e um terceiro para as obras da Hidrelétrica Ponte de Pedra, em Mato Grosso do Sul. Estão em plenas condições operacionais, assim como os caminhões Mercedes Benz, guindastes Terex, carregadeiras Caterpillar CAT 980-G entre outros, adquiridos pela CR Almeida. "São equipamentos ainda novos, com idade média de 2,5 anos. Os caminhões Mercedez Benz, por exemplo, deixaram a obra com 120.000 km em média, as betoneiras mal chegaram a 40.000 km, e podem rodar tranquilamente até 400 mil sem grandes intervenções", afirma Luiz Carlos Furtado. As duas empresas também compatibilizaram seus sistemas de controle de manutenção em um sistema único. Foi formulado um quadro semanal de manutenção com paradas programadas de cada equipamento sem exceção. Em um trabalho ininterrupto (24 horas), todos veículos e máquinas, com auxílio de caminhões comboio/oficina, estiveram disponíveis diariamente durante uma hora para lubrificação, lavagem e calibragem de pneus e preventiva rápida, evitando-se assim problemas mais graves. Coube ao Comitê de Equipamentos, formular as diretrizes gerais, e a política a ser seguida.

Foi estabelecido, também, que estoques de peças de reposição dentro do canteiro só seriam mantidos em regime de consignação. "Você paga um pouco mais, mas só utiliza quando precisa", explica Ziggiotto. Optou-se, por utilizar somente peças originais. As equipes de mecânicos, lubrificadores, elétrica e borracharia etc, assim como de instalações industriais (Britagem e Concreto) e equipamentos de apoio básicos de manutenção, foram contratados pelo Consórcio. Foram firmados também contratos de manutenção com fabricantes e representantes dos principais equipamentos da frota utilizada na obra. Em seu total, 250 pessoas (10% do contingente total da obra) estiveram envolvidas com equipamentos, manutenção e na operação das centrais de britagem e usinas de concreto (24 horas por dia). Eventuais divergências entre a produção e a manutenção, eram decididas pelo superintendente da obra, Jorge Belich. "Na maior parte dos casos prevalecia o objetivo maior, pois o processo de trabalho era entendido como um ciclo. Na escavação dos túneis, por exemplo, o ciclo (furação, fogo e limpeza), deu oportunidade, entre uma atividade e outra, para a atuação da manutenção preventiva", resume Furtado.

Gerência no local

No dia-a-dia da obra, as questões relativas aos equipamentos eram resolvidas por dois gerentes locais: Nestor Taraszkievicz da CR Almeida e Gianni Cettiga, da Impregilo."Além da frota de equipamentos, também respondíamos pelas três usinas de concreto e as duas centrais de britagem", explica Taraszkievicz. Essa responsabilidade também incluiu aspectos relativos à produção. Coube aos dois gerentes locais, por exemplo, desenvolver os primeiros estudos para inclusão de dois britadores série Barmac nas centrais de britagem, para o "arredondamento" das pedras (brita). Com isso, obteve-se um melhor custo/beneficio, pois o grande volume de cimento utilizado na obra (CP5 Ari RS) veio do Paraná (cimento com cinza pozolânica). "A pedra da região é uma espécie de granito alterado, e a reação de pega assim o exigia, devido ao tempo de desforma e a resistência do concreto para a continuidade dos serviços", explica Taraszkievicz.

O relacionamento com os fornecedores foi considerado satisfatório pelos dois gerentes de equipamentos da obra. Gianni Cettiga ressalta, no entanto, que poderia ter sido muito melhor. "Tivemos alguns problemas eventuais de suporte por parte de fabricantes de renome mundial, que são injustificáveis em uma obra com uma localização geográfica tão privilegiada". Taraszkievicz abre uma exceção à Sotreq (revenda Caterpillar), que "esteve junto conosco em todos os momentos". Gianni Cettiga também destaca o suporte oferecido pela Atlas Copco e a Asserc (fornecedora dos robôs de projeção Aliva e guindastes Terex )."Eles montaram estrutura de suporte no canteiro e sempre fizeram tudo que estava ao seu alcance para garantir a disponibilidade dos equipamentos", diz ele. Um dos pontos críticos para a manutenção foi o desgaste acelerado de material rodante e de pneus. No primeiro caso, o problema foi equacionado com programas de gerenciamento de material rodante dos próprios fabricantes de equipamentos e pelo apoio pontual da Rolinck Tractors (empresa especializada em manutenção).

No caso dos pneus, o maior problema ocorreu com os conjuntos utilizados pelos caminhões, que transportavam a brita pelos caminhos de serviço até a central de britagem e o bota-fora. Em razão das curvas fechadas, as rampas íngremes, os pneus, previstos para rodarem cerca de 40.000 quilômetros, duravam, no máximo 10.000 quilômetros. "Chamamos todos os fornecedores. E submetemos um conjunto de pneus de cada um às mesmas condições operacionais, no mesmo modelo de caminhão, e com calibragem feita pelos técnicos designados pelas fábricas. O melhor resultado foi obtido pelo pneu Goodyear" (G-386 (direcional) e G- 377 (Tração)", diz Taraszkievicz.

No geral, tanto ele quanto Gianni Cettiga, consideram o índice de 86% de disponibilidade (média de toda frota) bastante positivo em uma obra localizada em grande porte em uma região de serra e realizada em tempo recorde. Fica somente um recado final de Taraszkievicz aos fabricantes e dealers das principais marcas. "Nos acertamos em investir equipamentos novos nesta obra. Realmente, toda máquina nova é boa. Desde que você tenha suporte, ou mais simplesmente, peças para reposição".

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade