O último recurso de proteção

As válvulas de segurança – também conhecidas como válvulas de alívio – são componentes obrigatórios em equipamentos que trabalhem acima de 1 kg/cm2 (como caldeiras, vasos de pressão e outros). Nos canteiros de obra, constitui um componente obrigatório em centrais de ar comprimido, por exemplo, instalado nos reservatórios de ar.

Esses dispositivos foram dimensionados e instalados de modo a só atuarem em último caso, após falharem todos os elementos de controle usados nas fases anteriores e não havendo mais possibilidade de ações que evitem o aumento da pressão.

Todavia, antes de tudo é preciso esclarecer o conceito da válvula de alívio de pressão do sistema hidráulico, que é destinada a assegurar a manutenção da pressão de trabalho através do desvio do fluxo de óleo para o tanque, sempre que a pressão do sistema atingir o valor o

As válvulas de segurança – também conhecidas como válvulas de alívio – são componentes obrigatórios em equipamentos que trabalhem acima de 1 kg/cm2 (como caldeiras, vasos de pressão e outros). Nos canteiros de obra, constitui um componente obrigatório em centrais de ar comprimido, por exemplo, instalado nos reservatórios de ar.

Esses dispositivos foram dimensionados e instalados de modo a só atuarem em último caso, após falharem todos os elementos de controle usados nas fases anteriores e não havendo mais possibilidade de ações que evitem o aumento da pressão.

Todavia, antes de tudo é preciso esclarecer o conceito da válvula de alívio de pressão do sistema hidráulico, que é destinada a assegurar a manutenção da pressão de trabalho através do desvio do fluxo de óleo para o tanque, sempre que a pressão do sistema atingir o valor operacional.

Neste artigo, analisaremos uma válvula que, embora possua características construtivas semelhantes, destina-se unicamente a evitar que ocorra uma explosão no sistema, ou seja, é o último recurso de segurança disponível para preservação da integridade física do pessoal e do equipamento. Para evitar confusão, usaremos sempre a expressão “válvula de segurança”.

Por se tratar de um recurso final de proteção, é importante entender que essa segurança só existirá de forma plenamente eficaz quando a válvula for adequadamente especificada, selecionada, dimensionada, inspecionada e mantida.

Também é evidente que o enfoque da manutenção deve ser preventivo. Reparar uma válvula que não funcionou quando devia é invariavelmente um serviço posterior a um acidente, cujas consequências poderiam ter sido evitadas.

INSPEÇÃO

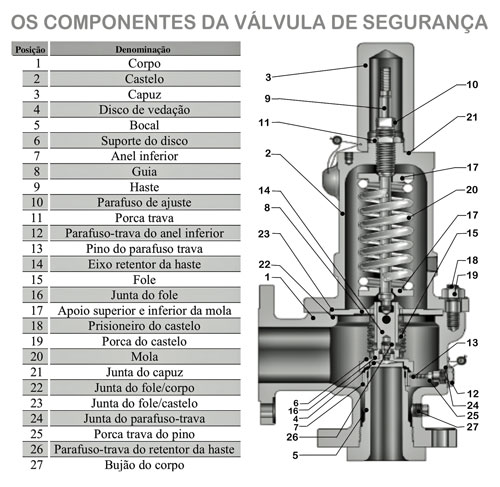

As válvulas de segurança são dispositivos auto-operados, ou seja, que utilizam a energia do próprio fluido para executar seu ciclo operacional. Toda vez que se exceder a pressão de regulagem, o disco é empurrado contra a ação da mola através da câmara de força, abrindo o bocal de saída do fluido (confira ilustração). A pressão então cai até o valor regulado, enquanto a válvula volta a se fechar ou permanece aberta até que seja rearmada manualmente, para evitar novo acionamento do sistema sem que tenham sido feitos os reparos necessários.

A NR-13 (que condiciona a inspeção de segurança e operação de vasos de pressão, caldeiras e tubulações) estabelece prazos de inspeção que dependem do tipo, volume e temperatura do fluido. Tais prazos, estabelecidos para os vasos de pressão, representam o tempo indicado para inspeção da válvula de segurança, devendo ser reduzidos quando houver acionamento frequente, devido à possível redução de pressão de alívio ou mesmo ruptura da mola por fadiga.

Desse modo, a norma prevê inspeção, aferição e calibração a cada 12 meses, no mínimo. Contudo, fatores específicos, como ambiente agressivo ou tempo de reparo e recolocação em funcionamento, podem reduzir esse intervalo, de modo a assegurar maior confiabilidade ao processo.

Nesse ponto, é preciso esclarecer a diferença entre ‘Pressão de Operação’ e ‘PMTA – Pressão Máxima de Trabalho Admissível’, conceitos que são objeto de confusão frequente, o que faz com que muitos usuários trabalhem com pressões muito próximas da PMTA, fazendo com que a válvula de segurança seja acionada com frequência.

Toda vez que a pressão exceder a regulagem, o disco é empurrado contra a ação da mola através da câmara de força, abrindo o bocal de saída do fluido

Por falta de informação, o usuário acaba por aumentar a regulagem para um valor acima da PMTA, fazendo com que o dispositivo pare de abrir e, assim, expondo o equipamento a riscos desnecessários. Logo, recomenda-se que a PMTA (ou a pressão de regulagem, a que for menor) seja mantida ao menos 10% acima da pressão de trabalho.

TESTES

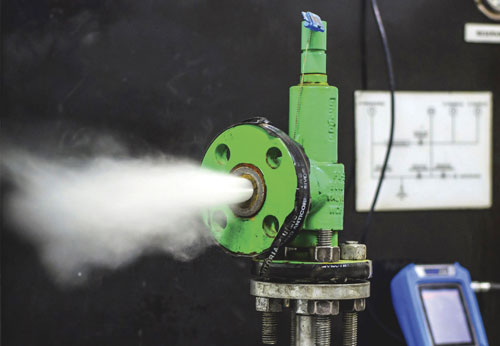

Antes de serem instaladas, as válvulas de segurança devem ser submetidas a testes em bancada para confirmação da pressão de regulagem e da vedação. Esse procedimento evitará problemas que exigirão parada da produção para correção, se a válvula já estiver instalada.

Com a válvula montada na bancada, deve-se elevar a pressão de teste até que ela se abra. Quando presente na válvula, o anel do bocal deve ficar na posição mais baixa possível. Após conseguir a pressão de regulagem, são colocados dois entalhes abaixo do contato com a face do suporte, elevando-se lentamente a pressão, até se ouvir um som característico (“pop”).

Procedimentos de inspeção e ajustes devem ser realizados conforme as instruções do fabricante

Esse procedimento deve ser repetido mais duas vezes para confirmação, posicionando-se o anel inferior conforme as instruções do fabricante. É importante não apertar excessivamente esse anel, pois isso pode antecipar a abertura da válvula de segurança e danificar as superfícies de vedação quando ocorrer o “pop”.

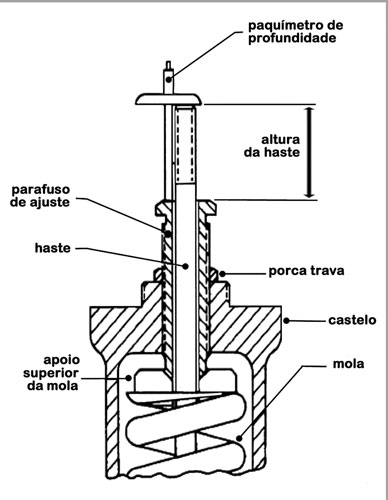

Correspondente à real tensão da mola, a altura da haste deve ser medida antes da desmontagem, deixando esse valor registrado. Recomenda-se medir também a altura entre a face da haste e a porca de acionamento. Após definida a pressão de regulagem e finalizado o teste, deve-se verificar a vedação da válvula.

A pressão de teste deverá estar sempre 10% (para valores acima de 50 psig) ou 5 psig (para valores inferiores a 50 psig) abaixo da pressão de regulagem. Os testes podem ser feitos com bolhômetro, água represada no flange de saída, bolhas de sabão na face de saída e outros. Os valores medidos devem estar de acordo com a literatura dos fabricantes.

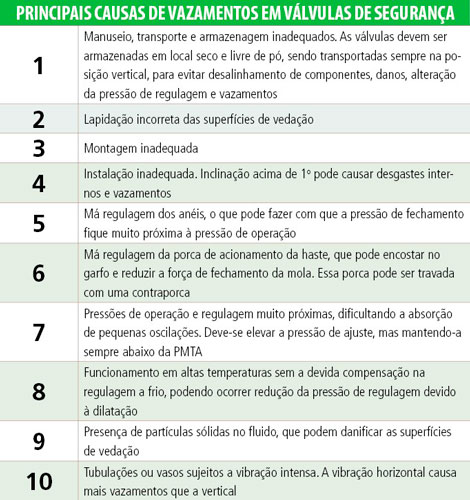

VAZAMENTOS

O vazamento, quando houver, pode ser visualizado por meio de fundo negro, queda de pressão no manômetro, vazamento com água na entrada e outros. As principais causas de vazamentos em válvulas de segurança estão apresentadas no Quadro a seguir. Em sua maior parte, são relacionadas a danos ocorridos nas superfícies de vedação entre disco e bocal. Fluidos que deveriam ser limpos podem arrastar particulados sólidos, que passam em alta velocidade e acabam por danificar as superfícies de vedação.

Quanto mais crítica, mais frequente e detalhada deve ser a manutenção da instalação

Esses danos também podem ocorrer devido ao mau posicionamento dos anéis de ajuste, principalmente o inferior. Quando esse anel está posicionado corretamente, cumpre a função de “amortecer” a força transmitida pela mola, protegendo as superfícies de vedação contra eventuais impactos.

O teste on-line é uma ferramenta muito útil para a avaliação das válvulas que necessitem de manutenção preventiva ou mesmo corretiva. Destina-se a aferir ou ajustar a pressão de abertura de uma válvula de segurança já instalada. Com o teste, é possível avaliar se a válvula está abrindo na posição correta, se permanece vedando ou vazando após a conclusão do teste, se há necessidade de regulagem etc.

Necessidade de manutenção também está relacionada à segurança das pessoas que trabalham nas proximidades dos equipamentos

A necessidade de uma manutenção preventiva ou periódica está relacionada não só à necessidade de se manter a continuidade do processo, como também a preservar as pessoas que trabalham nas proximidades dos equipamentos protegidos. Portanto, quanto mais crítica for uma instalação para um processo, mais frequente e detalhada deve ser a manutenção.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade