O “sangue” vital dos equipamentos

Manter o óleo limpo é indispensável para a transmissão de força e movimentação dos sistemas.

Além de manter o desempenho e a vida útil da máquina, a purificação – que pode ser feita com um tratamento complementar ao dos filtros – permite reduzir custos com a aquisição de óleo novo e descarte do usado, minimizando os impactos ambientais decorrentes do uso desse fluido.

Trata-se de um tratamento similar à hemodiálise humana, uma vez que o óleo hidráulico, por exemplo, circula por um sistema conectado ao tanque, compondo um circuito fechado pelo qual o óleo passa várias vezes, removendo partículas sólidas, água e outros contaminantes.

As partículas são retiradas por um sistema de filtragem que atua em escala micrométrica, explica Celso de Stéfani Cassiano, diretor da Purilub, de Pradópolis (SP).

“Para

Manter o óleo limpo é indispensável para a transmissão de força e movimentação dos sistemas.

Além de manter o desempenho e a vida útil da máquina, a purificação – que pode ser feita com um tratamento complementar ao dos filtros – permite reduzir custos com a aquisição de óleo novo e descarte do usado, minimizando os impactos ambientais decorrentes do uso desse fluido.

Trata-se de um tratamento similar à hemodiálise humana, uma vez que o óleo hidráulico, por exemplo, circula por um sistema conectado ao tanque, compondo um circuito fechado pelo qual o óleo passa várias vezes, removendo partículas sólidas, água e outros contaminantes.

As partículas são retiradas por um sistema de filtragem que atua em escala micrométrica, explica Celso de Stéfani Cassiano, diretor da Purilub, de Pradópolis (SP).

“Para remover a água, pode-se fazer uma centrifugação ou um processo de termovácuo, que evapora e remove a água do óleo”, afirma, citando benefícios como o prolongamento da vida do óleo. “Removendo contaminantes prejudiciais ao funcionamento, o tratamento também prolonga a vida útil dos componentes”, observa Cassiano.

Segundo ele, o tratamento adequa o óleo às normas de controle de particulados sólidos, expressos nas normas ISO 4406 e NAS 1638. “É um processo físico que não interfere nas características químicas do óleo”, destaca.

“Se o óleo estiver em boas condições, pode ser utilizado em sua aplicação original normalmente.”

O tratamento é válido não apenas para óleos hidráulicos, mas também para lubrificantes e outros fluidos, tanto em plantas industriais quanto em máquinas e equipamentos móveis.

Nesse sentido, a Purilub é mais demandada para máquinas de mineração, que requerem maiores quantidades de óleo.

“Também trabalhamos bastante com colheitadeiras de cana de açúcar, que utilizam uma média de 600 l de óleo”, relata Cassiano.

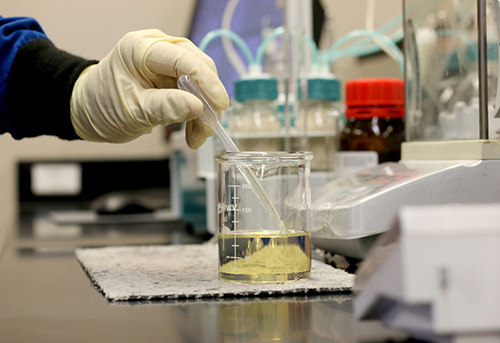

A análise indica se o óleo pode passar por tratamento, o que exige manter a viscosidade adequada

FUNDAMENTO

O processo de tratamento do óleo fundamenta-se na análise contínua da qualidade, resume Luis Stulgys, diretor da Lume, que prepara profissionais para certificação da ICML (International Council for Machinery Lubrication) “Análise é informação, e não se faz gestão sem informação”, pondera.

Essa análise, diz Stulgys, indica se o óleo pode passar por tratamento, o que exige manter a viscosidade adequada.

“Ao contrário do que se pensa, óleo viscoso em demasia não é bom, pois exige mais energia para que a máquina trabalhe”, argumenta o diretor. “Isso também eleva a temperatura da operação, acelerando a degradação do óleo.”

As partículas constituem o “inimigo número um” do óleo hidráulico, ele explica, pois degradam o fluido e o equipamento.

Porém, acidez e produtos de degradação também são problemas bastante comuns, pois o óleo absorve umidade.

“Partículas e água sempre estarão presentes, mas é preciso mantê-las dentro dos parâmetros aceitáveis, indicados pelos fabricantes”, lembra Stulgys, destacando que o calor também é prejudicial.

“Cada dez graus acima da temperatura recomendada aceleram em duas vezes a degradação”, comenta. “Já o ar oxida o óleo e, quando em excesso, provoca espumação.”

Existem diversas técnicas para avaliar a qualidade do lubrificante, relata Eduardo Abbas, engenheiro de mineração da Moove, que produz e comercializa lubrificantes da Mobil no Brasil.

Uma delas, mais básica, visa determinar sua pureza pela observação visual assistida por magnificação de uma membrana, pela qual passa uma quantidade específica de lubrificante, para avaliar a quantidade de partículas retidas.

Outra, mais precisa, utiliza análise laboratorial, que pode demandar maior tempo de resposta.

Através de luz infravermelha, uma ferramenta mais apurada faz a contagem das partículas de forma on-line, reportando os resultados com referência nas normas.

“Uma tecnologia ainda mais eficaz inclui uma maleta para controle de contaminantes, que consegue fazer a contagem excluindo as bolhas de ar da apuração”, destaca Abbas.

“Isso é algo que o infravermelho não faz, contabilizando como particulado na soma total.”

Fluido circula por um sistema conectado ao tanque, compondo

um circuito fechado pelo qual o óleo passa várias vezes

Trocando-se os filtros apropriados nos períodos estipulados, geralmente é possível manter a limpeza do lubrificante, afirma o especialista da Moove.

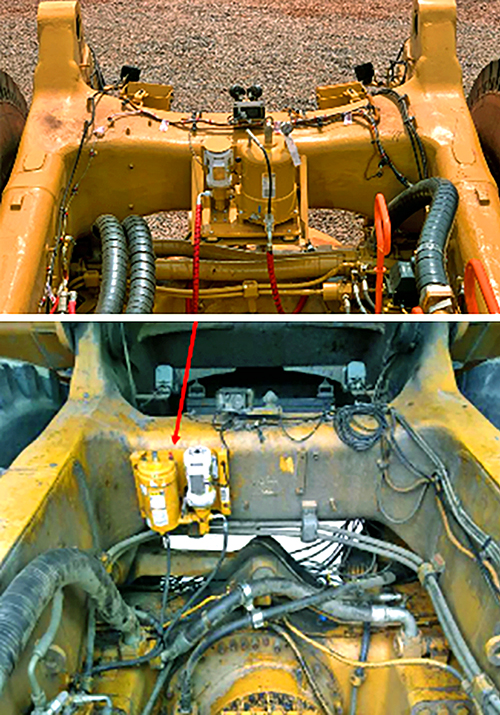

Porém, dependendo das condições de operação ou de particularidades do equipamento, é recomendado um tratamento adicional, que pode ser permanente – com unidades de filtragem auxiliares dedicadas, instaladas nas próprias máquinas – ou realizado de forma periódica.

A qualidade desse tratamento depende de diversos fatores, como nível de contaminação do lubrificante, capacidade de filtragem e eficiência do filtro, além do nível de pureza que se quer atingir.

“É preciso cuidado para dimensionar corretamente os filtros, pois filtros de malha demasiadamente restrita são capazes de reter até mesmo aditivos, como antiespumantes”, diz Abbas, que não recomenda a readitivação, mesmo sabendo que o aditivo representa grande parte do custo total de manutenção.

“A readitivação pode reduzir o custo de manutenção em 1% ou algo assim, mas se for malfeita esse custo será muito mais alto”, justifica.

TRATAMENTO

Também é importante realizar a diálise do óleo quando se faz reparos no sistema hidráulico, recomenda Alexandre de Freitas, gerente de pós-venda da BMC Hyundai / SAB. Afinal, diz ele, a quebra de componentes (como a bomba) geralmente libera partículas no óleo, tornando necessário o tratamento para evitar a troca.

E, mesmo se for feita a troca, deve-se realizar a diálise no óleo novo, que pode receber partículas remanescentes no sistema. “Antes disso, é necessário limpar o sistema, para retirar as partículas”, acentua Freitas.

Abbas, da Moove, reforça a necessidade de filtrar o óleo novo antes de colocá-lo na máquina.

“Esse óleo geralmente está um pouco acima dos padrões estabelecidos pelos fabricantes dos equipamentos, sendo que o ideal é colocá-lo já filtrado”, recomenda.

“Estudos mostram que, quanto mais limpo for o óleo, mais tempo ele dura, e mais tempo também dura a máquina.”

Segundo Cassiano, da Purilub, é possível tratar diversas vezes o óleo sem perda de características.

No entanto, o óleo envelhece gradativamente com o tempo, de modo que requer a troca em algum momento.

Esse momento é detectado por testes laboratoriais, que avaliam características como viscosidade e acidez, entre outras, que podem indicar quando o fluido deixa de cumprir suas funções básicas, como lubrificar componentes como mancais, bombas e pistões.

“Em casos extremos, o óleo pode até se tornar corrosivo e danificar válvulas e componentes mais sensíveis”, destaca Cassiano.

Diálise de óleo novo também é indicada,

pois fluido pode receber partículas remanescentes

INOVAÇÃO I

Tecnologia de profundidade promete filtragem mais eficiente de fluidos

Representada no Brasil pela Sotreq, a empresa dinamarquesa CJC Oil Filters disponibiliza sistemas de filtragem e purificação de fluidos, além de soluções de monitoramento online – via sensores de contagem de partículas e obstrução de filtro.

Instalados nas máquinas, os sistemas permitem a filtragem durante a operação, seja em períodos pré-programados ou sempre que necessário.

Diferentemente dos filtros in-line plissados (originais das máquinas), as soluções retêm as partículas por profundidade, prometendo filtragens mais eficientes.

“Esses sistemas removem continuamente partículas, água, acidez e produtos de degradação de todos os tipos de óleos e fluidos”, assegura Higor Santos, especialista de produto da Sotreq.

“No caso de água, removem tanto a água livre – presente em grandes quantidades – quanto a água emulsionada e dissolvida, que é detectável apenas por análises.”

Mesmo atuando durante a operação, o sistema de filtragem da CJC não interfere no desempenho, garante Santos, pois é instalado em um modelo offline, ou seja, conectado ao tanque de armazenamento do fluido, fora da linha de pressurização (contando inclusive com bomba própria para sucção).

Tecnologia promete estender a vida útil do fluido em até cinco vezes

“Os filtros que vêm nas máquinas não podem realizar uma filtragem tão precisa sem comprometer o desempenho”, compara o especialista.

As soluções podem ser instaladas tanto em máquinas móveis (como caminhões, escavadeiras e tratores), quanto em equipamentos estacionários (como geradores e moinhos), independentemente do volume de fluido a ser tratado, pois podem ser customizados conforme a necessidade.

A tecnologia, afirma Santos, é capaz de reduzir de três a cinco casas na tabela de classificação da norma ISO 4406, que estabelece parâmetros para determinar os índices de contaminação do fluido (quanto menor a casa atribuída, maior a pureza).

“Equipamentos que utilizam 10 mil l de óleo exigiam a troca a cada 5 ou 6 mil h, mas após a instalação do sistema CJC, associado ao acompanhamento por meio de análises laboratoriais, foi possível estender a vida útil do fluido para aproximadamente 30 mil h”, relata.

Segundo ele, há muita demanda por essa tecnologia no Brasil. “Praticamente todas as entregas de novos equipamentos são realizadas com o sistema instalado”, relata o profissional da Sotreq, que distribui máquinas e equipamentos da Caterpillar.

INOVAÇAO II

Solução de filtragem garante a vida útil de componentes

A produção de um 1 m3 de óleo (seja industrial ou utilizado em máquinas e equipamentos) equivale, em média, à emissão de 3,8 t de CO2, informa a SKF, que produz sistemas de filtragem e tratamento de óleo sob a marca RecondOil Box.

“Ou seja, tratando-se o óleo, a pegada de carbono pode ser reduzida significativamente”, observa Alex Pereira, diretor de vendas e serviços da SKF no Brasil.

Além de reduzir os impactos ambientais, o especialista ressalta que o tratamento do óleo proporciona outros benefícios.

Um deles é a redução dos custos com a aquisição de óleo novo, além do descarte de óleo usado. Outro, o prolongamento da vida útil dos equipamentos.

“Estima-se que 14% das falhas de rolamentos são geradas por problemas de contaminação do óleo ou da graxa”, relata Pereira.

Equipamentos filtram partículas

com dimensões de até um décimo de mícron

Os equipamentos filtram partículas com dimensões de até um décimo de micron (cerca de dez vezes menores que as partículas retidas por filtros convencionais).

Também permitem duas configurações de filtros: de profundidade (que retêm as partículas por capilaridade) e de capilaridade com booster (que aglutinam as partículas, aumentando a capacidade de retenção).

“É o que chamamos de nanopolimento, que permite remover até verniz solúvel, um dos principais impactantes na redução da vida útil dos componentes de sistemas com circulação de óleo”, ressalta Pereira, destacando que a tecnologia pode tratar o mesmo óleo “quantas vezes forem necessárias”, desde que se mantenha o monitoramento das características físico-químicas previstas no plano de manutenção preditiva.

Saiba mais:

BMC Hyundai/SAB: https://bmchyundai.com.br

Lume: www.lumelub.com.br

Moove: https://moovelub.com

Purilub: www.purilub.com.br

SKF: www.skf.com/br/services/recondoil_old/recondoil3

Sotreq: https://sotreq.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade