Métodos de Manutenção

Prevenção significa a substituição de um componente que se supõe no limite de sua vida útil. Essa substituição é baseada em estatísticas de confiabilidade bastante duvidosa, sendo comum o aparecimento de falhas no componente substituído. Na Predição, por sua vez, o componente é substituído com base em dados numéricos, originários da medição de parâmetros relativos ao próprio componente. A substituição é feita quando necessário, independente do tempo de uso.

Como vimos, são dois princípios e filosofias diametralmente opostas. A manutenção de uma máquina tem a finalidade de mantê-la funcionando com maior desenvolvimento satisfatório, pelo maior tempo possível. Deve-se estabelecer porque a manutenção é indispensável e qual o seu objetivo. Como na maioria das vezes esse objetivo é a economia, deve-se tomar cuidado na escolha do método, visando evitar que o custo dessa técnica su

Prevenção significa a substituição de um componente que se supõe no limite de sua vida útil. Essa substituição é baseada em estatísticas de confiabilidade bastante duvidosa, sendo comum o aparecimento de falhas no componente substituído. Na Predição, por sua vez, o componente é substituído com base em dados numéricos, originários da medição de parâmetros relativos ao próprio componente. A substituição é feita quando necessário, independente do tempo de uso.

Como vimos, são dois princípios e filosofias diametralmente opostas. A manutenção de uma máquina tem a finalidade de mantê-la funcionando com maior desenvolvimento satisfatório, pelo maior tempo possível. Deve-se estabelecer porque a manutenção é indispensável e qual o seu objetivo. Como na maioria das vezes esse objetivo é a economia, deve-se tomar cuidado na escolha do método, visando evitar que o custo dessa técnica supere as vantagens que ela possa oferecer.

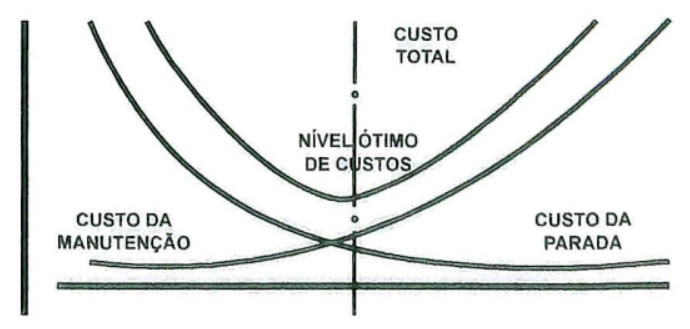

Ao estabelecer o procedimento de Manutenção Preditiva, é importante saber qual o custo da parada inesperada da máquina ou dispositivo que se pretende manter operando. O gráfico abaixo ilustra, de maneira esquemática, as relações entre os custos de parada, manutenção e a importância do programa de manutenção.

Pelas considerações envolvidas, o gráfico apresenta várias complicações que tornam sua elaboração bastante difícil. Fazendo um rápido estudo destas variáveis, verifica- se a necessidade ou conveniência de se estabelecer um programa de manutenção preditiva. Para facilitar o entendimento do meio industrial, vamos considerar três níveis básicos diferenciados para utilização pelos usuários de equipamentos.

NÍVEL I: MANUTENÇÃO (SIMPLESMENTE) DO FUNCIONAMENTO

Refere-se, como o nome sugere, ao fato de manter o equipamento funcionando, não requerendo, no entanto, um conhecimento especializado sobre a máquina, pois os fabricantes geralmente pré-determinam, através de manuais, as simples operações a serem feitas. Podemos citar, como exemplo, um motorista e seu automóvel. Neste caso, a manutenção consiste na verificação do nível de óleo do motor, do nível da água de refrigeração, pressão dos pneus, lubrificação em tempos pré-determinados e outros.

No caso de um motor estacionário, diesel ou não, ele deve estar suprido de combustível e ar para operar, bem como receber o lubrificante adequado. Nestes casos, os fornecedores já indicam os níveis de óleo ou pressão e o período necessário em que deverá ser efetuada a troca de determinados componentes e lubrificantes.

NÍVEL II: MANUTENÇÃO PREVENTIVA PERÍODICA OU MÉTODO CLÁSSICO (OVERALL)

Um componente defeituoso nos provoca um efeito avalanche, pois as consequências são transmitidas para todo o equipamento, necessitando de uma revisão geral antes que ocorra uma situação catastrófica. Surge, agora, o problema de parar-se o equipamento, sem que isso atrapalhe a produção, pois pode acarretar uma ociosidade no setor produtivo.

Opta-se pela substituição de componentes perfeitos, substituição essa que é traduzida em custos elevados e inúteis para o setor, apresentando outros inconvenientes como:

a) estoque apreciável de componentes;

b) necessidade de montagem e remontagem em períodos muito curtos, causando o envelhecimento prematuro do próprio componente, por motivos sobejamente conhecidos;

c) inexistência de garantia e segurança de que o equipamento não venha a sofrer pane quando colocado para funcionar ou num período curto, a contar do início da operação.

Este tipo de manutenção, em razão da falta de conhecimento em relação aos processos de desgaste ou deterioração do equipamento, torna impossível estimar-se, com precisão, a vida útil da máquina. Esta estimativa é baseada em experiências passadas, principalmente nos dados estatísticos cobrindo paradas não programadas ou inesperadas. Por esses motivos, o Método Clássico apresenta resultados não apenas sofríveis, mas altamente discutíveis. Tal procedimento, no entanto, é utilizado pela maioria dos usuários.

NÍVEL III: MANUTENÇÃO FUNDAMENTADA NO DIAGNÓSTICO

Do ponto de vista econômico, parar-se uma máquina pelo tempo necessário para verificar se todos os componentes estão em condições adequadas ou, então, deixar que a máquina defeituosa continue trabalhando até entrar em pane - gerando um procedimento catastrófico não são opções compatíveis com a noção básica de segurança e operação.

Se considerarmos a segurança e confiabilidade de desempenho da máquina ou equipamento, produção e resultados economicamente satisfatórios, a solução ideal é providenciar uma manutenção eficaz, que o mantenha com desempenho aceitável, pelo maior tempo possível. Para escolhermos o momento adequado devemos, então, prever a falha através de processos criteriosos e estudos detalhados do real estado de cada componente, executando uma manutenção totalmente confiável, eficaz e economicamente vantajosa.

Durante a operação, dentro da vida útil do equipamento, ele fornece informações seguras quanto ao estado real de cada componente e do conjunto como um todo. A manutenção preditiva consiste, dessa forma, na coleta desses dados, com relação às variáveis de interesse; na comparação de tais dados em função do tempo de funcionamento e interpretação de tais informações, visando intervir no momento certo, evitando a pane ou parada inesperada. Como é natural, o momento adequado é determinado com base nas variáveis econômicas, associadas à segurança e confiabilidade da operação.

Além de produzir resultados satisfatórios, segurança e confiabilidade, a manutenção preditiva proporciona uma efetiva redução de custos quando comparada a outros métodos, provocando com isso uma maior exploração dessa técnica, visando cada vez mais o seu aperfeiçoamento e difusão no parque industrial.

SIDNEY C. FURLAN, aluno do curso de engenharia da Universidade Brás Cubas e professor da área técnica da Escola Técnica Martim Luther King – 2° grau.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade