Dureza na Resistência ao Desgaste na Solda

Classificado em terceiro lugar no l Concurso SOBRATEMA de Monografias Técnicas, este trabalho é do engenheiro Manuel Francisco Segundo de Almeida

O maior problema na seleção de um material para revestimento duro com solda é que o melhor, na maioria das vezes, não é suficientemente bom. Ilustraremos, a seguir, alguns testes de abrasão e de dureza com várias ligas para recuperação e revestimento duro por solda e nos aços-liga tratados termicamente, usados nas peças novas, particularmente em material rodante. Antes de serem discutidos os fatores de desgaste, é necessário estabelecer conceitos que, por vezes, são distorcidos em relação à:

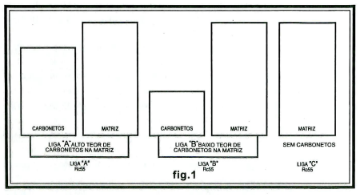

Dureza e seu relacionamento com o desgaste - Como verificamos na figura 1, dureza “não" é um critério totalmente verdadeiro para resistência à abrasão conforme as três ilustrações. Embora as durezas sejam iguais (55 HRC), o teor de carbonetos de titânio, tungstênio, cromo

Classificado em terceiro lugar no l Concurso SOBRATEMA de Monografias Técnicas, este trabalho é do engenheiro Manuel Francisco Segundo de Almeida

O maior problema na seleção de um material para revestimento duro com solda é que o melhor, na maioria das vezes, não é suficientemente bom. Ilustraremos, a seguir, alguns testes de abrasão e de dureza com várias ligas para recuperação e revestimento duro por solda e nos aços-liga tratados termicamente, usados nas peças novas, particularmente em material rodante. Antes de serem discutidos os fatores de desgaste, é necessário estabelecer conceitos que, por vezes, são distorcidos em relação à:

Dureza e seu relacionamento com o desgaste - Como verificamos na figura 1, dureza “não" é um critério totalmente verdadeiro para resistência à abrasão conforme as três ilustrações. Embora as durezas sejam iguais (55 HRC), o teor de carbonetos de titânio, tungstênio, cromo, molibdênio, ferro etc., aumentam a resistência à abrasão.

Liga A - alto teor de carbonetos, maior resistência à abrasão.

Liga B - baixo teor de carbonetos na matriz, menor resistência à abrasão.

Liga C - sem carbonetos; tem uma matriz dura martensítica, com menor resistência à abrasão.

Ligas com alto teor de carbonetos na matriz, resistência a pouco impacto.

À medida que o teor de carbonetos na matriz diminui, a resistência ao impacto aumenta.

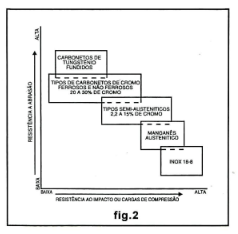

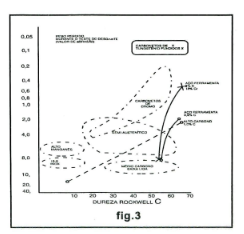

Avaliação da dureza vs. Resistência ao desgaste por abrasão - Como observamos na figura 3, aços carbono de baixa liga, que tratados apresentam durezas relativamente altas, não resistem à abrasão como os aços ligados ao cromo, semi-austeníticos e manganês Hadfield (12 a 14% Mn). Estes tipos são obtidos com solda, na recuperação de peças desgastadas.

Todavia, além do tipo de material selecionado (figura 3) nas operações de recuperação de peças desgastadas com solda, temos de observar com atenção para o material rodante. Há uma estreita correlação entre as durezas dos elos, pinos, roletes, rodas de guia etc., conforme recomendação do fabricante dos mesmos. A dureza não depende somente da análise química e estrutura metalográfica da liga depositada com solda, mas também da velocidade de esfriamento.

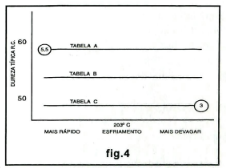

Isto muda com a bitola do eletrodo e variáveis de operação (amperagem, voltagem, velocidade de avanço), que além de controlarem a entrada ou não de elementos químicos na liga do depósito de solda, ainda controlam a entrada de calor (heat input). Conforme a figura 4, em operações típicas com revestimento duro e recuperação com arco submerso, mantendo o esfriamento de determinada peça mais ou menos rápido em relação a 203 graus Celsius (400 graus Farenheit), podemos variar a dureza e atingir os valores recomendados pelo fabricante.

Tabela A - Procedimento com variáveis de operação paga revestimento com alta liga. Tabela B - O mesmo para média liga. Tabela C - O mesmo para baixa liga.

Conclusão - Desde que observados os itens expostos, podemos concluir que, levados em consideração os devidos fatores, “fabricamos” o aço desejado, no local desejado, com ligas de composição química e estruturas metalográficas, para a resistência ao desgaste. Isto nos permite um desempenho eficaz nas peças recuperadas com solda.

Eng° Manuel Francisco S. de Almeida

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade