Manutenção de transportadores de correia: a importância de raspadores eficientes

.png) Queda de material ao longo do transportador de correia

Queda de material ao longo do transportador de correia

Inovação

Importantes progressos tem ocorrido nos últimos anos, relativos à limpeza de transportadores de correia em diversos tipos de indústrias. Os fornecedores de equipamentos estão respondendo com real eficiência às solicitações do mercado, apresentando respostas eficazes e econômicas.

O cenário sombrio, onde homens com pás, carrinhos e máquinas limpando pilhas e pdhas de materiais estão se cornando retratos do passado.

O problema do material aderido: custos

O material que se adere à cinta do transportador de correia e não é descarregado na descarga, se torna um grave problema de manutenção.

Além de aderir nos roletes de retorno e nos tambores esticadores, provoca desalinhamentos freqüentes, acidentes e desgastes prematuros nos componentes

.png) Queda de material ao longo do transportador de correia

Queda de material ao longo do transportador de correia

Inovação

Importantes progressos tem ocorrido nos últimos anos, relativos à limpeza de transportadores de correia em diversos tipos de indústrias. Os fornecedores de equipamentos estão respondendo com real eficiência às solicitações do mercado, apresentando respostas eficazes e econômicas.

O cenário sombrio, onde homens com pás, carrinhos e máquinas limpando pilhas e pdhas de materiais estão se cornando retratos do passado.

O problema do material aderido: custos

O material que se adere à cinta do transportador de correia e não é descarregado na descarga, se torna um grave problema de manutenção.

Além de aderir nos roletes de retorno e nos tambores esticadores, provoca desalinhamentos freqüentes, acidentes e desgastes prematuros nos componentes do transportador.

O fato do material cair no chão esobre outros equipamentos ao longo de todo o transportador, traz ainda despesas desnecessárias com limpeza, problemas com a segurança e poluição, além do aspecto visual.

As perdas deste material, se conta-bilizadas, indicam prejuízos sensíveis para as empresas.

Com a aplicação de um sistema delimpeza eficiente pode-se conseguir o retorno do investimento em 3 a 5 meses e resolver estes problemas. Raspadores eficientes são ferramentas indispensáveis à manutenção de plantas de britagem e manuseio de granéis.

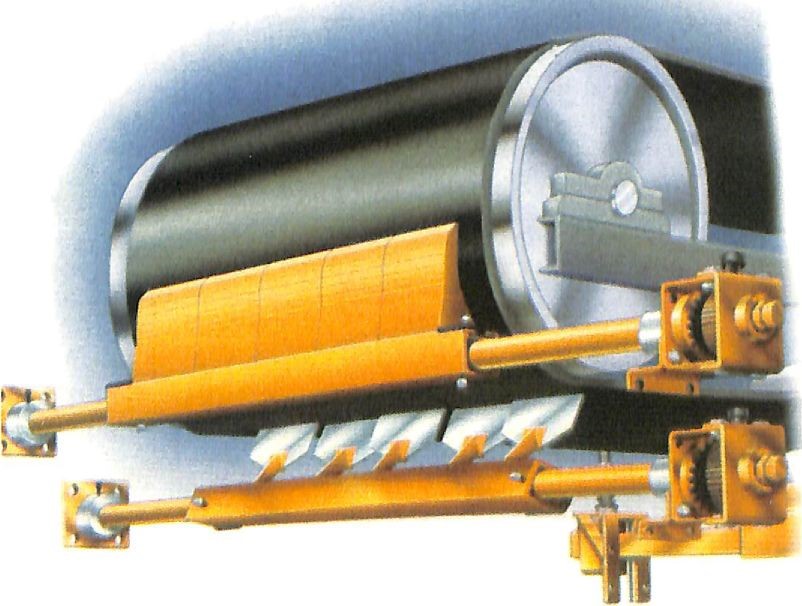

Tecnologia em limpeza de correias

A tradicional lâmina de borracha fixada entre duas chapas pressionada por um contra-peso, está sendo cada vez mais substituída por raspadores modernos, compostos basicamente de eixo suporte, lâminas de troca rápida, tensionador de fácil operação.

O sistema de limpeza moderno, ou conjunto de raspadores, opera por estágios:

■ o primeiro estágio, conhecido como raspador primário, retira até 80% do material aderido à correia

■ o segundo estágio, raspador secundário, atua como um “pente fino”, atingindo eficiência de limpeza de ate 96%

O posicionamento correto dos raspadores é fundamental. Por exemplo, no caso do raspador secundário, quanto mais próximo este estiver do tambor de descarga, menor o risco de problemas de acúmulo de material na calha de transferência, e é no tambor onde a vibração da correia é mínima e a superfície da correia é a mais plana possível.

Dependendo do caso, somente um raspador primário já é o suficiente para retirar o material, mas existem casos críticos de aderência à correia, onde são necessários 3 estágios.

Pode-se enumerar diversos fatores que influenciam a eficiência da limpeza da correia, como:

- estado geral da correia, tambores

- velocidade da correia material transportado, seu grau de umidade e aderência

- ângulo de ataque da lâmina

- material da lâmina do raspador, e seu grau delimpeza

- pressão de contato da lâmina com a correia

A Manutenção tem condições de intervir tom mais agilidade nos dois últimos aspectos, realizando a limpeza das lâminas e a regulagem da pressão de contato.

O ajuste da pressão de contato se faz com tensionadores de fácil regulagem. Todo sistema de tensionamento, seja ele de catraca ou de mola, deve ser projetado de modo a permitir o alívio da lâmina no caso da passagem de grampos, emendas ou obstruções que estiverem na correia.

Uma recente inovação na tecnologia de limpeza de correia usa a resiliência das lâminas de poliuretano que quando comprimidas e travadas em determinada posição fornecem a pressão ótima para limpeza.

Estudo do Bureau of Mines dos Estados Unidos chegou à conclusão de que a pressão ideal de contato da lâmina com a correia em trabalho deve ser de 11 a 14psi.Aumentando-se a pressão além desta faixa tem-se desgaste excessivo das lâminas e o aumento do consumo de energia, sem aumentar a eficiência de limpeza. Ao contrário, com a pressão menor a limpeza é ineficiente, além de causar desgaste excessivo das lâminas.

Um caso comprovado: “Cimento Votoran”

A Cimento Votoran - do Grupo Votorantim tinha um sério problema de retorno de material aderido em suas correias, desalinhamentos freqüentes e paradas imprevistas.

A partir deste problema a Cimento Votoran passou a investirem raspadores e teve grande sucesso, e através da constatação do Sr. João de Lima - Mineração Santa Helena, estas soluções foram extendidas para outras unidades, como por exemplo a Unidade II em Salto de Pirapora. Segundo o Sr. José Roberto, da Manutenção Mecânica da Mineração de Salto de Pirapora, “o principal beneficio é a redução de custos, além do aspecto delimpeza da área, muito importante em nosso programa de qualidade”.

Estudo de caso: Custo x Benefício

O quadro anexo retrata estudo comparativo de aplicação de raspador Martin, em comparação com raspadores conv encionais de contra-peso. No caso estudado, para o transporte de pedra britada (granito, custo de RS 8,00/m3), o retorno do investimento se dá em 3 meses.

A coluna I retrata o custo operacional do raspador convencional.

Na coluna 2, o custo é relativo ao raspador primário Martin.

Pode-se notar a grande diferença entre os custos de limpeza das colunas 1 e 2.

Sistema de limpeza de correia: raspadores primário e secundário

Esta matéria foi elaborada pelos Engenheiros Artur Granato e Afonso Celso Andersen de Moura da Nortec Com. eRep. Ltda.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade