Fórmula ajustada de operação

Para atender mais rapidamente a seus clientes, algumas empresas de locação e prestadoras de serviços muitas vezes enviam equipamentos com itens faltantes ou danificados, ou até mesmo recém-reformados após sofrerem sinistros.

Tanto que, para minimizar retrabalhos em campo e mitigar custos operacionais, algumas locatárias de guindastes preferem contratar terceiros para fiscalizar e supervisionar as operações, que chegam a ser paralisadas pelo simples fato de que o locador enviou equipamentos

Para atender mais rapidamente a seus clientes, algumas empresas de locação e prestadoras de serviços muitas vezes enviam equipamentos com itens faltantes ou danificados, ou até mesmo recém-reformados após sofrerem sinistros.

A falta de critério técnico pode acarretar tombamentos (1 e 2) e recorrência de pontos críticos como improvisos (3), matts danificados (4), aplicação errada de cintas (5), prato do outrigger sem travas (6), cintas danificadas (7 e 8), manilhas sem identificação (9) e flecha acentuada dos outriggers (10)

Tanto que, para minimizar retrabalhos em campo e mitigar custos operacionais, algumas locatárias de guindastes preferem contratar terceiros para fiscalizar e supervisionar as operações, que chegam a ser paralisadas pelo simples fato de que o locador enviou equipamentos sem anemômetro (medidor da velocidade do vento) ou mesmo com matts (acessórios de madeira utilizados no patolamento) danificados, cintas cortadas e inadequadas para a atividade.

Essas situações são frequentes e, evidentemente, exigem uma análise técnica criteriosa.

Antes de tudo, para obter-se uma boa relação de custo x benefício, a seleção de um locador de guindaste ou a aquisição de uma solução de içamento deve privilegiar empresas com qualidade comprovada nos serviços fornecidos, com baixo índice de sinistros e colaboradores treinados e motivados.

Além disso, é necessário questionar-se sobre o percentual ideal de utilização do guindaste e seus acessórios, como moitão, cabos, cintas, correntes, manilhas e outros.

Também é bom lembrar que em um bom plano de rigging – que ademais deve estar baseado nas normas NR-12/12.132 e NR-18/18.14.24.17 – estão dimensionadas e expostas todas as características da operação, como dimensionamento dos equipamentos de guindar e demais acessórios utilizados na atividade, dentre outros detalhes operacionais.

Como se vê, há vários detalhes a considerar.

PREVISIBILIDADE

Na tela do computador de um guindaste, a indicação “rate” apresenta o limite de carga que o equipamento pode içar (sua capacidade) e “actu” exibe quanto esse mesmo guindaste está içando naquele exato momento. Ao se fazer a equação de percentual de utilização [% = (CBe/CBG)*100, onde: CBe = carga bruta estática e CBG = capacidade bruta do guindaste], verifica-se que um guindaste pode estar utilizando, por exemplo, 150% de sua capacidade bruta. Esse teste normalmente é feito pelo fabricante com guindastes novos, recém-retirados da fábrica, de modo a analisar todos os sistemas da máquina. Mas, o que acontece no dia a dia? É possível utilizar 150% da capacidade de um guindaste? É claro que não.

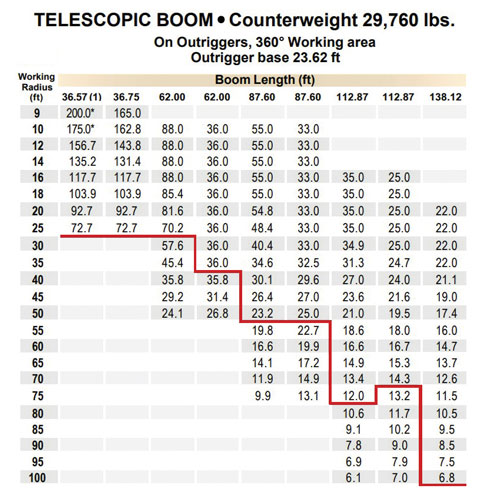

Na tabela de cargas, a linha vermelha indica a separação entre a resistência estrutural da lança e a carga de tombamento do guindaste

No plano de rigging já se determina a variação máxima de carga com a respectiva margem de segurança, dependendo da atividade a ser feita. Isso porque o percentual máximo de utilização (que normalmente varia entre 10% e 85%) depende das condições de operação e apoio, incluindo a presença de operador, sinaleiro, rigger, supervisor, engenheiro de rigging e demais equipes envolvidas na atividade de içamento, todas devidamente qualificadas e certificadas.

Aliás, em quaisquer operações com guindastes, guindastes articulados tipo guindauto, pontes rolantes, talhas, tirfores (guinchos mecânicos), gruas, pórticos e outros é necessário que haja ao menos um engenheiro e um rigger qualificados para o correto dimensionamento dos equipamentos, prevendo-se o melhor percentual de utilização para cada situação.

Também é necessário contar com uma máquina adequada, equipada com anemômetro e com a manutenção em dia, além de acessórios certificados e em perfeitas condições. Do mesmo modo, devem ser analisados aspectos como situação climática, peso da carga, centro de gravidade, pontos de içamento e condições do solo, certificando-se que não existam interferências aéreas e terrestres. A documentação necessária para desenvolver a atividade é outro requisito importante, assim como o esboço do plano de rigging.

Eslingas não são tensionadas com a mesma força em todos os pontos

Com base nessas informações preliminares, pode-se utilizar, por exemplo, 85% da capacidade tabelada (DIN ISO) do guindaste. Já em um içamento com dois guindastes, o percentual máximo sugerido é de 75% da capacidade bruta de cada máquina, tanto na faixa de tombamento como na de resistência estrutural da lança, sempre verificando a tabela de cargas. Desde que o cenário seja totalmente favorável, há uma margem satisfatória de segurança sempre que se trabalha entre 75% e 85% dos valores indicados pelo fabricante.

CÁLCULO

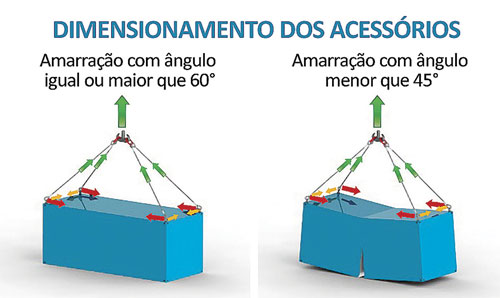

Em termos puramente estruturais, é igualmente necessário prever-se o percentual de utilização dos materiais e acessórios de içamento. Por exemplo: um contêiner de 12 m x 2,5 m, com centro de gravidade equidistante e carga de 25 t fixada internamente, deve ser içado com quatro cintas e quatro manilhas, conforme indicado no plano de içamento do fabricante e no plano de rigging. Já o ângulo de amarração (em relação ao eixo “x”) deve ser superior a 60o.

Para cálculo do comprimento e capacidade das cintas e manilhas, a primeira tendência seria estipular que TC = (PC/NC)/senα – sendo TC = tensão no cabo; NC = número de pontos de içamento; PC = carga a ser içada; α = ângulo da amarração; e x = fator de utilização do material (considerando-se 85%) –, indicando assim o esforço médio distribuído em cada ponto (no caso, de 7,2 t).

Porém, se for usado um dinamômetro, cada eslinga pode indicar uma carga diferente da outra, sendo até possível que uma delas fique sem carga. Então, o melhor a fazer é dimensionar as quatro eslingas distribuindo-se a carga em três pontos, pois não são tensionadas com a mesma força. Logo, dimensionamos a carga para três pontos de içamento (para cálculo), com fator de utilização máximo de 85% em cada acessório. A fórmula ajustada passaria então para: TC = (PC/NC)/Senα/0,85 (o que elevaria a capacidade mínima das eslingas para 11,33 t).

Esse cálculo serve apenas para cintas novas que acabam de chegar do fabricante, conforme a NBR 15637-1 e a NBR 15637-2 /2018. Para materiais com aparência já desgastada, que apresentam características de uso demasiado, deve-se utilizar, no máximo, 75% desse valor para cobrir – além de eventual fadiga ou desgaste – algumas situações adversas, como mau uso do material, armazenamento inadequado, torção na aplicação das cintas e encurtamento de um dos lados de içamento, dentre outras.

INSPEÇÃO

Como se sabe, existem normas específicas para inspeção de acessórios como cintas, cabo de aço e outros, tais como a NBR13541-2 (Utilização e Inspeção) e ABNT NBR 13541-1, na qual são impostos critérios de rejeição para os dispositivos de içamento.

Painel do guindaste exibe informações sobre capacidade e carga içada no momento

A partir dessas diretrizes, a inspeção do equipamento deve ser feita em uma etapa que anteceda a sua chegada à obra, verificando-se o plano de manutenção e a A.R.T. (Anotação de Responsabilidade Técnica), documento emitido por engenheiros mecânicos no site do CREA, juntamente com o plano de rigging da operação a ser desenvolvida, conforme as normas aplicáveis citadas acima.

A propósito, a primeira coisa que chama a atenção quando um equipamento chega à obra é sua aparência: maquinários bem-cuidados e em boas condições não apresentam vazamentos, trincas, corrosões ou amassamentos, além de terem a parte elétrica em ordem.

Dentre as situações mais comuns, é possível citar outriggers (vigas de patolamento) traseiros do guindaste com uma flecha acentuada, ocasionada pela má qualidade do material com que foram construídos, somada à força atuante no quadrante traseiro. Calços da viga desregulados também podem ser a causa técnica deste problema, dentre outras possibilidades que requerem a máxima atenção para uma operação ajustada, segura e produtiva.

*Diego Alves G. da Silva

é diretor da AGS Rigger – Treinamentos

e Serviços de Rigging.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade