Cuidados com a base de sustentação

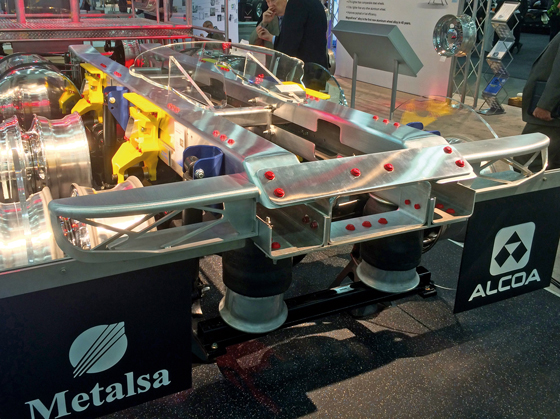

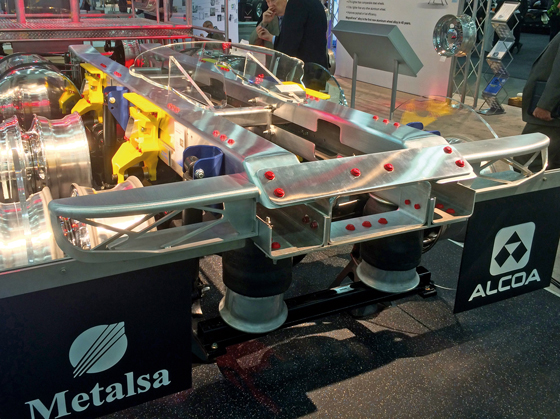

Os chassis de máquinas de construção e caminhões pesados são as bases que sustentam toda a estrutura do equipamento. Por isso, seu correto dimensionamento estrutural e perfeito alinhamento são fundamentais para o bom funcionamento e rodagem dos veículos e a obtenção da vida útil prevista para o conjunto. Em geral, são projetados para atender aos movimentos referentes às forças estáticas, dinâmicas, laterais, de torção e flexão vertical e horizontal, proporcionando estabilidade e segurança.

Nesse sentido, os cuidados começam já na fabricação. “O trabalho de projeto de um chassi de máquinas pesadas é o fator-chave para garantir a estabilidade e segurança do equipamento”, delineia Fabio Dias, gerente de manufatura da New Holland Construction. “Para tanto, devem ser utilizados softwares do tipo CAE (Engenharia Assistida por Computador, da sigla em inglês) nos cálculos e simulações das estruturas, de modo a obter a correta aplicação de materiais e que as geometrias sejam otimizadas, ou seja, garantam funcionalidade e custo competitivo ao mesmo tempo.”

De ac

Os chassis de máquinas de construção e caminhões pesados são as bases que sustentam toda a estrutura do equipamento. Por isso, seu correto dimensionamento estrutural e perfeito alinhamento são fundamentais para o bom funcionamento e rodagem dos veículos e a obtenção da vida útil prevista para o conjunto. Em geral, são projetados para atender aos movimentos referentes às forças estáticas, dinâmicas, laterais, de torção e flexão vertical e horizontal, proporcionando estabilidade e segurança.

Nesse sentido, os cuidados começam já na fabricação. “O trabalho de projeto de um chassi de máquinas pesadas é o fator-chave para garantir a estabilidade e segurança do equipamento”, delineia Fabio Dias, gerente de manufatura da New Holland Construction. “Para tanto, devem ser utilizados softwares do tipo CAE (Engenharia Assistida por Computador, da sigla em inglês) nos cálculos e simulações das estruturas, de modo a obter a correta aplicação de materiais e que as geometrias sejam otimizadas, ou seja, garantam funcionalidade e custo competitivo ao mesmo tempo.”

De acordo com Dias, essa etapa é fundamental para garantir que não haja deformação plástica da estrutura do chassi e, ainda, assegure a rigidez adequada para determinada aplicação. “Os testes físicos com a peça – que projetam as suas condições reais de trabalho – também são muito importantes para validar o projeto antes da fabricação em série”, diz ele.

Mais que isso, as técnicas contemporâneas para projeto da estrutura de um chassi pesado incluem ainda a aplicação de ferramentas específicas como CAD e CAE e de softwares para projetos mecânicos como CATIA e ABAQUS, além de recursos para análises lineares e não-lineares e programas de engenharia dedicados a calcular a capacidade de carga estática e dinâmica dos equipamentos em operação. “Para validação física, a extensometria é amplamente utilizada na análise de tensões das estruturas”, diz Cristiano Moreira, gerente de plataforma da New Holland Construction. “Ensaios não destrutivos e ultrassom também são ferramentas poderosas para verificar a condição de peça que já estão em operação.”

No caso da Volvo, o gerente de engenharia de vendas do grupo na América Latina, Álvaro Menoncin, garante que a empresa preza muito pela segurança no transporte, tanto em operações rodoviárias como em atividades fora de estrada. “Para tanto, usamos aços especiais de alta resistência, mais leves, que beneficiam o transportador com um equipamento mais forte e duradouro”, assegura. “Isso significa obter menos paradas não programadas e transportar mais carga útil por viagem. Além disso, a bitola do chassi da marca é mais larga, o que melhora a estabilidade em estradas com pisos irregulares.”

DEFORMAÇÃO

Mesmo com todos os cuidados tomados durante o projeto e fabricação de um chassi, durante sua vida útil podem ocorrer vários problemas. Alguns são naturais e não requerem conserto, enquanto outros exigem intervenção técnica.

Como lembra o gerente de assistência técnica da Scania no Brasil, João Luis Buzzi, todos os membros e estruturas de um equipamento mudam de formato quando submetidos a qualquer tipo de carga. Se a carga não for muito grande, a parte carregada retorna ao seu formato original depois que ela é removida. Tecnicamente, isso é chamado de “deformação elástica”.

Contudo, mesmo que o veículo esteja parado e sem carga, o chassi fica sujeito a forças devido ao peso da própria cabina e carroceria. Além da deformação elástica, essas forças causam a torção dos seus membros. É certo que as estruturas são altamente resistentes à deformação vertical. Por isso, o alquebramento que ocorre é insignificante, mesmo no caso de o caminhão estar carregado. A estrutura inteira, entretanto, é construída de um modo que seja relativamente sensível à torção. Assim, se a carga for maior que o limite elástico do material, o formato da peça será alterado. Isso, por sua vez, é chamado de “deformação plástica”.

Uma carga assimétrica pode fazer com que a estrutura pareça estar torcida, mesmo não havendo nada de errado com ela. “Diversas deformações da mola também podem fazer com que o chassi pareça estar torcido”, diz Buzzi. “Os esforços causados por uma carroceria construída de forma inadequada também podem afetá-lo.”

De fato, um chassi “empenado”, ou seja, que não tenha sofrido apenas uma deformação elástica, afeta principalmente a durabilidade da máquina, pois aumenta o desgaste de elementos rodantes, como pneus e sapatas. “Além disso, ele prejudica as funções que necessitam dos movimentos de cilindros hidráulicos”, acrescenta Rodrigo Peixoto, gerente de engenharia da JCB do Brasil. “Um bom exemplo são as operações de escavação e carregamento, nas quais o desalinhamento pode levar a um movimento incorreto e impreciso do sistema da máquina.”

Isso pode ser provocado por situações extremas de uso ou mesmo por acidentes. “A recuperação do alinhamento deve ser feita por meio de equipamentos especializados e na rede autorizada da marca, uma vez que cada tipo de empenamento terá um tratamento específico”, recomenda Peixoto. “Mas esse tratamento varia de acordo com o tipo de máquina, localização da avaria e espessura das chapas afetadas.”

INSTRUÇÕES

Tanto para o desempeno como para o alinhamento, os fabricantes fornecem instruções específicas de intervenção. A Scania, por exemplo, disponibiliza um manual de serviço para alinhar o chassi, contendo os procedimentos para fixar o veículo no equipamento Josan, realizar as medições propriamente ditas, reparar torções e deformações (verticais e laterais) e medir a deflexão da mola, o deslocamento diagonal e a deformação da aba.

Quanto à medição, são instalados indicadores com escalas em diversos pontos do chassi. “O canhão a laser é montado na roda e ajustado para, em seguida, direcionar o feixe para uma das escalas constantes nos indicadores, após o quê é feita e leitura”, explica Buzzi. “Os valores são anotados numa planilha e essa leitura é comparada com o desvio máximo permitido, definindo então o quanto deve ser corrigido.”

Fraturas, trincas ou quebras são outros problemas que podem ocorrer com um chassi. Antes da aplicação de soldas, no entanto, recomenda-se a consulta da rede autorizada da marca, pois procedimentos incorretos podem acarretar a perda da resistência mecânica dos componentes a serem trabalhados. “A aplicação de solda em trinca, por exemplo, não é recomendada, pois se esta região falhou foi por fragilização ou por um processo de fadiga devido ao mau uso”, alerta Buzzi.

Em outras palavras, trata-se de uma área de concentração de tensões em que a mera aplicação de solda não resulta em reparo e, mais que isso, permite a volta da falha. Segundo Dias, da New Holland, por ser uma intervenção especial, ela requer inúmeros cuidados que se iniciam com projeto de juntas, qualificação do processo e soldadores, consumíveis, fontes de soldagem para sistema manual e robotizado, dispositivos de montagem e soldagem propriamente dia.

No caso de furos, Peixoto alerta que não se deve fazê-los sem antes consultar uma concessionária da marca, pois várias áreas dos chassis têm função estrutural, de modo que a retirada do material pode acarretar a fragilização da peça e decorrer em falha posterior. “O principal cuidado é respeitar o dimensionamento e posicionamento deles”, diz Moreira, também da New Holland.

No caso da Scania, Buzzi ressalta que todos os quadros de chassis da marca têm um padrão de furo modular, que está localizado nas longarinas com distância e espaçamento padronizados entre os orifícios. “Isso significa que as peças do equipamento podem ser instaladas ou removidas com mais facilidade”, ele garante. “Portanto, devem-se utilizar padrões de orifícios pré-perfurados nas longarinas sempre que possível. Se for necessário fazer novos furos, esta operação dever ser realizada somente conforme descrito nos padrões de orifício e nas instruções de medição.”

Para emendas no chassi, por sua vez, a Scania recomenda cortar e unir o quadro da peça em uma oficina autorizada da marca. “O processo inclui cortar as longarinas usando disco de corte e chanfrar as juntas soldadas”, explica Buzzi. “Depois, é preciso montar as partes do quadro, soldá-las e esmerilhar as costuras para alisá-las. A última etapa é pintar as superfícies e reforçar as juntas usando uma viga interna grossa de 8 mm.”

Outra intervenção que pode ser necessária, principalmente em caminhões que vão ser equipados com guindaste, é a inclusão de um chassi adicional sobre o original, chamado de “sobrechassi”. “Nesse caso, ele deve ser dimensionado conforme a capacidade do guindaste a ser instalado, para garantir a resistência aos esforços gerados pela operação do equipamento”, diz Milton Michaltchuk, analista de pós-vendas da Hyva Brazil. “Além disso, tem de ser confeccionado em aço estrutural de alta resistência. Também devem ser incluídos estabilizadores adicionais, com abertura de acordo com a necessidade de cada conjunto, de modo a garantir a estabilidade quando estiver operando em sua capacidade máxima.”

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade