Check-up na máquina

A análise de óleos é uma das partes mais importantes da manutenção preditiva de máquinas pesadas do setor de construção e mineração. Por meio dela, é possível verificar a qualidade dos fluidos e avaliar o estado dos componentes. Isso pode levar à descoberta de problemas em sua fase inicial, possibilitando a detecção prematura de falhas, reduzindo custos e aumentando a durabilidade, o desempenho e a confiabilidade dos equipamentos. Para tanto, devem ser analisados os lubrificantes do motor, do sistema hidráulico, da transmissão e das engrenagens, além do líquido de arrefecimento.

Uma boa análise de fluidos gera dados e informações concretas e confiáveis, deixando de lado as hipóteses e suposições, o que torna as ações mais precisas. Segundo Pedro Hernandes, coordenador de marketing da Oilcheck, empresa do grupo internacional ALS Global, localizada em Contagem (MG), o procedimento tem como função corrigir os defeitos e promover um uso mais econômico de lubrificantes. “O monitoramento pode indicar o momento certo para que se faça a troca ou a renovação dos óleos

A análise de óleos é uma das partes mais importantes da manutenção preditiva de máquinas pesadas do setor de construção e mineração. Por meio dela, é possível verificar a qualidade dos fluidos e avaliar o estado dos componentes. Isso pode levar à descoberta de problemas em sua fase inicial, possibilitando a detecção prematura de falhas, reduzindo custos e aumentando a durabilidade, o desempenho e a confiabilidade dos equipamentos. Para tanto, devem ser analisados os lubrificantes do motor, do sistema hidráulico, da transmissão e das engrenagens, além do líquido de arrefecimento.

Uma boa análise de fluidos gera dados e informações concretas e confiáveis, deixando de lado as hipóteses e suposições, o que torna as ações mais precisas. Segundo Pedro Hernandes, coordenador de marketing da Oilcheck, empresa do grupo internacional ALS Global, localizada em Contagem (MG), o procedimento tem como função corrigir os defeitos e promover um uso mais econômico de lubrificantes. “O monitoramento pode indicar o momento certo para que se faça a troca ou a renovação dos óleos dos equipamentos e seus componentes”, diz.

Em outras palavras, a análise de óleos é um procedimento de diagnóstico responsável por monitorar e avaliar as condições dos fluidos e dos equipamentos. Segundo Hernandes, por meio dela também é possível evitar a desmontagem desnecessária de máquinas para inspeção e determinar antecipadamente a necessidade de manutenção, obtendo-se, consequentemente, aumento no tempo de disponibilidade da frota.

Análise de fluidos é um dos procedimentos mais importantes da manutenção preditiva

“OLHO DESARMADO”

O especialista explica que o monitoramento é feito por meio de uma série de técnicas laboratoriais que analisam partículas sólidas geradas pelo atrito entre as peças, misturando-se aos fluidos. “Esses métodos determinam as condições de cada óleo, apontando o seu grau de contaminação”, explica. “As principais propriedades observadas durante esses procedimentos são os índices de acidez, a viscosidade e a alcalinidade, assim como os pontos de congelamento e fulgor. Quanto ao grau dos contaminantes, a análise é focada em resíduos de carbono, partículas metálicas e água.”

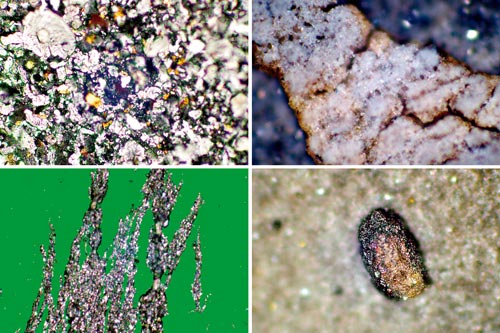

Existem duas técnicas principais de análise de fluidos, a macroscopia e a espectrofotometria. A primeira consiste em identificar a olho nu as partículas de poeira e outras substâncias existentes nas amostras e classificá-las por tipo e quantidade. Ela fornece informações rápidas e no local do exame sobre a condição do maquinário móvel ou industrial. “A presença de qualquer sólido nos óleos pode aumentar o desgaste das peças”, diz Hernandes. “Por isso, eles devem ser sempre examinados.”

A macroscopia pode ser utilizada, por exemplo, para se averiguar anormalidades no ensaio de contagem de partículas e, em caso de suspeita, de falha em filtros de óleo lubrificante. “A confirmação visual da origem dos resíduos de desgaste eleva a confiança do pessoal de manutenção para tomar decisões e recomendações referentes à paralisação, ou não, de equipamentos móveis ou industriais”, diz Hernandes.

Para Luiz Roberto Andrade, responsável técnico da Laboroil, de Belo Horizonte (MG), a macroscopia serve prioritariamente para avaliar as chamadas características organolépticas do óleo, como, por exemplo, aspecto e cor. “Mas é só”, garante. “O técnico olha o produto e avalia as partículas que consegue enxergar. Em um programa de monitoramento de equipamentos com base em análise de lubrificantes, esse procedimento não faz sentido.”

O técnico vai mais longe. “A macroscopia pode ser comparada ao exame de sangue feito sem ajuda de equipamentos: é uma avaliação tosca, pouco informativa e completamente ineficaz”, acrescenta. “Apenas aqueles casos catastróficos de contaminação seriam detectados – isto é, aqueles em que os contaminantes já teriam chegado ao ponto de serem percebidos a olho desarmado. Nesse caso, a situação mecânica da máquina já estaria entre lamentável e desastrosa.”

Partículas contaminantes detectadas em análise microscópica

REQUINTE

A espectrofotometria de emissão atômica ou ótica, por sua vez, é um método mais requintado e preciso, que torna possível a identificação de elementos químicos contaminantes presente nos fluidos.

De acordo com Andrade, da Laboroil, trata-se de um ensaio usado na quantificação de elementos presentes em um produto – como lubrificante ou diesel, por exemplo. “A interpretação dos resultados do teste, aliada a outras informações (tipo de produto e tempo e local de uso, por exemplo) auxilia na detecção do estado de contaminação, degradação e aditivação do fluido que está sendo analisado”, explica. “Esse tipo de análise é indicado para qualquer situação em que se deseje avaliar as condições do lubrificante a partir dos elementos químicos encontrados nele.”

Entre as vantagens da espectrofotometria, Andrade cita o fato de ser um ensaio rápido, com tecnologia segura e informações muito confiáveis. “Não há desvantagens no teste”, garante o especialista. “É a tecnologia mais eficaz à disposição dos laboratórios. Há, entretanto, um fator de dificuldade: espectrofotômetros são equipamentos de alto custo, manutenção bastante dispendiosa (conservação do aparelho e insumos) e requerem treinamento criterioso do operador.”

Segundo Hernandes, a Oilcheck fornece a seus clientes a chamada “análise de 19 elementos”. A empresa divulga em seu site que esse é um dos principais exames de óleos, “pois é capaz de informar os índices de desgaste, contaminação e aditivação em níveis microscópicos, proporcionando uma ação proativa ao equipamento antes de gerar falhas”.

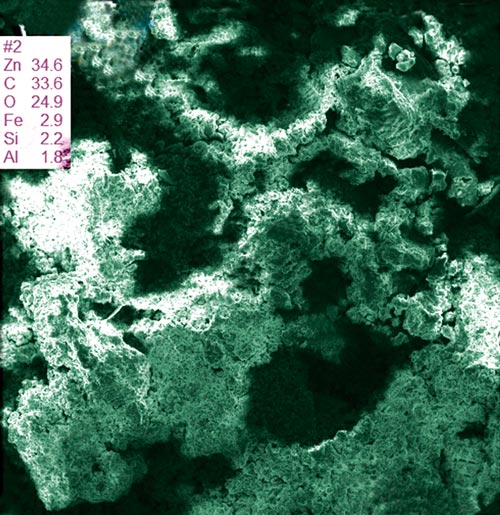

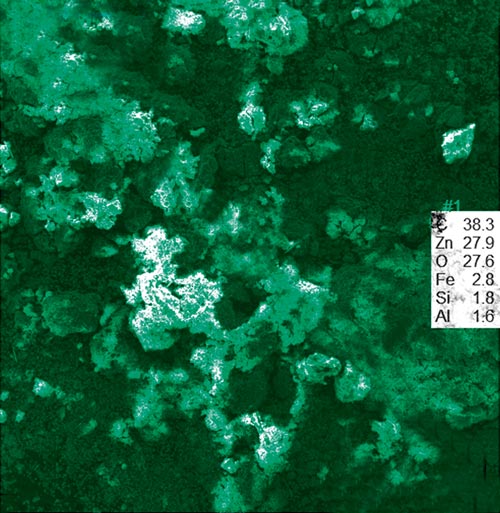

De acordo com o coordenador, os resultados da espectrofotometria são apresentados em três grupos distintos de elementos químicos. “O primeiro reúne os de desgaste, que são dez: ferro, cromo, cobre, chumbo, estanho, prata, titânio, níquel, molibdênio e alumínio”, informa. “Eles mostram a condição das peças do equipamento. Ou seja, são capazes de indicar danos prematuros em peças como, por exemplo, rolamentos, bombas hidráulicas e anéis de segmentos. Uma correta interpretação destes resultados direcionará a intervenção do equipamento para a ‘causa raiz’ da anormalidade.”

O segundo grupo é composto pelos elementos de contaminação, quatro no total (alumínio, silício, sódio e potássio). Eles indicam contaminações externas ou internas que podem causar grandes estragos nos componentes das máquinas. “Altas concentrações dos elementos silício e alumínio, juntos no mesmo fluido, indicam contaminação externa por poeira”, revela Hernandes. “Por isso, as intervenções deverão ser direcionadas para análise das condições das vedações e dos filtros de ar.”

Monitoramento é feito por meio de técnicas laboratoriais que analisam partículas sólidas geradas pelo atrito

IDENTIFICAÇÃO

Como se nota, o alumínio está nos dois grupos, o que pode gerar dúvidas na sua identificação em casos de anormalidades. “Por causa disso, com objetivo de orientar os seus clientes, a Oilcheck criou uma regra simples de verificação”, diz Hernandes. “Quando os índices de silício forem maiores do que os de alumínio, as intervenções deverão focar as causas de contaminação externa, como verificação de vedações, filtros de ar e coletores de admissão.”

Em contrapartida, quando a concentração de silício for menor que a de alumínio, as intervenções deverão ser dirigidas ao desgaste prematuro dos componentes. “Nesse caso, a inspeção do elemento filtrante é muito importante”, alerta Hernandes. Além desses dois elementos, também estão nesse grupo o sódio e o potássio. “Altos índices de sódio indicam contaminação externa”, explica. “Enquanto grandes taxas combinadas de sódio e potássio são sinal de contaminação interna por líquido arrefecedor.”

Partículas analisadas em microscópio eletrônico de varredura

O terceiro grupo, composto por elementos de aditivação, é muito importante não apenas para medir a quantidade de aditivos, mas também monitorar o óleo lubrificante dos equipamentos. Fazem parte desse conjunto o boro (aditivo modificador de atrito), o bário, o cálcio e o magnésio (detergentes), o fósforo (extrema pressão) e a dupla zinco mais fósforo (antidesgaste). “Eles identificam falhas operacionais nocivas aos componentes, como abastecimento incorreto de óleo para aplicação e mistura, por exemplo”, explica Hernandes.

A Oilcheck oferece a seus clientes um programa de análise cujo passo mais importante é a coleta do material para exame. “Para isso, é necessária a utilização de ferramentas adequadas que garantam um bom resultado”, avisa. “É preciso ficar atento a isso, para garantir a confiabilidade das informações. Assim que as amostras forem coletadas, elas devem ser enviadas o mais rápido possível para o laboratório.”

A empresa dá algumas dicas para a realização correta da coleta. A primeira é movimentar a máquina e seus implementos para misturar os fluidos. A segunda é limpar o local onde será feita e a terceira, fazê-la em todos os compartimentos da máquina onde haja óleo. “A velocidade nesse processo é crucial para o sucesso do programa”, diz Hernandes. “A demora da chegada da amostra ao laboratório pode impedir que a manutenção efetue-se antes da possível falha do equipamento.”

INFRAVERMELHO

Além da macroscopia e da espectrofotometria, há outras técnicas para análise do lubrificante. Uma delas é a que é feita por infravermelho, que tem como objetivo encontrar problemas e substâncias no fluido. Entre elas estão a fuligem (resíduos resultantes da queima incompleta do combustível da máquina), a oxidação (borra causada pela presença do oxigênio, que pode significar um problema de alteração na temperatura ou nos aditivos ou até outras contaminações, que diminuem o desempenho) e os nitratos ou compostos de nitração (gerados na combustão e que podem escapar do motor, contaminando o óleo).

Há ainda os sulfatos ou compostos de sulfatação, originados durante a queima do combustível pelo enxofre nele presente. Se entrarem em contato com o lubrificante, podem reagir com seus aditivos, essenciais para a boa performance de lubrificação e, em casos mais sérios, produzir ácidos que atacam o motor. Por fim, há o glicol, um dos componentes do líquido de arrefecimento. Se ele contaminar o óleo, pode causar graves problemas no funcionamento da máquina.

Outra técnica empregada é a análise de viscosidade, uma das características mais importantes de um lubrificante. “Ela varia muito de acordo com a máquina em questão e define a resistência que o fluido oferece ao escoamento”, explica Hernandes. “À medida que ele é utilizado, moléculas de hidrocarbonetos podem tanto se quebrar (craqueamento ou cisalhamento) ou se juntar (polimerização) ou formar borras. O calor e o atrito constantes podem então aumentar ou diminuir a viscosidade, comprometendo a lubrificação. Monitorar essa propriedade é importante para definir a hora de trocar o óleo.”

Por tudo isso, a análise de fluidos é vital para a manutenção. Com a análise de fluidos, a vida útil dos componentes é ampliada, o que reduz custos com trocas de óleo desnecessárias, mão de obra em manutenções não programadas e gastos com material de reposição. “Uma frota pode ter muitos benefícios com o procedimento”, assegura o especialista. “Realizada de forma eficaz, a técnica evita paradas desnecessárias, aumentando a disponibilidade dos equipamentos, além de antecipar situações de risco de falhas e reduzir custos com manutenção e estoque.”

Saiba mais:

Laboroil: laboroil.com.br

Oilcheck: oilcheck.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade