Atitude proativa com freios

Seja na construção, mineração, agronegócio ou qualquer outro setor, os freios exercem um papel insubstituível na garantia da segurança – assim como da precisão – das operações com máquinas móveis, que são majoritariamente aparelhadas com sistemas hidráulicos de frenagem, nos quais o fluido exerce pressão sobre um disco.

Há exceções a essa regra, como em escavadeiras, em que predomina a frenagem hidrostática, acionada automaticamente quando a bomba hidráulica cessa a operação.

Em sistemas hidráulicos, todavia, é imprescindível implementar um programa eficaz de manutenção, garantindo que os freios estejam aptos a realizar sua função quando necessário.

A medida primordial, lembra o gerente de serviços da Brasif Máquinas, Luis Bertoncelo, é a execução de um programa de manuten&

Seja na construção, mineração, agronegócio ou qualquer outro setor, os freios exercem um papel insubstituível na garantia da segurança – assim como da precisão – das operações com máquinas móveis, que são majoritariamente aparelhadas com sistemas hidráulicos de frenagem, nos quais o fluido exerce pressão sobre um disco.

Há exceções a essa regra, como em escavadeiras, em que predomina a frenagem hidrostática, acionada automaticamente quando a bomba hidráulica cessa a operação.

Em sistemas hidráulicos, todavia, é imprescindível implementar um programa eficaz de manutenção, garantindo que os freios estejam aptos a realizar sua função quando necessário.

A medida primordial, lembra o gerente de serviços da Brasif Máquinas, Luis Bertoncelo, é a execução de um programa de manutenção preventiva, realizada de acordo com as indicações dos fabricantes.

“Caso não seja submetido a um bom programa de manutenção preventiva, o equipamento pode apresentar sintomas como vibração, alteração no nível do fluído, vazamentos, ruídos e baixa eficiência de frenagem”, descreve.

“Todas essas anomalias exigem a parada do equipamento para manutenção imediata, já que se trata de um sistema crítico de segurança.”

BOAS PRÁTICAS

O especialista orienta a inspeção integral do sistema de freios, visando diagnosticar a ocorrência desses sintomas.

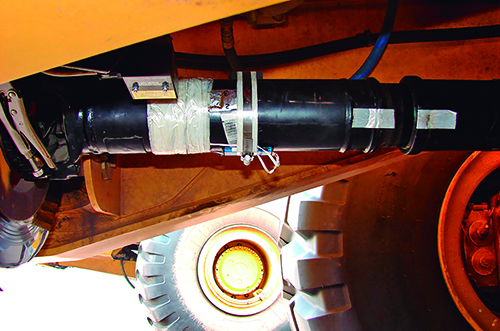

“Para isso, é necessário realizar a correta inspeção visual dos componentes externos ao sistema, como mangueiras, conexões e fluídos”, prossegue.

Além disso, também deve-se coletar amostras de fluídos, com a intenção de avaliar a existência de desgastes de componentes, como freios úmidos internos aos eixos motrizes.

“Em freios externos, deve-se medir a espessura do disco, pastilhas, lonas e campana, verificando as dimensões mínimas recomendadas pelo fabricante”, ressalta Bertoncelo.

“Como regra, os componentes que apresentem dimensões foras das especificadas devem ser substituídos.”

Manutenção programada minimiza significativamente

a possibilidade de problemas nos freios

Como “boas práticas” de manutenção em sistemas de freios, o gerente cita ainda a necessidade de checklist diário, focado na verificação dos níveis dos fluidos e existência de vazamentos, coletando observações dos operadores e realizando análises preditivas durante a execução das manutenções preventivas.

“Esses são bons métodos de avaliação”, observa o profissional da Brasif, que distribui máquinas de marcas como Case CE, Case IH, Hyster e Yale.

Distribuidora de equipamentos da John Deere, a Veneza inclui em suas ações de manutenção preventiva de freios a mensuração dos sulcos dos discos sinterizados, visando verificar se apresentam desgaste além dos limites recomendados.

“Também analisamos o óleo do eixo, para ver se contém partículas do disco sinterizado, cuja presença indica desgaste dos discos, que são banhados por esse óleo”, ressalta Rodrigo Nunes da Costa, coordenador de serviços e de CDI (Instrutor Certificado do Distribuidor) da Veneza.

“Discos e óleo são os componentes básicos em sistemas de frenagem, que também contam com atuadores, que permitem frenagens mais suaves”, acrescenta.

Essas ações de manutenção, afirma Costa, geralmente são feitas em intervalos na faixa entre 3.000 e 4.000 h.

Essa periodicidade pode variar, com verificações mais frequentes no caso de aplicações severas – em operações sobre terrenos íngremes, por exemplo, nas quais a utilização do sistema de freios é mais constante – e mais espaçadas quando os freios são menos exigidos.

Embora seja a medida mais eficaz para assegurar freios sempre em boas condições, a manutenção preventiva ainda não é uma prática muito comum no Brasil.

“Para compensar um pouco essa falta de acompanhamento, é importante manter outros procedimentos de segurança, como desacoplar a transmissão do motor”, acentua Costa.

“Mas o ideal é realmente trabalhar com manutenção preventiva.”

Como regra, componentes que apresentem dimensões

foradas especificadas devem ser substituídos

RECURSOS

A Armac também realiza testagens periódicas para avaliar o desgaste de discos. “A partir desses testes, é possível saber antecipadamente o momento certo de trocá-los”, observa Gilson Oseas da Silva, gerente nacional de manutenção da locadora.

Alguns fabricantes, comenta o especialista, disponibilizam um recurso específico para esse gênero de teste em seus equipamentos. Inserindo-se um calibre e uma placa sobre o disco, é possível analisar se as dimensões estão de acordo com as especificações.

“Em equipamentos que permitem esse teste, realizamos ainda o teste de frenagem, para analisar se o tempo de frenagem está correto”, prossegue Silva. “Caso esse teste não esteja disponível, fazemos apenas o teste de frenagem.”

Por praxe, o cronograma desses testes segue as recomendações dos fabricantes, mas também é preciso considerar uma periodicidade menor em, por exemplo, operações de movimentação de fertilizantes e outros materiais que envolvam ciclos menores de carregamento, que exigem mais dos sistemas de freios.

“Esse esquema de manutenção programada minimiza significativamente a possibilidade de problemas nos freios”, observa o profissional da Armac. “Mesmo assim, podem surgir alguns problemas, que são percebidos pelo operador na frenagem.”

Utilizando recursos específicos, testagens

periódicas permitem avaliar o desgaste no sistema

Segundo Silva, com o decorrer das horas de trabalho podem também surgir problemas decorrentes do vazamento de óleo hidráulico, responsável pelos movimentos do equipamento.

Esse mesmo óleo movimenta os pistões que, se estiverem avariados, possibilitam que o fluido vaze para o interior do eixo, onde já se encontra o óleo que banha os discos dos freios.

“O eixo tem uma quantidade adequada de óleo que, quando é ultrapassada, sai pelo respiro”, explica.

“Então, ocorre a mistura inadequada do fluido dos eixos com o óleo hidráulico que impulsiona o sistema de frenagem, que é independente do circuito dos eixos e diferenciais.”

Em equipamentos mais modernos, os códigos de erros podem indicar esses problemas em sistemas de frenagem:

“Quando impulsionado hidraulicamente, o disco tem um percurso a ser seguido”, afirma o gerente de manutenção.

“E existe um código que informa a ocorrência de alterações nesse percurso ou, até mesmo, um ruído sonoro inadequado seguido de mau funcionamento do sistema”, delineia.

Bertoncelo, da Brasif, lembra que os sistemas de telemetria atuais monitoram os dados dos sistemas prioritários e de segurança, inclusive os sistemas de freios.

“Por meio da telemetria pode-se acompanhar preventivamente a tendência de parâmetros como pressão, temperatura e níveis de fluidos”, conta.

Códigos de erros podem indicar problemas

em sistemas de frenagem de máquinas pesadas

Dependendo do nível de criticidade de desvio nos dados de tendência dos parâmetros, o sistema pode sinalizar a situação para o operador e/ou para uma central de monitoramento.

“Isso torna possível planejar o melhor momento (imediato ou programado) de realizar a manutenção no sistema”, frisa Bertoncelo

DISCOS VS. LONAS

Nos atuais sistemas hidráulicos de frenagem predominam os discos sinterizados, que são responsáveis pelo contato com as placas das rodas (em detrimento de pastilhas e “freios a lona”, nos quais as sapatas são revestidas com material de alto coeficiente de atrito e instaladas dentro de um tambor acoplado ao eixo).

Isso porque os discos sinterizados, justifica Cosa, da Veneza, proporcionam maior superfície de contato, comparativamente às pastilhas.

“Relativamente aos freios a lona, também são mais eficazes pela mesma razão de proporcionar maior área de contato”, complementa o coordenador de serviços, lembrando que a John Deere já não utiliza freios a lona nas máquinas atuais.

Além de maior eficiência e redução das eventualidades de falha, os freios a disco também apresentam benefícios na manutenção (no cotejo com o sistema de lonas) por contarem com menos componentes, reforça Bertoncelo, da Brasif.

“Os sistemas de freios a disco oferecem ainda a vantagem de não requererem correção de regulagem, visto que se ajustam automaticamente sempre que o pedal de freio é acionado”, destaca.

os freios a lona, ressalva Bertoncelo, são mais utilizados como auxiliares de estacionamento para equipamentos de grande porte (e, obviamente, também necessitam de regulagens periódicas, conforme os planos de revisão).

Porém, não existem diferenças significativas entre os sistemas de frenagem para os diferentes tipos de máquinas: “Existem diferenças físicas, como dimensões e quantidades”, aponta o especialista.

“Porém, em geral o princípio de funcionamento, as funções dos componentes e as verificações seguem uma padronização”, ressalta.

Dessa maneira, as manutenções devem ocorrer sempre de acordo com as determinações do plano recomendado pelo fabricante do equipamento.

E precisam abranger ainda os mecanismos responsáveis pelo resfriamento dos sistemas de frenagem, incluindo fluido de arrefecimento, limpeza de radiadores e verificações de ventiladores e correias.

AÇÕES

Os sistemas de frenagem são submetidos a um estresse mecânico elevado, pois trabalham com altos índices de atrito entre as peças moveis (normalmente ligadas às rodas) e as peças fixas (que geralmente integram o próprio sistema de frenagem).

Assim, é necessário que esse conjunto troque calor, para evitar o fenômeno conhecido como “aeração no fluído hidráulico”, bem como a degradação precoce dos componentes.

“As ações necessárias são sempre as mesmas, ou seja, manter os fluidos dentro das especificações e garantir que os sistemas de resfriamento estejam em pleno funcionamento, com a revisão em dia”, orienta o especialista da Brasif.

Garantir que os sistemas de resfriamento estejam

em pleno funcionamento é uma das ações indicadas

Outro ponto importante é destacado por Silva, da Armac, ao lembrar que os discos sinterizados atingem altas temperaturas, sendo importante utilizar sempre o lubrificante correto nos eixos onde estão instalados.

Um óleo inadequado pode danificar o disco em cerca de 50 h, ele adverte, período muito inferior à vida útil (geralmente extensa, embora variável de acordo com o tipo de operação) desse componente.

“O óleo inadequado aumenta o desgaste do material sinterizado na frenagem, afetando sua lubrificação e as propriedades de arrefecimento do conjunto”, elucida.

No caso de escavadeiras – bem como de tratores, que geralmente utilizam sistemas hidrostáticos de frenagem –, Silva recomenda cuidados com a bomba hidráulica para que as paradas ocorram sem problemas.

Isso inclui a troca de filtros e fluidos no período adequado, além de outros procedimentos.

“Também é importante medir a pressão e a vazão no sistema, pois se estiverem baixas é indicativo de vazamento interno e mau funcionamento do componente, tanto da própria bomba, como do comando hidráulico ou atuadores”, finaliza.

Saiba mais:

Armac: https://lp.armac.com.br

Brasif: www.brasifmaquinas.com.br

Veneza: www.venezaequipamentos.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade