Alto desempenho sem vazamentos

Sejam fabricados no Brasil ou no exterior, os anéis e vedações são essenciais para manter um desempenho excelente das máquinas pesadas usadas na construção na agricultura e na mineração. Seguindo os mais exigentes padrões e normas de qualidade internacionais, essas peças garantem qualidade superior contra falhas relacionadas aos fluidos, pressão e temperatura em equipamentos como pás carregadeiras, caminhões, retroescavadeiras e outras famílias de grande porte utilizadas nas mais diferentes tarefas de um canteiro de obras, mina ou lavoura.

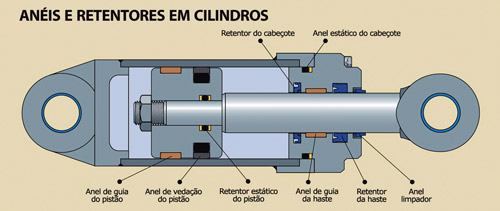

O engenheiro mecânico João Luiz Broglio, gestor de manutenção de frotas e diretor da Union Peças e Serviços, explica que, de forma geral, os anéis e vedações são utilizados em componentes móveis de maquinas, seja na linha móbil ou industrial. Isolando as partes mecânicas das hidráulicas ou quaisquer partes da estrutura onde seja necessário evitar a entrada de contaminantes, esses componentes também separam os tipos diferentes de lubrificantes, que não devem ser misturados.

Sejam fabricados no Brasil ou no exterior, os anéis e vedações são essenciais para manter um desempenho excelente das máquinas pesadas usadas na construção na agricultura e na mineração. Seguindo os mais exigentes padrões e normas de qualidade internacionais, essas peças garantem qualidade superior contra falhas relacionadas aos fluidos, pressão e temperatura em equipamentos como pás carregadeiras, caminhões, retroescavadeiras e outras famílias de grande porte utilizadas nas mais diferentes tarefas de um canteiro de obras, mina ou lavoura.

O engenheiro mecânico João Luiz Broglio, gestor de manutenção de frotas e diretor da Union Peças e Serviços, explica que, de forma geral, os anéis e vedações são utilizados em componentes móveis de maquinas, seja na linha móbil ou industrial. Isolando as partes mecânicas das hidráulicas ou quaisquer partes da estrutura onde seja necessário evitar a entrada de contaminantes, esses componentes também separam os tipos diferentes de lubrificantes, que não devem ser misturados.

Componentes de alta resistência, as vedações geralmente são compostas por materiais como flúor elastômero, nitrílico e teflon

De acordo com o especialista, os principais tipos de vedações utilizados nas máquinas pesadas móveis incluem retentores, guarda-pós, anéis ”O” e gaxetas, dentre outros. “Todos são fabricados com materiais que variam conforme a aplicação, mas sempre com alta resistência, apropriados a elevadas pressões, além de terem resistência a óleos e graxas”, diz ele. “Dentre os principais compostos utilizados em sua fabricação, podemos citar o viton (flúor elastômero), os nitrílicos e os teflon.”

FALHAS

Todavia, como ocorre com todo tipo de peça e equipamento de uso intensivo, os anéis e vedações também estão sujeitos a falhas, que podem ser causadas por calor excessivo, instalação inadequada, contaminação e picos de pressão acima do normal, entre outras razões. “Devido ao tempo de uso ou exposição a excessos, as vedações hidráulicas eventualmente falham e precisam ser substituídas”, alerta Ricardo Pedrosa Bispo, gerente de vendas da Ved System. “Um engenheiro de projeto pode ser capaz de reduzir os danos infligidos a elas se tiver em mente o que normalmente causa as falhas, tentando evitar seu impacto prejudicial.”

Nesse sentido, diz ele, há sete causas principais de falhas. A primeira é o endurecimento, causado por altas temperaturas de operação do fluido na aplicação, ou geração de calor pela velocidade de acionamento. “Quando as vedações endurecem, tendem a quebrar e perder a elasticidade”, explica o especialista.

A segunda é o espelhamento, gerado por lubrificação insuficiente ou carga lateral excessiva. Com isso, o desgaste na face dinâmica do lábio da vedação pode causar danos consideráveis. A terceira causa de falha são as chamadas cicatrizes, ou seja, cortes ou amassados no lábio dinâmico da vedação, causados pela instalação incorreta. A consequência é a perda de eficiência da vedação, que leva à introdução de elementos estranhos no fluido hidráulico.

As fraturas compõem a quarta causa, que resulta em queimaduras, rachaduras longas e mesmo quebra completa do lado dinâmico da vedação. “Isso ocorre devido à contrapressão excessiva, choques e picos de alta pressão ou uso de materiais de baixa qualidade durante o processo de fabricação da peça”, explica o especialista.

A quinta origem de falha é a instalação incorreta de anéis e vedações. Isso pode criar problemas com os vedantes hidráulicos, o que geralmente resulta em sujeira, manuseio inseguro, contaminação e dimensionamento incorreto da peça escolhida. “Escolher bem o vedador antes da montagem é importante para garantir que o projeto seja feito corretamente”, alerta Bispo.

A introdução de materiais externos na haste hidráulica é a sexta causa de falha. Quando partículas como lama, pó ou outros elementos se ligam ao pistão, sujam a vedação. E quanto mais sujo o vedador, mais a capacidade de prevenir hermeticamente contaminantes na área do pistão é comprometida.

Por fim, as falhas também podem ser causadas por corrosão química, que leva ao rompimento da vedação. “Isso ocorrerá quando se escolher um material de vedação inadequado para a aplicação”, explica Bispo. “Isso levará ao ataque químico por aditivos de óleo, hidrólise ou redução da oxidação dos componentes, o que resultará na perda da interface do lábio de vedação, no amolecimento do durômetro, no inchamento ou no encolhimento da peça. A descoloração do vedador é um indicador de corrosão química.”

RECOMENDAÇÕES

Segundo Claudio Salvatico, gerente de engenharia e qualidade da Sabó, uma série de problemas pode ocorrer, tanto com as vedações estáticas como com as dinâmicas. “Em geral, as avarias mais comuns se apresentam na forma de vazamentos de fluidos, gases, graxas, mistura desses elementos, entrada de contaminantes e perda de potência nos casos de juntas de cabeçote”, explica. “Para resolvê-los, é importante identificar o produto correto para cada aplicação, seguir as orientações de montagem, utilizar ferramentas adequadas e contar com técnicos capacitados para a execução do reparo.”

Além de identificar o produto correto para cada aplicação, é preciso seguir as orientações de montagem, utilizar ferramentas adequadas e contar com técnicos capacitados para a execução do reparo das vedações

Broglio, da Union, acrescenta que, no caso de vazamentos, pode haver perda de lubrificantes, chegando-se ao ponto extremo de comprometer a segurança operacional e das pessoas envolvidas na operação, além de ir contra as boas práticas ambientais, reduzir a vida útil e provocar quebras mecânicas por falta da película de lubrificação condizente com o projeto. “Também pode ocorrer contaminação de compartimentos ou circuitos, causando aceleração do desgaste em conjuntos mecânicos, válvulas e componentes hidráulicos”, diz ele. “A solução, quando há evidências dessas falhas, é a substituição por peças novas de qualidade.”

Antes disso, no entanto, para evitar ou minimizar o número de falhas, o recomendado é fazer manutenções preventivas e (se necessário) corretivas. Especializado no mercado agrícola, Salvatico diz que os principais componentes fabricados pela empresa incluem vedações dinâmicas (retentores) e vedações estáticas (juntas) aplicadas a motores, transmissões, eixos e rodas, assim como implementos agrícolas, incluindo arados, colheitadeiras e plantadeiras.

Devido à importância desses veículos e implementos na produção agrícola, o produtor rural não pode ficar com o equipamento parado, principalmente durante o plantio ou a colheita. “As máquinas devem estar sempre disponíveis e, para isso é necessário planejar a manutenção preventiva”, diz Salvatico, acrescentando que a periodicidade depende diretamente da severidade da utilização, mas sempre levando em consideração que o custo de um equipamento parado (quebrado) é muito mais alto que a manutenção preventiva. “Em geral, os períodos de menor utilização das máquinas são utilizados para se fazer esses serviços. O período entre o plantio e a colheita é bom para realizar esse trabalho.”

Nesse ponto, Broglio sugere que é possível adotar uma manutenção preventiva baseada no tempo de uso, seguindo as recomendações dos fabricantes, baseando-se no histórico de falhas e na experiência, conforme o tipo de trabalho desenvolvido. “Mais tecnicamente, uma manutenção preditiva de qualidade – na qual se utilizam instrumentos de medição como como manômetros e dispositivos de análise de pressão e vibração, dentre outros – permite identificar vazamentos desses reparos em componentes internos onde não é possível inspecionar visualmente”, explica. “Ou mesmo atacar problemas mecânicos que requerem obrigatoriamente a troca dos reparos.”

TROCA

Outro indicador da necessidade de manutenção é a perda de eficiência mecânica ou hidráulica de sistemas. Nesses dois casos (inspeção visual ou preditiva), consegue-se um custo x benefício muito melhor que nos demais, pois se pode planejar a parada das máquinas, aumentando a disponibilidade mecânica dos equipamentos.

Contaminação de compartimentos ou circuitos e aceleração do desgaste em conjuntos mecânicos, válvulas e componentes hidráulicos estão entre os problemas mais comuns

Em caso de manutenção corretiva, acresce Salvatico, a necessidade de troca se dá normalmente por meio da identificação de vazamentos de fluidos (água, óleo, graxas etc.) ou gases (oriundos da combustão), mistura de diferentes tipos de fluidos como água misturada ao óleo e, em alguns casos, até mesmo perda de potência do motor, como em caso de queima de uma junta de cabeçote. “Esses problemas causam aumento de custos, além de perda de tempo útil de trabalho, muitas vezes em momentos inapropriados”, diz. “Já no planejamento da manutenção preventiva, devemos considerar o regime de trabalho do equipamento, ou seja, a severidade da aplicação.”

O especialista ressalta que, além das manutenções preventivas, os anéis e vedações devem ser imediatamente trocados quando se identificar qualquer problema. “Para fazer a troca, deve-se sempre seguir as recomendações do fabricante e realizar a montagem com as ferramentas adequadas e técnicos especializados”, recomenda.

Quanto aos cuidados na montagem das peças. Broglio diz que é necessário tomar cuidado para não “morder” os lábios de retentores. “Para isso, é preciso fazer uma pré-lubrificação e utilizar um ferramental adequado à montagem”, explica. “Além disso, é preciso fazer os reparos devidos com as mesmas especificações dimensionais e de materiais genuínos da marca das máquinas.”

Antes da troca propriamente dita, deve haver um cuidado especial com as peças que serão utilizadas. “A procedência é de extrema importância”, alerta Salvatico. Atualmente, destaca, existem muitas falsificações no mercado que, embora sejam aparentemente idênticas às originais, não possuem a mesma tecnologia de produto e de materiais, de modo que não atendem aos padrões de qualidade dos equipamentos. “Afinal, são aplicados recursos avançados de engenharia e tecnologia no desenvolvimento e produção das peças para assegurar a melhor qualidade e confiabilidade, e são usadas embalagens diferenciadas que dificultam as falsificações.”

Além da correta aplicação de materiais no meio a ser vedado, Broglio acrescenta que é preciso atenção no sentido de utilizar reparos de qualidade, já conhecidos no mercado de peças. “No Brasil, é comum que as empresas optem por preços e não por custo x benefício, caindo em um erro grotesco e, muitas vezes, pouco perceptível aos proprietários e técnicos da área”, arremata.

RESISTÊNCIA DAS PEÇAS É FUNDAMENTAL

Conhecer a procedência das peças é fundamental, pois produtos “genéricos” não atendem aos padrões de qualidade dos equipamentos originais

Além de enfrentarem muita terra, água ou lama, não é incomum que as máquinas pesadas tenham de operar em condições severas de temperatura. Nessa situação, é necessário que os anéis e vedações sejam resistentes para manter a eficiência. O gerente de engenharia e qualidade da Sabó, Claudio Salvatico, diz que esses produtos devem ser fabricados com materiais especialmente desenvolvidos para trabalhar com variações extremas de temperatura, desde baixas (início dos trabalhos em uma manhã fria na região Sul do país, por exemplo) até altas (equipamento trabalhando em regime severo no limite da potência). “Para atender a estas condições, é necessário empregar materiais que atendem a temperaturas de trabalho na faixa de -20°C a 150°C”, informa, destacando que o material com o qual as peças são feitas tem papel importante para seu bom desempenho, propiciando baixo desgaste e evitando a entrada de contaminantes nos sistemas. “Associada a projetos de alta tecnologia de produto e processo, a escolha correta dos materiais assegura a qualidade e confiabilidade das peças”, garante.

Já o engenheiro mecânico João Luiz Broglio, diretor da Union Peças e Serviços, diz que os próprios fabricantes de peças recomendam kits de reparos contendo anéis, retentores e back-up, por exemplo, já homologados por eles, o que garante a durabilidade e a correta aplicabilidade dos materiais. “Além de fornecerem aos fabricantes de máquinas, essas indústrias também colocam à disposição do mercado peças originais com a mesma confiabilidade, mas com custos mais atraentes”, conclui.

Saiba mais:

Sabó: www.sabo.com.br

Union: www.unionps.com.br

Ved System: vedsystem.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade