A lubrificação de rolamentos

Em se tratando de rolamentos, o primeiro aspecto a ser levado em conta nos estudos sobre sua aplicação é se a lubrificação será feita com óleo ou graxa (confira no quadro da pág. 69 as principais características de cada uma dessas alternativas). Os óleos utilizados na lubrificação de rolamentos devem ser minerais de alta qualidade ou sintéticos, com propriedades similares. A seleção depende de fatores como velocidade, carga, temperatura de funcionamento e sistema de lubrificação.

O óleo funciona melhor em aplicações de alta velocidade ou altas temperaturas, podendo ser refrigerado para aumentar a capacidade de remoção de calor. Com ele, torna-se mais fácil controlar a quantidade de lubrificante que passa pelo rolamento, embora seja mais difícil reter o óleo em seu interior e mantê-lo limpo dentro do sistema.

SISTEMAS

De modo geral, podem ser usad

Em se tratando de rolamentos, o primeiro aspecto a ser levado em conta nos estudos sobre sua aplicação é se a lubrificação será feita com óleo ou graxa (confira no quadro da pág. 69 as principais características de cada uma dessas alternativas). Os óleos utilizados na lubrificação de rolamentos devem ser minerais de alta qualidade ou sintéticos, com propriedades similares. A seleção depende de fatores como velocidade, carga, temperatura de funcionamento e sistema de lubrificação.

O óleo funciona melhor em aplicações de alta velocidade ou altas temperaturas, podendo ser refrigerado para aumentar a capacidade de remoção de calor. Com ele, torna-se mais fácil controlar a quantidade de lubrificante que passa pelo rolamento, embora seja mais difícil reter o óleo em seu interior e mantê-lo limpo dentro do sistema.

SISTEMAS

De modo geral, podem ser usados diversos sistemas de lubrificação de rolamentos, incluindo gotejamento, circulação pressurizada, banho de óleo, nuvem e outros. Cada um deles atende melhor a determinadas aplicações. No conjunto, um sistema típico de lubrificação é composto por reservatório, bomba, tubulações e filtro. Em alguns casos, usa-se ainda um radiador ou trocador de calor.

O banho de óleo prevê a criação de um reservatório na carcaça, pelo qual passam os componentes móveis do rolamento. Nesse caso, o nível de óleo deve permanecer abaixo do centro do componente rotativo mais baixo. Já em aplicações de velocidade mais alta, deve-se usar níveis mais baixos para evitar a agitação excessiva.

Escolha entre óleo ou graxa depende de fatores como velocidade, carga, temperatura de funcionamento e sistema de lubrificação

Os sistemas de circulação têm a vantagem de possibilitar lubrificação e refrigeração adequadas, além de assegurar maior controle do lubrificante que passa pelo rolamento. A circulação, por sua vez, facilita a remoção de impurezas, que podem ser retidas com um conjunto de filtragem. Também é mais adequada para componentes com diversos rolamentos.

Já o sistema de nebulização é utilizado em aplicações de alta velocidade e serviço contínuo, permitindo o controle cuidadoso da quantidade de lubrificante que chega aos rolamentos. O controle da aplicação por esse processo é feito por meio da medição da temperatura dos rolamentos.

ÓLEOS

Classificados em derivados de petróleo e sintéticos, os óleos lubrificantes estão disponíveis no mercado em diferentes formas, para aplicação nas áreas automotiva, industrial, de aviação e outras.

Utilizados na maioria das atividades de lubrificação, os óleos derivados de petróleo são produzidos a partir de hidrocarbonetos obtidos no processo de refino, aos quais são acrescentados aditivos para melhoria de determinadas características. Já os óleos sintéticos abrangem uma grande variedade de aplicações, compreendendo polialfaolefinas (PAO), poliolefinas, poliglicóis, silicones e vários ésteres. De modo geral, são menos sujeitos à oxidação e mantêm a lubrificação mesmo em temperaturas extremas.

Lubrificação de rolamentos pode ser feita por gotejamento, circulação pressurizada, banho de óleo, nuvem e outros sistemas

Os óleos de poliolefinas têm uma composição química e viscosidade semelhante à dos derivados de petróleo. Por essa razão, são mais usados em temperaturas extremas (altas ou baixas) ou quando se deseja garantir uma vida mais longa ao lubrificante. Os óleos produzidos a partir de ésteres, silicone e poliglicóis possuem uma composição bastante diferente dos citados anteriormente.

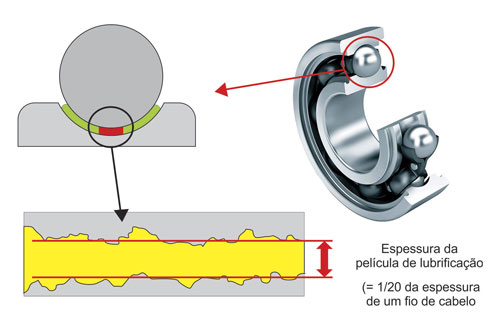

Como suas propriedades físicas podem ser inferiores aos demais, esses tipos de óleos sintéticos tendem a gerar uma película de espessura menor que a de um óleo derivado de petróleo de mesma viscosidade e temperatura de operação, o que pode reduzir a resistência à fadiga e acelerar o desgaste.

Aliás, para se definir a viscosidade necessária a uma determinada aplicação, é preciso levar em conta fatores como carga, velocidade, regulagem do rolamento, tipo de óleo e características ambientais. Geralmente, óleos de alta viscosidade são usados em aplicações de baixa velocidade ou de alta temperatura ambiente, enquanto óleos de baixa viscosidade, ao contrário, são utilizados em aplicações de alta velocidade ou de baixa temperatura do ambiente.

CLASSIFICAÇÕES

Existem diversas classificações de óleos baseadas na viscosidade. A mais usada para óleos automotivos e de caixas de engrenagens é a da Society of Automotive Engineers (SAE). Já a American Society for Testing Materials (ASTM) e a International Organization for Standardization (ISO) estabeleceram graus de viscosidade especificamente para fluidos industriais.

O tipo mais comum de lubrificante industrial é o de aplicação geral, usado em todas as aplicações em que não há necessidade de considerações especiais. Com viscosidade entre 32 e 230 graus ISO, esses óleos são derivados de petróleo de alta viscosidade, recebendo aditivos inibidores de corrosão e oxidação.

Geralmente, a lubrificação com graxa é utilizada em aplicações de velocidade baixa a moderada

Mas rolamentos instalados em aplicações com solicitação mais pesada precisam óleos de extrema pressão (EP), capazes de suportar cargas anormais de choque e que são usados com frequência em sistemas de equipamentos pesados, como transmissões automáticas, por exemplo.

Os óleos EP também são derivados de petróleo e possuem alto índice de viscosidade, com aditivos inibidores de corrosão e oxidação (inclusive na presença de umidade), antiespumantes e de resistência à pressão extrema. A viscosidade compreende os graus ISO/ASTM 100 a 460.

GRAXA

Geralmente, a lubrificação com graxa é utilizada em aplicações de velocidade baixa a moderada, que trabalham em temperaturas dentro da faixa de operação da graxa. Normalmente, as graxas são produzidas a partir de derivados de petróleo, aos quais são adicionados espessantes na forma de sabões metálicos (lítio, alumínio, cálcio, bário). Recentemente, também têm sido utilizados óleos sintéticos com espessantes orgânicos ou inorgânicos.

Frequência de aplicação é definida pela temperatura de operação e eficiência de vedação

As graxas à base de cálcio e alumínio possuem excelente resistência à água e são usadas em aplicações onde haja essa necessidade, enquanto as graxas à base de lítio têm aplicação geral, sendo usadas em mancais e aplicações industriais. Já as graxas de base sintética (ésteres e silicones) são formuladas com espessantes e aditivos convencionais e mantêm suas propriedades em temperaturas superiores às de trabalho das graxas de derivados de petróleo, podendo trabalhar em temperaturas entre -73 e 288ºC.

O uso da poliureia como espessante de óleos lubrificantes representa um dos avanços mais significativos da lubrificação nos últimos 30 anos. O desempenho das graxas a base de poliureia é excepcional em uma larga faixa de aplicação de rolamentos. Por isso, ganhou em pouco tempo a aceitação dos fabricantes para uso em rolamentos blindados, lubrificados na fábrica.

APLICAÇÃO

Como regra geral, a graxa ideal para cada aplicação deve ser macia, sem fibras e livre de ingredientes quimicamente ativos. Seu ponto de gota deve estar muito acima da temperatura de operação. Também é importante usar a quantidade adequada de graxa em cada aplicação, enchendo-se de um terço até a metade da cavidade do rolamento. A falta ou o excesso de graxa causará geração excessiva de calor, com redução da viscosidade e do efeito lubrificante, além da possível separação de alguns de seus componentes.

A entrada de partículas pode causar contaminação e danos, encurtando a vida do rolamento. Nesse sentido, poeira ou resíduos metálicos decorrentes do desgaste de algum componente são contaminantes frequentes. Mas a água e a umidade também atacam a superfície do rolamento, reduzindo sua resistência à fadiga.

Algumas graxas, inclusive, asseguram proteção contra esta contaminação, como as opções a base de cálcio e alumínio. Já as graxas a base de sódio são solúveis em água e, portanto, não devem ser usadas nessa situação.

Por fim, a frequência de lubrificação é definida pela temperatura de operação e pela eficiência de vedação. Desse modo, vedações pouco eficientes causam perda maior de graxa, obrigando a adições mais frequentes. A troca deve ser feita sempre que a graxa perder suas propriedades lubrificantes, geralmente devido a fatores como contaminação, alta temperatura, presença de água, oxidação e outros.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade