Sistema elétrico exige regularidade nos cuidados

Na medida em que se colocam máquinas e caminhões em operação no canteiro de obras, invariavelmente já se deve pensar em sua manutenção no período de ocupação. A tarefa é essencial para evitar atrasos no cronograma do projeto por conta de indisponibilidade de equipamentos.

Muitas vezes, a preocupação é manter a parte mecânica pronta para executar os pesados serviços de uma construção. Isso é particularmente crítico no que se refere ao sistema elétrico, sem o qual o motor nem mesmo tem como ser acionado. “Além de serem responsáveis pela partida do motor e acionamento de diversos componentes essenciais para a segurança da operação, como faróis e limpadores de para-brisa, os sistemas elétricos em equipamentos pesados também garantem o funcionamento de componentes que integram o aparato eletrônico dessas máquinas”, explica Ricardo Giulett, consultor técnico da Sot

Na medida em que se colocam máquinas e caminhões em operação no canteiro de obras, invariavelmente já se deve pensar em sua manutenção no período de ocupação. A tarefa é essencial para evitar atrasos no cronograma do projeto por conta de indisponibilidade de equipamentos.

Muitas vezes, a preocupação é manter a parte mecânica pronta para executar os pesados serviços de uma construção. Isso é particularmente crítico no que se refere ao sistema elétrico, sem o qual o motor nem mesmo tem como ser acionado. “Além de serem responsáveis pela partida do motor e acionamento de diversos componentes essenciais para a segurança da operação, como faróis e limpadores de para-brisa, os sistemas elétricos em equipamentos pesados também garantem o funcionamento de componentes que integram o aparato eletrônico dessas máquinas”, explica Ricardo Giulett, consultor técnico da Sotreq.

Por isso, a manutenção preventiva e corretiva de sistemas elétricos e eletrônicos em caminhões e máquinas pesadas exige uma regularidade rigorosa. “Para os procedimentos preventivos, é importante priorizar as substituições de rolamentos de alternadores, porta escovas (no motor de partida), borne de bateria (os dois pontos que conectam o chicote elétrico à bateria) e limpeza dos conectores”, destaca Julio Cesar da Costa Silva, superintendente da HBSP, especialista em maquinário de construção e soluções em tecnologia, que atua em parceria com a Passarelli Engenharia.

O superintendente alerta ainda para a necessidade de verificação diária dos sinais luminosos no painel, bem como da iluminação externa do equipamento. “Com relação à manutenção corretiva, é necessário manter um estoque mínimo de peças críticas à operação, evitando que o equipamento permaneça parado, aguardando reposição”, afirma.

Para Giulett, a manutenção corretiva só é necessária quando os equipamentos não passaram pelos demais tipos de manutenção. “Ou quando foram negligenciados até apresentarem problemas no canteiro”, complementa.

Segundo Carlos Johansen, gerente de serviços e pós-vendas da JCB, antes de qualquer intervenção é preciso ler o manual que acompanha a máquina, que traz o check-list de manutenção a ser conduzido de forma específica. “Há muita coisa que parece básica, mas as pessoas não seguem o procedimento”, diz Johansen.

O especialista aponta ainda a rotatividade de pessoas que operam uma máquina, cada uma delas com um jeito próprio de trabalhar, dificultando a manutenção regular. “Nas obras em que atuei, a maioria das falhas estava relacionada principalmente ao alternador, motor de arranque e baterias”, lembra Costa Silva, da HBSP. “São itens críticos à operação, pois quando apresentam falhas impossibilitam que a equipe continue com a análise dos demais sistemas, como hidráulico, mecânico, pneumático e mecatrônico”.

Além disso, ele destaca a importância de elaborar e executar um plano de manutenção preventiva. “Caso ainda não seja o suficiente para atender às situações da obra, deve-se analisar e identificar o motivo das falhas recorrentes e, então, atualizar os planos para o tipo de operação no qual o equipamento está inserido”, afirma.

Por sua vez, o consultor da Sotreq diz que é bom ter em mãos o diagrama do circuito elétrico original do fabricante. “Nele, o profissional encontrará todas as ligações elétricas do equipamento, identificando onde começa e termina cada fio e, até mesmo, se há relé ou fusível no percurso da fiação”, cita Giulett.

Sistemas elétricos acionam componentes essenciais para a segurança da operação

COMPONENTES

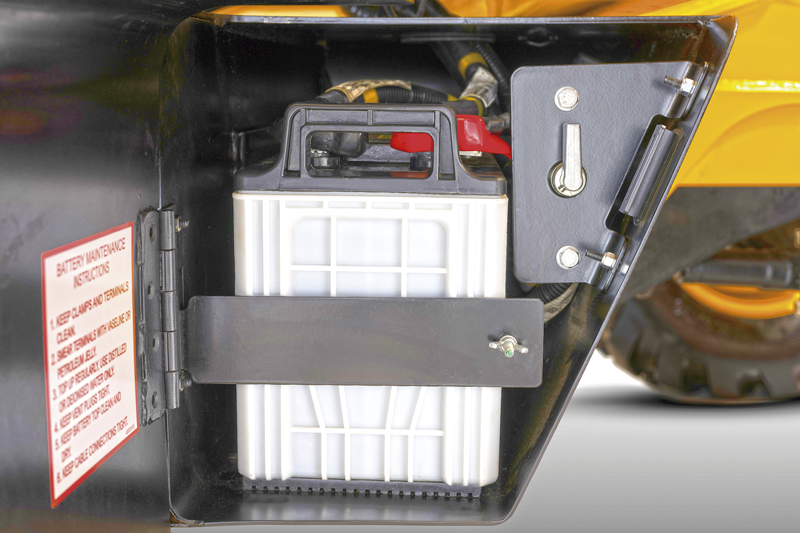

Principal componente elétrico de qualquer veículo automotor, a bateria exige análise diária de suas condições. De acordo com Johansen, da JCB, é comum surgir oxidação nos polos – onde estão os bornes. “Pode-se soltar o polo e lavar com água quente, usando uma escovinha para tirar a oxidação”, orienta.

Para fazer a limpeza nos polos da bateria, é necessário soltar antes o cabo negativo e depois o positivo – soltar primeiro o positivo e encostá-lo inadvertidamente na carcaça causa curto-circuito. Testar a carga da bateria, para avaliar sua integridade, também é algo corriqueiro. Em geral, esses testes são feitos com voltímetros.

Além disso, manter as baterias bem-fixadas, com os terminais sempre bem-apertados, é outra prática recomendada. “Atualmente, com o aumento de eletrônica embarcada nos equipamentos, exige-se uma fonte de alimentação maior para transferência de energia”, afirma Giulett. “Quando desligamos a máquina na chave de partida, percebemos que ainda existe um ‘residual’ de alimentação, devido aos capacitores, fontes e outros componentes internos de sistemas elétrico-eletrônicos, ocasionando uma demanda maior de alimentação da bateria.”

Nesses casos, diz ele, a recomendação é que, em momentos ociosos e após o término do trabalho, a chave geral do equipamento seja desligada, para não diminuir a vida útil da bateria. “Várias situações costumam causar fuga de corrente, que muitas vezes é identificada somente quando não se consegue ligar o veículo”, observa.

O gerente Johansen conta que, em certa ocasião, a bateria de uma máquina passou a descarregar em poucas horas após uma soldagem, especialmente quando o equipamento era parado. Na soldagem, ele relata, um dos aterramentos (fio terra) do veículo foi danificado, causando fuga de carga. “Procedimentos de soldas em partes estruturais podem provocar danos aos módulos de controles eletrônicos e, se o procedimento correto não for seguido, pode ocasionar até princípio de incêndio”, adverte Giulett, da Sotreq.

Maioria das falhas está relacionada a alternador, motor de arranque e baterias

Em máquinas e caminhões, o aterramento elétrico é feito com parafusos presos ao chassi. Desse modo, Johansen orienta que devem ser feitas duas verificações: se os parafusos precisam de aperto e eventuais limpezas por conta de oxidação.

Em relação aos chicotes (condutores elétricos), o mais importante é protegê-los quando há necessidade de desinstalação. “Para isso, coloca-se um saquinho no extremo para protegê-lo, evitando cair terra ou água”, orienta, citando um cuidado que deve ser tomado também com cabos elétricos. “Durante a operação, a fiação pode sofrer avarias causadas por anomalias, como corte por pedra ou rompimento durante uma movimentação brusca”, completa Giulett. “Ou mesmo como decorrência da vida útil alongada, quando as proteções se tornam mais frágeis.”

O consultor lembra que, ao se identificar o local da avaria, é importante retirar totalmente a fiação e instalar uma nova, oriunda de fábrica e que tenha sido fabricada com as mesmas especificações da original. “É comum que alguns mecânicos improvisem um chicote elétrico no próprio canteiro, em um procedimento que pode ser o início de muitos problemas, como curto-circuito”, ressalta.

Em máquinas e caminhões, o aterramento elétrico é feito com parafusos presos ao chassi

Outro item essencial do sistema elétrico que deve ser avaliado no dia a dia são as luzes e avisos sonoros. No que se refere às luzes, a ação pode ser feita visualmente, para saber se funcionam corretamente. Já os avisos sonoros, em geral acionados quando o veículo dá ré, requerem testes práticos cotidianos.

É importante frisar que luzes de freio, setas e faróis, além da sinalização sonora, são elementos fundamentais de segurança do operador e das pessoas que trabalham próximas a caminhões e máquinas pesadas em um canteiro. Portanto, a manutenção desses componentes é prioritária.

AMBIENTE

O canteiro de obras é caracterizado pela presença dispersa de pó e água, além de áreas confinadas e abrasivas. Assim, o contato com esse ambiente requer cuidados especiais para máquinas pesadas e caminhões.

Dependendo do ambiente em que estão sendo operados, os equipamentos se tornam ainda mais vulneráveis. Para Costa Silva, da HBSP, identificar a natureza da operação e o fator ambiente é crucial para que se possa prevenir falhas recorrentes em algumas aplicações. “Em regiões próximas ao litoral temos a maresia”, exemplifica. ‘Com o passar do tempo, ela acaba por produzir zinabre nos conectores elétricos, ocasionando problemas no sistema de partida e no monitoramento dos equipamentos.”

Já locais onde há muita poeira, afirma, causam problemas em alternadores e motores de arranque, tendo em vista que o acúmulo de partículas acaba por danificar esses componentes. “Já em áreas de precipitação de chuva, o problema passa a ser a parte de iluminação”, completa Costa Silva. “Assim, é preciso identificar cada situação e agir de maneira preventiva, a fim de manter os equipamentos sempre em condições de produzir com confiabilidade.”

Em canteiros de obras instalados em clima seco, o problema geralmente é o ressecamento de chicotes. “Todavia, os principais cuidados em sistemas elétricos se referem à entrada de intempéries, agentes corrosivos e umidade, especialmente em rolamentos de motores elétricos, conectores, alternadores e isolação elétrica”, lista Giuliett, da Sotreq.

Dependendo do ambiente de operação, equipamentos se tornam mais vulneráveis

Já para realizar a lavagem de máquinas pesadas e caminhões, normalmente usa-se jato pressurizado. “Apesar de vários componentes elétricos instalados em máquinas de construção já possuírem certificação IP 67 (proteção contra poeira e água), o fato de se direcionar a pressão de água além do especificado também pode danificar o componente elétrico”, alerta Johansen. “Por isso, durante a lavagem da máquina deve-se evitar o jato de água em direção ao alternador e ao motor de partida, assim como nos demais itens elétricos.”

Veículos elétricos ampliammanutenção no segmento

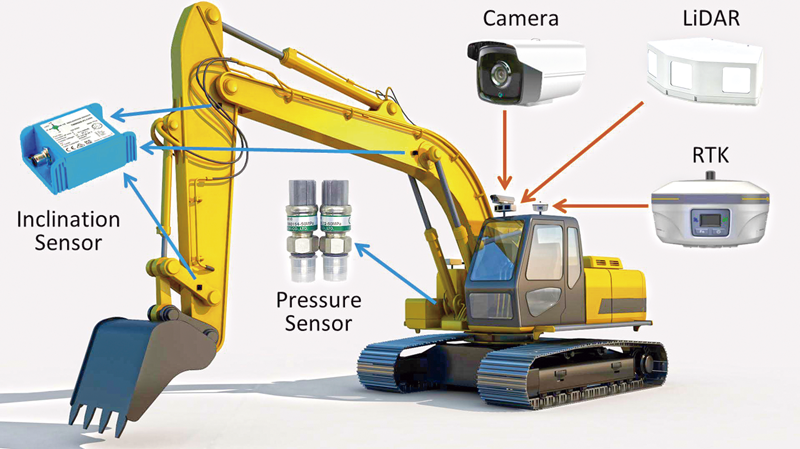

Tendência irreversível no setor, os veículos elétricos tornarão ainda mais importantes os cuidados com o sistema elétrico. A telemetria, por exemplo, avançou bastante no universo de máquinas e caminhões. Segundo Julio Cesar da Costa Silva, superintendente da HBSP, a ferramenta tornou-se imprescindível para as equipes de gestão de manutenção, permitindo que atuem de forma remota e mais assertiva. “Essa ferramenta fornece informações sobre os pontos críticos do equipamento e, com isso, a equipe de manutenção consegue se preparar e atuar na correção dos problemas, evitando parada e perda de produção nos equipamentos”, afirma.

Tecnologia embarcada expande a presença de componentes elétricos nos equipamentos

Atualmente, muitas máquinas já possuem módulos específicos de monitoramento de sistemas elétricos, como bateria, alternador e sinalização. Esses sistemas são capazes de fornecer informações sobre as condições dos itens elétricos na palma da mão do operador. Isso elimina, por exemplo, o uso de equipamentos externos para medições dos diversos componentes elétricos convencionais presentes no veículo.

Em algumas ações de uma máquina, as funções são realizadas conjugando os sistemas mecânico e elétrico. Mas na nova realidade de equipamentos movidos a eletricidade, dependendo do caso, o sistema elétrico será único, exigindo observar nesse campo um número muito maior de componentes, que não existem em um veículo de motor de combustão interna convencional. “Assim, a manutenção elétrica crescerá bastante em importância”, prevê o especialista.

Saiba mais:

HBSP: https://www.passarelli.com.br/hbsp

JCB: www.jcb.com/pt-br

Sotreq: www.sotreq.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade