Sinergia em longas extensões

Em qualquer área da engenharia, o conhecimento propicia avanços. Isso não é diferente no segmento de obras rodoviárias, que requer um grau elevado de sincronismo entre cadência logística, máquinas e abastecimento de material. Quanto mais sinergia houver entre esses processos, mais satisfatórios serão os índices de produtividade, numa conexão vital para a eficiência do empreendimento e, acima de tudo, para a qualidade final do trabalho executado.

Em obras de longa extensão, os diferenciais de produtividade têm maior evidência em função das tecnologias utilizadas. Por isso, as distâncias e os processos logísticos precisam ser estabelecidos logo de início, já no projeto da obra. Assim, é possível obter ganhos relevantes em eficiência se, por exemplo, o britador – fixo ou móvel – for instalado próximo à jazida, a fim de facilitar o transporte de blocos de rocha extr

Em qualquer área da engenharia, o conhecimento propicia avanços. Isso não é diferente no segmento de obras rodoviárias, que requer um grau elevado de sincronismo entre cadência logística, máquinas e abastecimento de material. Quanto mais sinergia houver entre esses processos, mais satisfatórios serão os índices de produtividade, numa conexão vital para a eficiência do empreendimento e, acima de tudo, para a qualidade final do trabalho executado.

Em obras de longa extensão, os diferenciais de produtividade têm maior evidência em função das tecnologias utilizadas. Por isso, as distâncias e os processos logísticos precisam ser estabelecidos logo de início, já no projeto da obra. Assim, é possível obter ganhos relevantes em eficiência se, por exemplo, o britador – fixo ou móvel – for instalado próximo à jazida, a fim de facilitar o transporte de blocos de rocha extraídos do maciço até o equipamento. Porém, há muito mais.

LOGÍSTICA

É o caso do transporte de agregados da unidade de britagem até a usina, que deve ser realizado de forma a mantê-la sempre ‘alimentada’, além de evitar excesso de agregados estocados, que formam pilhas demasiadamente altas e geram desconformidade do material por segregação mecânica.

Por isso, segundo o gerente de marketing da Ciber, Jandrei Goldschmidt, a usina precisa ser instalada em local próximo ao ponto de aplicação.

Parece óbvio, mas nem sempre a regra é seguida. “A instalação em um ponto geograficamente intermediário do trecho a ser construído reduz a distância de transporte da mistura até o ponto de aplicação”, diz. “Em uma obra de pavimentação com 100 km de extensão, por exemplo, se a usina estiver a 50 km dos extremos, facilita a logística de transporte da mistura.”

Outra possibilidade seria instalar duas usinas, em distâncias de 1/3 do comprimento total da obra, incorrendo em frentes distintas de trabalho. De acordo com Goldschmidt, a quantidade de caminhões para transporte da mistura depende, sobretudo, da taxa de produção da usina, mas também da distância entre a usina e o ponto de aplicação. “Essa distância pode ser alterada conforme o andamento da obra e fatores como tempo de deslocamento, tempo de set up, recursos e necessidades específicas, capacidade de carga de cada caminhão, taxa de aplicação da mistura pela vibroacabadora, geometria e velocidade ótima de pavimentação, além da tecnologia de pré-compactação do equipamento”, acrescenta.

Via de regra, o conjunto de equipamentos depende essencialmente da velocidade de avanço da obra, para garantir um fluxo produtivo constante, desde a britagem até a pavimentação da mistura. Em linhas gerais, é preciso estimar a velocidade de avanço em toneladas (t) ou metros cúbicos (m3) e, a partir desse ponto, realizar o cálculo de trás para frente, ou seja, dimensionando-se os rolos compactadores, vibroacabadora, usina e, por fim, a unidade de britagem. “Seguindo essa lógica, a capacidade de produção vai aumentando do rolo para a britagem e a diferença é consumida pela logística”, avalia o gerente, ressaltando que a definição do peso e tipo de compactadores depende do tipo de mistura asfáltica e geometria do pavimento. “Não existe fórmula que defina o tipo de rolos e seus pesos”, acentua Goldschmidt. “É necessário entender as necessidades específicas da obra, buscando sempre uma compactação constante e a densidade requerida.”

CAMADAS

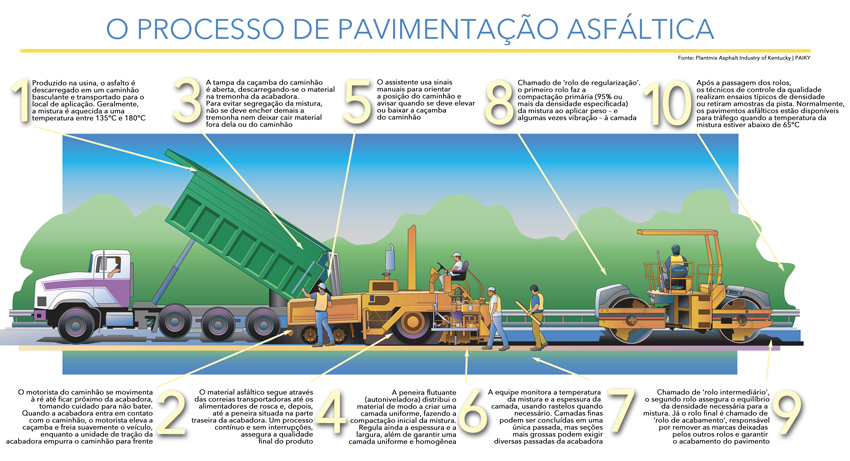

Após a compactação, o leito da estrada é impermeabilizado e são aplicadas as camadas asfálticas iniciais. Algumas vias recebem apenas uma camada, mas outras possuem duas ou três. E, normalmente, as camadas inferiores têm granulometria mais grossa, projetada para receber a carga dos veículos. “Também conhecida como camada de rolagem, a camada superior geralmente é mais fina, para dar maior conforto e segurança ao usuário”, comenta Carlos Santos, gerente de vendas da Dynapac Brasil.

Um material frequentemente utilizado na pavimentação é o Concreto Betuminoso Usinado à Quente (CBUQ). “Como a temperatura e consistência precisam estar em condições ideais no momento da aplicação, isso torna essa etapa ainda mais sensível a problemas de sincronismo entre fornecimento e aplicação, assim como de gestão da qualidade”, ele observa. “No caso da compactação do solo, é até possível reaproveitar algum solo que tenha sido compactado erroneamente e utilizá-lo para refazer o leito. Mas na pavimentação, o reaproveitamento do material se torna mais difícil em caso de falhas.”

Assim, os equipamentos utilizados para transporte, aplicação e acabamento precisam trabalhar em sincronismo com a usina que prepara a massa asfáltica. Por sua vez, a usina também deve estar alinhada ao processo que envolve os agregados e o ligante betuminoso, sendo mais comum o CAP (Cimento Asfáltico de Petróleo). “Seu dimensionamento precisa estar adequado, para atender à cadeia de pavimentação”, diz Santos.

Se a usina estiver subdimensionada, produzirá pouca massa asfáltica, tornando-se um gargalo para a produção. A partir desse ritmo, os agregados provenientes da pedreira e o CAP oriundo de refinaria podem se avolumar, demandando espaço maior (e possivelmente não planejado) para estocar todo esse material. “Isso também vai ocasionar caminhões, pavimentadoras e compactadores parados e toda a equipe de pavimentação ociosa, gerando custo”, adverte. “Já se a usina estiver superdimensionada, a pedreira ou a refinaria não conseguem acompanhar a demanda e a usina fica ociosa, consumindo energia e aumentando o custo de produção.”

Conjunto de equipamentos depende da velocidade de avanço da obra, mantendo constante o fluxo

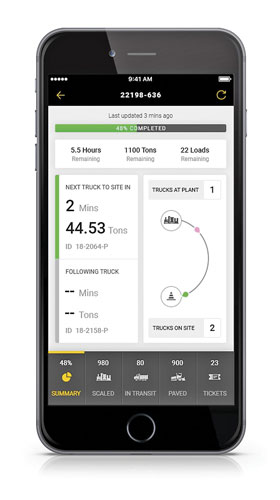

Segundo a consultora de marketing da Caterpillar, Mariana Mochizuki, as paradas decorrentes por falta de material na pavimentadora causam ainda diferenças de temperatura, o que provoca defeitos na capa de asfalto. “Para controlar cada etapa do processo, já existem soluções de monitoramento como a ‘eRoutes’, uma ferramenta que ajuda a tomar ações rápidas para resolver problemas e otimizar a performance”, conta.

Aliás, outro fator importante é que a qualidade da pavimentação depende do tempo disponível antes de o asfalto esfriar. Ou seja, os compactadores devem trabalhar na zona de temperatura correta. Nesse ponto, o gerente de pavimentação da Caterpillar, Paulo Roese, reforça que a quantidade de compactadores e o ritmo de trabalho estão relacionados à velocidade da vibroacabadora e largura de pavimentação. “Mas o ritmo operacional da pavimentação também está atrelado à capacidade da usina e ao fluxo de caminhões”, afirma. “Esses fatores indicam a quantidade e modelos de máquinas necessários à obra.”

Para realizar esse cálculo, a Caterpillar desenvolveu uma calculadora de pavimentação, um aplicativo gratuito disponível para iOS e Android. Nela, o usuário pode inserir as informações sobre produção de asfalto na usina, quantidade de caminhões, tempo de trânsito, largura e espessura de pavimentação, de modo que o aplicativo indica a velocidade ideal de pavimentação e compactação, assim como o modelo e a quantidade de compactadores. “No final, também é possível gerar um relatório”, diz Roese.

TEMPERATURA

Ainda no que se refere à temperatura, é a variação entre a mistura asfáltica e o ar ambiente que indica a taxa de perdas, que é mais baixa no transporte. “Uma perda importante de temperatura ocorre a partir do basculamento da mistura do caminhão para a vibroacabadora”, explica Goldschmidt, da Ciber.

Novas ferramentas de monitoramento ajudam tomar ações rápidas na resolução de problemas

Novas ferramentas de monitoramento ajudam tomar ações rápidas na resolução de problemas

Desse modo, o fator ‘tempo de deslocamento’ influencia pouco na perda de temperatura, porém deflagra um fenômeno de envelhecimento do ligante asfáltico, proporcional ao tempo de exposição da mistura ao ar antes da aplicação. De toda forma, também existem algumas soluções técnicas para minimizar a perda de temperatura da mistura asfáltica durante o transporte.

Primeiramente, quanto menor for a distância entre a usina e a aplicação na obra, menor será a perda. “Mesmo que a perda de calor seja baixa ao longo do trajeto, é recomendável cobrir o caminhão com uma lona, independentemente do tipo de mistura, o que irá auxiliar a reduzir a velocidade de queda da temperatura durante o transporte”, recomenda Goldschmidt.

Para Roese, da Caterpillar, o planejamento é a base de tudo. “A ferramenta eRoutes também indica eventuais demoras dos caminhões no transporte da massa”, diz ele. “Assim, o supervisor pode identificar o problema em tempo real e tomar decisões como, por exemplo, mudar de rota para evitar atrasos no trânsito.”

Outra forma de evitar a perda ou segregação de temperatura é utilizar veículos de transferência. A Weiler é uma das empresas que oferecem soluções para o problema, proporcionando fluxo contínuo de material e permitindo à vibroacabadora trabalhar de forma constante e sem interrupções. Essa solução também melhora a homogeneização dos agregados e elimina o risco de choque entre o caminhão e a vibroacabadora.

Nesse ponto, Santos, da Dynapac, é enfático ao recomendar a adequação da frota de caminhões para evitar perdas de temperatura, paralisação da usina e ociosidade da frente de trabalho. “Quanto mais extenso for o trajeto, maior deve ser a quantidade de caminhões para levar a massa asfáltica à obra”, orienta. “Esse cuidado com o transporte se faz necessário para manter um fluxo contínuo e constante de material na pavimentadora.”

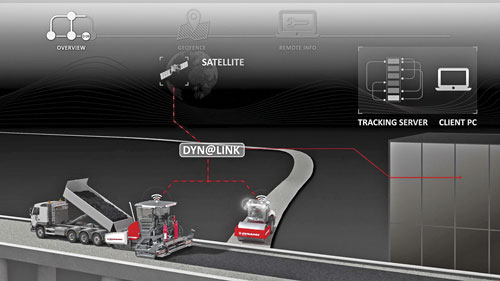

Para auxiliar nesse processo, a Dynapac desenvolveu tecnologias que permitem fazer o monitoramento remoto de volumes, temperaturas, aplicação e acabamento. É o caso da alimentadora móvel MF 2500, que permite transferir o material de forma contínua, sem que a acabadora tenha contato com o caminhão. Isto elimina um problema comum, que ocorre quando a pavimentadora encosta no caminhão durante a troca, gerando solavancos e deixando marcas no pavimento. “Essa marca é imperceptível a olho nu, mas quando se está trafegando na estrada em alta velocidade percebe-se o impacto nada agradável do defeito”, reforça Santos.

Tecnologia otimiza a interação entre os equipamentos na frente de trabalho

Há ainda outras opções. Segundo Edson Bezerra, gerente de vendas da Bomag Marini, os tanques de armazenamento também são soluções indicadas para manter a qualidade e temperatura da massa asfáltica. A fabricante, ele informa, desenvolve tanques com isolamento térmico, proteção externa e aquecimento indireto por serpentina interna, garantindo que as propriedades do material sejam mantidas. “Dessa forma, a perda de temperatura é minimizada, especialmente para projetos de larga escala”, assegura.

ACABAMENTO

Por fim – mas não menos importante –, vem o processo de compactação e acabamento. Novamente, o sincronismo é essencial nessa tarefa, uma vez que após a massa asfáltica ser aplicada, há pouco tempo para compactá-la antes que esfrie. “Como são poucos minutos, o dimensionamento da frota de rolos compactadores precisa ser bem-feito, para otimizar o trabalho e atingir a qualidade desejada”, reforça Santos, da Dynapac.

O especialista cita uma série de critérios nessa etapa, como cobrir a área em questão de minutos, adequação do rolo compactador à largura do pavimento, atenção à carga estática linear (no caso de rolos lisos) e à pressão de contato com o solo (no caso de rolos de pneus), assim como espessura da camada, tipo e grau de acabamento superficial, temperatura ambiente e grau de compactação desejado. “Se a frota de rolos compactadores for subdimensionada, a massa asfáltica irá esfriar antes de atingir a compactação desejada, ou seja, todo o trabalho será simplesmente perdido”, sublinha. “Já se houver superdimensionamento, haverá ociosidade e, portanto, desperdício de recursos.”

Tanques de armazenamento mantêm a temperatura e as propriedades do asfalto

Para acompanhar a compactação da massa asfáltica com os rolos, a Dynapac dispõe de sensores de temperatura integrados à tecnologia ‘Dyn@lizer’, assim como a solução ‘Evib’ para medição das camadas asfálticas. “Ou seja, muito semelhante ao controle de compactação que é feito com o solo do leito da pista”, diz Santos.

Terminada a empreitada, Bezerra, da Bomag, recomenda a manutenção preventiva da frota para preservar a qualidade original dos equipamentos, com a substituição por peças genuínas de componentes eventualmente comprometidos, manutenção dos sistemas e revisão esporádica do conjunto, de acordo com a operação e a periodicidade recomendada para o equipamento. “Além das recomendações usuais, para obras de grande porte deve haver um cuidado especial com os sistemas mais exigidos, como é o caso do sistema de transporte de material, que deve oferecer maior resistência ao desgaste por meio do uso de componentes de alta durabilidade, especialmente as aletas dos helicoidais”, orienta o especialista.

Também é fundamental, ele prossegue, que o silo ofereça um design inteligente, evitando potenciais problemas na pavimentação de grandes volumes, como o acúmulo de material – que pode paralisar a operação. Outro fator importante diz respeito ao painel de operação, a partir do qual a produção se inicia, que precisa ser facilmente substituído. “Por garantir uma operação contínua e produtiva, a acessibilidade para manutenção também é um fator decisivo na escolha do equipamento”, acresce Bezerra.

Nas vibroacabadoras, por exemplo, é importante ter fácil acesso aos pontos de manutenção e componentes de alta durabilidade. “Nas soluções mais avançadas, cada função é controlada por um único interruptor, que pode ser substituído separadamente”, ele exemplifica.

Saiba mais:

Bomag: www.bomag.com/br-pt

Caterpillar: www.cat.com/pt_BR

Ciber: www.wirtgen-group.com/pt-ao/empresa/ciber

Dynapac: https://dynapac.com/br-pt

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade