Cortes na superfície

Quando o assunto é pavimentação, a fresagem e o grinding constituem técnicas que estão entre as mais utilizadas no mundo todo, mas que se diferenciam em aplicação e finalidade, embora muitas vezes sejam erroneamente consideradas idênticas, até por apresentarem similaridades. Enquanto a fresagem tem como conceito básico a remoção de material do pavimento, seja de asfalto ou concreto, o grinding é um tratamento superficial normalmente aplicado a pavimentos de concreto para melhorar a superfície, reduzindo ruídos e aumentando sua resistência à derrapagem.

Conceitualmente, as duas práticas possuem origem na técnica de usinagem mecânica, utilizada para desgaste ou corte de metais e outras peças. Por me

Quando o assunto é pavimentação, a fresagem e o grinding constituem técnicas que estão entre as mais utilizadas no mundo todo, mas que se diferenciam em aplicação e finalidade, embora muitas vezes sejam erroneamente consideradas idênticas, até por apresentarem similaridades. Enquanto a fresagem tem como conceito básico a remoção de material do pavimento, seja de asfalto ou concreto, o grinding é um tratamento superficial normalmente aplicado a pavimentos de concreto para melhorar a superfície, reduzindo ruídos e aumentando sua resistência à derrapagem.

Conceitualmente, práticas de fresagem e grinding têm origem na usinagem mecânica

Conceitualmente, as duas práticas possuem origem na técnica de usinagem mecânica, utilizada para desgaste ou corte de metais e outras peças. Por meio de várias arestas cortantes, que giram em movimento uniforme rotacional, as partículas de material são gradativamente removidas à medida que as ferramentas avançam pelo material.

No entanto, há diferenças importantes de tecnologia. Segundo Arthur Soldera, técnico de equipamentos da Bomag Marini, a fresagem é realizada por meio de um tambor com ferramentas de corte salientes em sua superfície, enquanto o grinding consiste em vários discos de corte posicionados lado-a-lado, obtendo o formato de um cilindro. “A técnica de fresagem pode ser utilizada para cortes profundos, em torno de 30 cm, quando é necessária uma manutenção mais intensa do cimento asfáltico”, explica o especialista. “Todavia, também pode ser aplicada em cortes mais superficiais, como 1 cm ou até menos, mas para que isso ocorra é necessário montar um tambor específico na fresadora, com uma quantidade maior de ferramentas de corte.”

Já o grinding, continua Soldera, é mais utilizado para trabalhos superficiais, que exigem qualidade já no acabamento do corte, uma vez que a superfície não receberá tratamentos posteriores. “Portanto, é diferente da fresagem, que mesmo em profundidades mais baixas necessita de recobrimento de uma nova camada de asfalto”, ele acresce.

TRATAMENTO

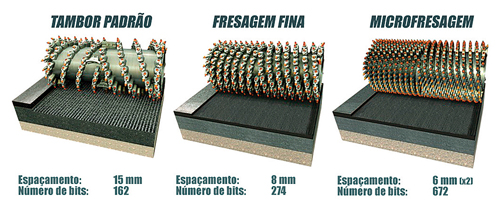

Basicamente, a técnica de fresagem permite duas aplicações: uma de remoção do pavimento para possibilitar uma nova pavimentação e outra para tratamento da superfície, diminuindo irregularidades e aumentando a resistência a derrapagens. “A fresagem é principalmente aplicada em pavimento flexível”, sublinha Brunno Schulz, especialista de produto e aplicação da Ciber. “A técnica é realizada por fresadoras, equipamentos que possuem um rolo fresador dotado de ferramentas de cortes (bits), que propiciam acabamentos superficiais e diferentes aplicações, dependendo da distância entre as linhas.”

De acordo com ele, um processo eficaz de melhoria da superfície exige um sistema de nivelamento preciso, independentemente da técnica utilizada, que seja capaz de manter o padrão estabelecido no projeto. “Sistemas como o Multiplex, da Wirtgen, auxiliam na diminuição das imperfeições longitudinais, melhorando o índice de irregularidade”, diz Schulz.

A fresagem é realizada por meio de um tambor com ferramentas de corte salientes em sua superfície

Desse modo, diferentes trabalhos podem ser realizados com o uso das fresadoras. Um deles é o gripping, uma técnica utilizada para proporcionar melhor aderência a veículos que passam por trechos sinuosos e escorregadios das vias, onde costuma haver poças de água ou respingos de óleo sobre o pavimento. Nesse caso, utiliza-se uma microfresadora com mais de 600 bits em seu rotor, que faz cortes de menos de 1 mm, estreitando as ranhuras do asfalto. “A microfresagem também integra o rol de trabalhos que podem ser realizados na manutenção de uma rodovia, seja para correção de ondulação, aumento de aderência em pátios de rolagens ou até mesmo eliminação de marcas nas vias”, ressalta o especialista.

‘LIXAMENTO’

Diferentemente da fresagem, a técnica de grinding é realizada por um equipamento dedicado, com procedimento apropriado. “Os discos realizam um ‘lixamento’ superficial da pista”, explica Schulz. “Para tanto, geralmente contêm diamante em sua composição, para aumentar a durabilidade.”

De modo geral, o grinding se assemelha à microfresagem por conferir esse tratamento superficial ao pavimento, em especial ao rígido, devido principalmente ao acabamento das juntas. Essas ranhuras aumentam a aderência dos pneus, o que é essencial para a contenção da velocidade das aeronaves em pistas de aeroportos, por exemplo, assim como em faixas de rolagem em rodovias.

Por padrão, a técnica é utilizada no acabamento, além de ajudar na dispersão de acúmulo de água, já que cria pequenos sulcos que facilitam o escoamento. “Se o pavimento possui uma estrutura em boas condições, mas necessita de melhoria em qualquer um destes aspectos, esse tratamento pode ser aplicado na sua superfície”, acrescenta Schulz.

Já para reduzir a velocidade em faixas de rodagem rodoviárias, acrescenta-se um nível de pavimento novo, com protuberância de 3 ou 4 mm. Nesse caso, como observa Ricardo Picarone Nogueira, especialista em desenvolvimento de negócios da Kennametal para a América do Sul, “o grinding é facilmente identificável, pois o motorista é obrigado a reduzir a velocidade quando trafega sobre faixas sonoras”.

Apesar dessas diferenças, tanto na fresagem como no grinding as ferramentas de corte são giradas por meio de acionamentos mecânicos. Esse movimento rotacional permite que, ao entrarem em contato com o asfalto, as ferramentas de corte removam o material de acordo com a profundidade em que forem introduzidas. “Devido à força centrífuga causada pelo movimento, o material removido é lançado tangencialmente em uma esteira transportadora, que o leva até um caminhão”, descreve Soldera.

ROTORES

Seja qual for a técnica utilizada, o especialista de produto da Caterpillar, Paulo Roese, reforça que a quantidade de bits dos rotores e o espaçamento entre eles fazem toda a diferença na operação. “Enquanto uma fresadora com modelo padrão sai de fábrica com 15 mm entre os bits, o modelo para fresagem fina possui 8 mm e o de microfresagem tem espaçamento ainda mais estreito, de 6 mm”, detalha. “Isso significa que, em um rotor convencional, há aproximadamente 180 bits, enquanto em outros modelos é possível estimar mais de 600 bits.”

Por meio de uma parceria com a Kennametal, a fabricante disponibiliza rotores de fresagem convencional, para fresagem fina e microfresagem. A diferença entre cada um está baseada no tipo de aplicação. O rotor convencional é apropriado para trabalhos pesados, em que é possível realizar fresagens de 2 mm, 5 mm, 15 mm ou 20 mm, retirando até mesmo a capa completa do pavimento, incluindo base, sub-base e camada de blindagem. “Assim, é possível fazer uma reforma parcial ou completa no pavimento, reparando buracos e problemas na base”, frisa Nogueira.

Já os rotores para trabalhos de microfresagem possuem perfil flexível e são apropriados para remoção de marcas, detritos como manchas de óleo e correções de trechos imperfeitos do pavimento. “Nesse tipo de trabalho, a pista é liberada para tráfego imediatamente após o serviço”, acrescenta Nogueira.

PRECISÃO

Recentemente, a indústria sentiu a necessidade de propiciar um fresado com maior qualidade, tornando possível manter controle permanente das camadas retiradas do pavimento e remover apenas a quantidade necessária, diminuindo assim os gastos com asfalto. “Quando se retira uma quantidade excedente na fresagem, há desperdícios e custos de reposição com asfalto novo”, aponta Roese. “Para evitar esse tipo de problema, as máquinas modernas possuem sensores de nivelamento 3D, que indicam com precisão a quantidade de material removido, possibilitando o controle da qualidade.”

Material removido é lançado em uma esteira transportadora, que o descarrega no caminhão

Equipadas com tecnologia embarcada, as fresadoras também se tornaram mais confiáveis. “Se o gabarito passado para o operador indicar a retirada de 5 cm do revestimento e, de repente, ele começa a pegar um trecho de ascendência, a máquina mantém a potência e a profundidade, às vezes com alguma diferença, conforme a ondulação da via”, descreve Roese.

De acordo com ele, o sensor também permite maior estabilidade operacional. Ou seja, se for preciso manter 2 cm de capa ou, ao contrário, retirar 3 cm, a máquina fará o trabalho da mesma maneira. Com interface amigável, quando o equipamento encontra alguma oscilação de dureza no asfalto, o sensor envia uma mensagem para o painel do operador, que pode ou não reduzir a progressão da máquina. “Isso se reflete também em economia de bits, além de otimizar o consumo de combustível e o custo operacional”, conclui o especialista.

PARA ESPECIALISTAS, USO DE MINIS NA PAVIMENTAÇÃO APRESENTA LIMITAÇÕES

Atuando como porta-ferramentas, a minicarregadeira é capaz de receber implementos como minimartelos hidráulicos, vassouras e minifresas, dentre outros. Geralmente, esses acessórios são utilizados em uma grande variedade de trabalhos urbanos nos quais é inviável a aplicação de máquinas maiores. Segundo o técnico de equipamentos da Bomag Marini, Arthur Soldera, os tambores de corte podem ser acoplados a minicarregadeiras com a finalidade de obter potência e mobilidade, além da funcionalidade do corte em si. “A partir dessa união, é possível realizar um trabalho de corte sem adquirir uma fresadora”, admite.

O especialista destaca que esse equipamento pode realizar pequenos reparos em vias com baixo fluxo de veículos, leves arremates e acabamentos mais simples, que não requerem uma fresadora de médio ou grande porte. “Mas devido à restrição de capacidade, não se pode esperar alta produtividade dessa configuração”, ele adverte. “Para esses trabalhos de manutenção, já há equipamentos específicos de pequeno porte, como a BM 500/15 e a BM 600/15, que permitem uma fresagem versátil e eficiente com operação ergonômica”, diz.

Devido à restrição de capacidade, o uso de miniequipamentos adaptados não permite alta produtividade em operações de fresagem, garantem especialistas

Na mesma linha, o especialista de produto da Caterpillar, Paulo Roese, ressalta que uma minicarregadeira equipada com fresa pode realizar a fresagem convencional apenas em trechos reduzidos da via e, mesmo assim, com baixa precisão. “A microfresadora faz um bom trabalho para tapar buracos ou reparos rápidos em vias”, avalia. “Já para reformas mais complexas, é necessária uma fresadora maior, com performance e capacidade superiores.”

Na mesma linha, o especialista de produto e aplicação da Ciber, Brunno Schulz, afirma que a utilização de fresadoras em miniequipamentos não é recomendada quando é necessário garantir parâmetros básicos de operação, como profundidade de corte, padronização, produtividade e logística. “Embora possam ser utilizados, os miniequipamentos não têm peso operacional, estabilidade ou controle suficiente para garantir que esses parâmetros sejam adequados a um serviço de boa qualidade”, ele argumenta.

Saiba mais:

Bomag Marini: www.bomag.com/br-pt

Caterpillar: www.cat.com/pt_BR

Ciber: www.ciber.com.br

Kennametal: www.kennametal.com/pt/home

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade