Por dentro das usinas de fluxo contínuo

Nesta série de dois artigos, inicialmente serão detalhados os componentes de uma usina de asfalto de fluxo contínuo, incluindo suas características e principais funções. No próximo artigo, serão abordados os sistemas de reciclagem, controle, automação e filtragem dos gases, juntamente com os aspectos relativos à manutenção.

Em ambos os artigos, o conteúdo é baseado no material “Usinas de asfalto – tecnologias e processos”, publicado em 2012 pelos especialistas Juliano Gewehr e Marcelo Zubaran.

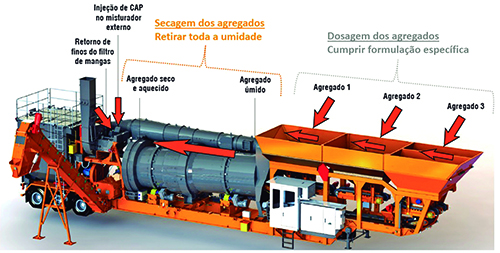

Como se sabe, as usinas de asfalto são equipamentos destinados a dosar e misturar os componentes das misturas asfálticas (agregados, cimento asfáltico e aditivos), para assim conferir ao pavimento as características previstas no projeto.

Em seu processo operacional, a usina recebe os agregados e executa sua secagem e dosagem, misturando-os com o cimento asfáltico (CAP) e, na sequência

Nesta série de dois artigos, inicialmente serão detalhados os componentes de uma usina de asfalto de fluxo contínuo, incluindo suas características e principais funções. No próximo artigo, serão abordados os sistemas de reciclagem, controle, automação e filtragem dos gases, juntamente com os aspectos relativos à manutenção.

Em ambos os artigos, o conteúdo é baseado no material “Usinas de asfalto – tecnologias e processos”, publicado em 2012 pelos especialistas Juliano Gewehr e Marcelo Zubaran.

Como se sabe, as usinas de asfalto são equipamentos destinados a dosar e misturar os componentes das misturas asfálticas (agregados, cimento asfáltico e aditivos), para assim conferir ao pavimento as características previstas no projeto.

Em seu processo operacional, a usina recebe os agregados e executa sua secagem e dosagem, misturando-os com o cimento asfáltico (CAP) e, na sequência, direcionando o produto resultante para um silo de armazenagem ou diretamente para um caminhão. Normalmente, o processo é realizado a quente, por ser essa a melhor forma de combinação desses materiais.

DOSAGEM

Nessa tarefa, fundamental para a pavimentação de estradas, vias e rodovias, o sistema de dosagem da usina deve garantir a distribuição granulométrica dos agregados e o teor de CAP do projeto.

Uma vez na usina, os agregados são armazenados em silos dosadores (três ou quatro, dependendo do modelo adotado), com saídas para correias independentes. Em geral, a configuração costuma ser modular e em linha, podendo-se acrescentar mais silos, a depender da necessidade.

A usina executa a secagem e dosagem dos agregados, misturando depoiscom o cimento asfáltico (CAP) e direcionando o produto para um silo ou caminhão

As correias dosadoras, situadas na saída de cada silo, possuem um sistema de ajuste da velocidade durante a dosagem, além de dispositivos de pesagem dinâmica (células de carga), que são responsáveis por monitorar e variar a velocidade por meio de um controlador lógico, mantendo a pesagem constante. Já a dosagem do CAP é feita por injeção no misturador.

Também é possível instalar um silo adicional de filler, que é introduzido diretamente no misturador. O filler artificial é usado como material de enchimento ou para melhorar a adesividade, ao passo que o filler natural é proveniente do sistema de filtragem. A dosagem, por sua vez, é feita automaticamente pelo sistema.

Sistema de dosagem da usina deve garantir a distribuiçãogranulométrica dos agregados e o teor de CAP do projeto

Normalmente, os silos são dotados de vibradores para evitar a aderência dos materiais mais finos nas paredes, assim como de sensores de nível, destinados a confirmar a disponibilidade de material para a dosagem. Para a produção do concreto asfáltico é preciso remover toda a água dos agregados. A umidade é medida e inserida no sistema, que ajusta a velocidade da correia dosadora, que por sua vez conduz os materiais dosados para o tambor de secagem, levando em conta também esse fator.

LIGANTE E SECAGEM

O material destinado a unir e estabilizar o conjunto de agregados é o cimento asfáltico de petróleo (CAP), também conhecido como betume ou ligante. Em temperatura ambiente, esse material é sólido e, portanto, precisa ser mantido aquecido para oferecer consistência e viscosidade adequadas para recobrir os agregados.

Na especificação brasileira, o CAP deve ter viscosidade para usinagem de 85 + 10 SSF ou 1,5 a 1,9 poise. O material fica armazenado em tanques isolados termicamente, com tubulações para a circulação de óleo térmico. Nessa estrutura, o queimador para aquecimento pode ser alimentado por GLP ou GNV.

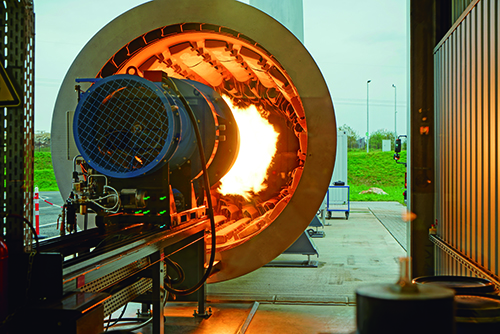

Equipado com queimador, o tambor fornece a energiatérmica necessária para retirar a umidade dos agregados

A dosagem e transporte do CAP são feitos por uma bomba de engrenagens e uma tubulação revestida por óleo térmico, que parte do tanque e segue até o misturador. Sua velocidade é definida automaticamente em função da pesagem dos agregados em tempo real.

O CAP envelhece com altas temperaturas, radiação ultravioleta, presença de oxigênio e outros fatores. Os principais processos de envelhecimento são a volatização, que corresponde à evaporação de componentes voláteis devido a altas temperaturas, além de oxidação, que reduz a flexibilidade do ligante devido a reações químicas internas.

A secagem se destina a retirar a umidade, executar uma homogeneização inicial e descarregar os agregados secos no misturador. Essa etapa é feita em um tambor equipado com queimador, posicionado no final da câmara de combustão, cuja chama fornece a energia térmica necessária para retirar a umidade dos agregados e aquecê-los até a temperatura de projeto.

Como norma, a umidade dos agregados deve ser mantida abaixo de 3%. Valores acima desse limite implicam redução significativa da produção, com o mesmo consumo de combustível.

Os combustíveis mais usados no queimador compreendem óleos leves derivados de petróleo, como o óleo diesel, óleos pesados derivados de petróleo ou rochas (xisto, BPF, BTE etc.) e gases, sendo mais comum o uso de GLP (gás liquefeito de petróleo) e GNV (gás natural veicular). No entanto, os gases requerem queimadores especiais.

O ar é insuflado por um ventilador, tendo a velocidade aumentada por um estrangulamento da seção. O processo de mistura é função da geometria do queimador, das propriedades e velocidades dos fluidos e da umidade, temperatura e pressão, entre outras variáveis que devem ser devidamente consideradas.

No secador de fluxo paralelo, os agregados entram no tambor próximoda chama do queimador, distanciando-se da fonte decalor à medida que o fluxo continua

O aquecimento prévio é feito de forma contínua, por meio de um retificador de temperatura, que é controlada automaticamente. O combustível é injetado no ponto de maior velocidade, em uma relação de 3:1 em volume. Quanto menores as partículas, melhor será a queima.

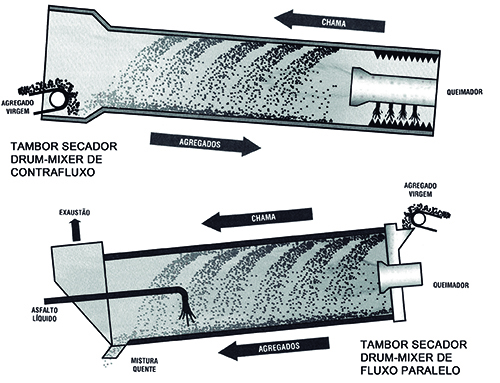

A qualidade da combustão depende, basicamente, da curva viscosidade x temperatura (a viscosidade ideal para queima é de 12 cSt), do teor de enxofre e do poder calorífico do combustível. A chama pode ter um formato mais ou menos alongado, regulado através de um regulador de formato de chama. A velocidade de movimentação do agregado no interior do tambor secador é função da rotação e do ângulo de inclinação. Nas usinas do tipo drum-mixer, o fluxo pode ser paralelo ou por contrafluxo.

No secador de fluxo paralelo, os agregados entram no tambor próximo da chama do queimador, distanciando-se da fonte de calor à medida que o fluxo continua. A temperatura dos gases do processo é alta. Quanto maior for a energia repassada aos gases, menor será a eficiência térmica do componente. Além disso, a umidade pode não ser removida por completo, resultando numa mistura de pior qualidade. É o sistema mais usado em usinas drum-mixer mais antigas, sem filtro de mangas.

Já no secador em contrafluxo, os agregados entram pela extremidade oposta à chama. As aletas da parte inicial têm formato em “J” para proporcionar o efeito cascata, que vai se reduzindo à medida que os agregados avançam, até desaparecer no final do percurso. A qualidade da secagem será, basicamente, função do comprimento do tambor. É o sistema mais usado atualmente.

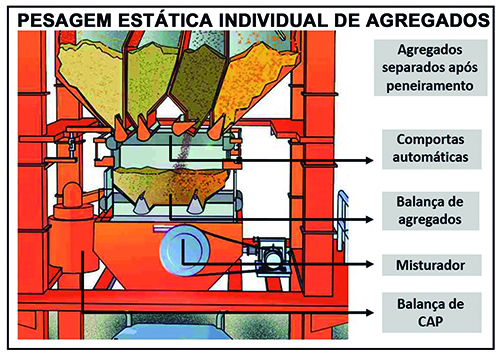

MISTURA E ARMAZENAGEM

Os conceitos de tambor secador para mistura internapodem ser de contrafluxo (no alto) e de fluxo paralelo

No misturador, são lançados os agregados aquecidos e secos, o CAP, os finos originários do filtro de mangas, as fibras e os demais componentes. Cria-se assim uma película de ligante na superfície dos agregados, formando-se uma mistura homogênea e coesa.

A mistura pode ser interna (em fluxo paralelo ou em contrafluxo) ou externa, em unidade independente. Nas usinas do tipo drum-mixer a mistura é interna, feita no mesmo tambor utilizado para a secagem dos agregados, por tombamento definido em função do ângulo e da velocidade de rotação.

No fluxo paralelo, a mistura dos agregados com o CAP ocorre no mesmo tambor, após a secagem dos agregados. Na parte de mistura do tambor, há gases em alta temperatura, o que pode causar perda de frações voláteis do CAP. A mistura em contrafluxo é feita por tombamento, no mesmo tambor da secagem, em uma parte situada atrás do queimador.

Por sua vez, a injeção do CAP é feita nas proximidades da chama. A mistura externa, feita em local independente da secagem, preserva as propriedades químicas do CAP, reduzindo o risco de oxidação. Atualmente, é a concepção usada nas usinas tipo pug-mill e em usinas contínuas tipo double-barrel.

O misturador é formado por uma caixa revestida com placas de desgaste, com alta resistência à abrasão, e por eixos com palhetas removíveis, que propiciam a homogeneidade e o recobrimento adequados. A temperatura é controlada aquecendo-se as paredes do componente com óleo térmico.

A distância entre as palhetas e o fundo do misturador pode ser regulada em função do tamanho máximo do agregado (em princípio, de 50% a 100% acima da maior dimensão). Uma folga menor pode causar a trituração do agregado, enquanto uma folga maior causará perda de eficiência da usina. As palhetas também podem ser montadas na posição invertida, alterando o tempo de mistura devido ao maior volume de material admitido.

Para maior eficiência, as usinas mais modernas executam uma pré-mistura dos agregados antes da injeção do CAP, feita através de uma barra aspersora posicionada ao longo do componente. Nas usinas contínuas, a mistura é transportada para a entrada do elevador de arraste, à medida que é misturada.

Esse elevador conduzirá a mistura até um silo de armazenamento, dotado de comportas para descarga, onde a temperatura da mistura é monitorada através de um sensor. Se houver necessidade de armazenagem por um período prolongado, as paredes do silo podem ser aquecidas por óleo térmico.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade