Os fora-de-estrada desafiam a manutenção

Os radiais 40.00R57 da froto de Carajás

Os dilemas cotidianos dos profissionais responsáveis pelo gerenciamento de equipamentos sobre rodas

Por Wilson Bigarelli

O engenheiro Múcio Aurélio de Mattos, da Entersa Pavimentação Engenharia e Terraplenagem, de São Paulo, compartilha uma mesma preocupação com Jose Augusto Alvim, gerente de manutenção de caminhões fora-de-estrada na gigantesca mina de Carajás, a cerca de 500 km de Belém, no Pará. Aliás, são várias as preocupações comuns entre os dois profissionais da área de equipamentos que, na verdade, nem se conhecem. Uma, no entanto, prevalece: pneus.

Tanto Mattos quanto Alvim sabem que qualquer descuido pode comprometer toda a planilha de custos — tal a importância desse item no trabalho de manutenção das frotas sob sua responsabilidade. “É preci

Os radiais 40.00R57 da froto de Carajás

Os dilemas cotidianos dos profissionais responsáveis pelo gerenciamento de equipamentos sobre rodas

Por Wilson Bigarelli

O engenheiro Múcio Aurélio de Mattos, da Entersa Pavimentação Engenharia e Terraplenagem, de São Paulo, compartilha uma mesma preocupação com Jose Augusto Alvim, gerente de manutenção de caminhões fora-de-estrada na gigantesca mina de Carajás, a cerca de 500 km de Belém, no Pará. Aliás, são várias as preocupações comuns entre os dois profissionais da área de equipamentos que, na verdade, nem se conhecem. Uma, no entanto, prevalece: pneus.

Tanto Mattos quanto Alvim sabem que qualquer descuido pode comprometer toda a planilha de custos — tal a importância desse item no trabalho de manutenção das frotas sob sua responsabilidade. “É preciso um trabalho de controle de pressões muito rigoroso, com checagem diária de todos os pneus, uma inspeção em relação ao desgaste e um rodízio eficiente de pneus", explica Alvin.

Para Múcio de Mattos, da Entersa, o maior investimento que se pode fazer para prolongar a vida útil dos pneus é em treinamento de operadores. “E um trabalho que tende a cair na rotina, com negligência de pequenos detalhes como a falta de um bico de válvula, um aro de roda defeituoso e um controle de pressões mal feito”.

Alvin lembra que o objetivo dessa atividade diária é garantir um desgaste regular, fazendo com que o pneu chegue ao final de vida liso e que se consiga gastar o máximo da borracha, com o máximo de horas. “Isso não depende somente da manutenção, mas também da operação (uma velocidade adequada e uma carga adequada), e das condições de trabalho no campo”.

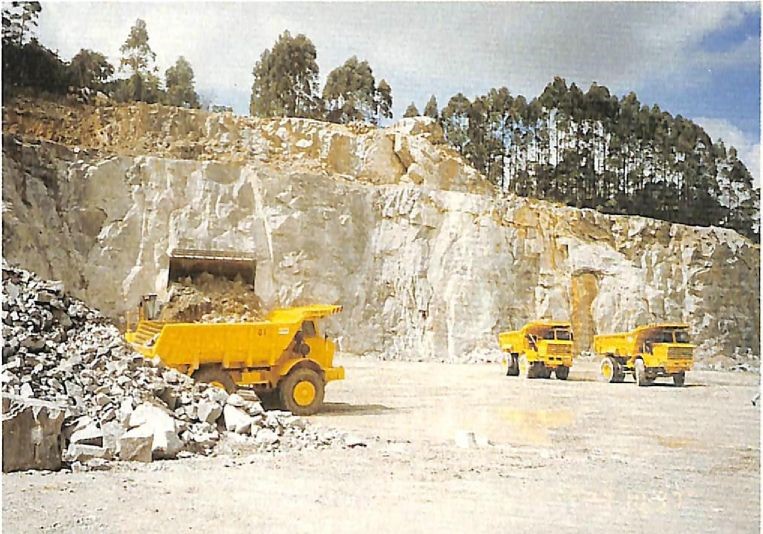

Segundo ele, é preciso se considerar, antes de mais nada, a pista (que deve ter curvas com os raios adequados e estar bem trabalhada em termos de nivelamento), antes de entrar no mérito das características técnicas do pneu. “Em nosso caso, que atuamos em minas de calcário e em pedreiras (Cimento Eldorado, Cimento Ribeirão Grande e na Pedreira Reago), há um risco muito grande de cortes nas bandas e nas laterais do pneus", acrescenta Mattos.

“Se o corte for superficial, explica Alvin,você pode até deixar o pneu rodando, mas se for um corte que chega a atingir a lona do pneu, a carcaça do pneu, você tem que tirar e fazer o reparo nesse corte, senão a banda de rodagem começa a se soltar e acaba-se perdendo o pneu com muita borracha para rodar ainda”.

Segundo ele, outro fator a ser considerado é o tipo de “piso” em que operam os equipamentos. Em Carajás, diz Alvin, o solo é bastante abrasivo e age como uma lixa nos pneus. “Nesse ponto, o grande segredo está no composto (do pneu), que deve ser compatível com o piso e o tipo de material movimentado no campo”.

Ou seja, o pneu pode ter, por exemplo, um composto mais resistente à abrasão, uma borracha mais dura, ou menos resistente ‘a abrasão, uma borracha mais macia, que suporca mais velocidade ( ele pode trabalhar com condições que gerem mais calor que não superaquece muito e dissipa o calor com mais facilidade). "Nosso desafio é encontrar esse balanço, para ver qual o composto adequado para nossas condições. Esse é um trabalho que fazemos conjuntamente com o fabricante de pneus. Ele coloca o seu pneu para rodar aqui e a medida que vai rodando, nós vamos experimentando compostos cada vez mais resistentes”, afirma o gerente de manutenção de Carajás.

Atualmente, a frota de caminhões fora- de-estrada formada pelos CAT 793 e os Komatsu 230, de 240 t, usa o liridgestone 4000R57 com composto ElA. Há uma garantia por parte do fabricante de vida útil de 5.000 horas. "Estamos usando hoje pneus radi¬ais Bridgestore, mas a Michelin e a Goodyear também fabricam pneu 40.00R57, com características similares".

Embora não opere equipamentos tão grandes quanto os de Carajás, a Entersa trabalha com uma frota diversificada e cm várias “praças” (com predominância de materiais a base de calcário, granito e gnaísse). Por isso, a empresa está permanentemente pesquisando novos compostos para os pneus de sua frota. Atualmente, para os Randon RK 425/430 (1600 x 25), por exemplo, definiu o composto E4 (com banda do tipo “tração rocha extra” e espessura de 53 mm), já para o A25 (pneus 23,5 x 25), a escolharecaiu sobre o composto E3 (“tração rocha” e espessura de 30 mm). Nas pás- carregadeiras, igualmente, há dife¬renciação de compostos. O predominante, tanto na Volvo L180, quanto na CAT 988 B, é o L5, para trabalho na rocha. Mas o “L3” também é utilizado para operações no pátio.

Operação da Entersa: inspeção diária nos pneus e nas pistas

“Na rocha, onde as condições são mais agressivas, temos que usar um banda com mais borracha (o L5, com profundidade de 85 mm), porque a carcaça é submetida a um maior desgaste”, afirma Mattos. Ele lembra, no entanto, que em operações regulares, pode-se utilizar o L3, com profundidade de 40 mm, e ainda garantir sem problemas pelo menos 3 recapagens.

A preocupação com o prolongamento da vida útil através da recapagem, aliás, é um dos principais fatores que fez com que Mattos optasse por uma frota padronizada por pneus diagonais da Goodyear.

“Eles possuem carcaça reforçada possibilitando duas recapagens nos equipamentos de carga e até três nos caminhões rígidos da Randon, que não tem um arraste tão grande no eixo traseiro como os articulados”, diz ele.

Não há, apesar disso, nenhuma prevenção sua em relação aos radiais. Pelo contrário, Mattos acredita que a consolidação dessa tecnologia é uma tendência. “A dúvida ainda é em relação ao custo benefício, pois como não são fabricados internamente ainda pesa muito o alto custo inicial e, além do mais, sentimos que ainda não existe uma cultura do radial no país, mesmo entre os fabricantes e as recapadoras”.

Apesar disso, diz ele, a Entersa já iniciou testes com esse tipo de pneu, com o objetivo de alcançar uma maior vida útil.”A primeira experiência estamos fazendo com um pneu radial da Michelin. Mas não temos nenhuma definição ainda, porque ele está na primeira vida útil e quero ver como ele reage depois da recapagem”.

Blindagem

Em Carajás, uma outra providência passou a ser tomada para prolongar a vida útil dos pneus — além da recauchutagem, que está restrita a equipamentos menores como a patrol e a motoniveladora 16 G. A gerência de manutenção da mineradora começou a utilizar blindagens nas carregadeiras. “Temos uma expectativa muito grande em obter uma redução de custos com o uso da blindagem. Ou seja, que o custo do pneu mais o custo da blindagem seja menor que o custo atual só do pneu”, diz josé Augusto Alvin,

O teste, segundo ele, está sendo feito em uma El 400 (carregadeira da Marathon),mas não há nada definido em relação aos caminhões de grande porte. “O fa-bricante acha que é viável tecnicamente, mas nós temos algumas dúvidas em relação principalmente à velocidade”, diz ele, lembrando que as carregadeiras se movimentam em baixa velocidade e os caminhões funcionam em alta velocidade (40 Km/h). “Colocar uma blindagem girando a 40 km por hora nesse tipo de equipamento pode esquentar demais e não sabemos se ela terá capacidade para absorver essa elevação de temperatura”.

A Entersa, ao contrário de Carajás, tem uma experiência maior no uso de blindagens em carregadeiras. “Elas minimizam, sem dúvida, o risco de corte e fazem com que as carregadeiras entrem com mais segurança no material”, diz Mattos.

Segundo ele, a relação custo/benefício com a utilização de correntes varia de acordo com o material do local de trabalho. Isso porque, no calcário, as blindagens chegam a durar de 8 a 10 mil horas na vida da blindagem, enquanto que, nas pedreiras (gnaisse) essa performance cai para a metade, cerca de 4 mil horas. “Os ganhos, de um modo geral, são significativos e eu já contabilizei um aumento de 15% na produção”.

Tanto que, diz Mattos, a empresa já passou a utilizar correntes só nas rodas dianteiras (antes, as quatro rodas das carregadeiras eram blindadas). A diferença de altura está sendo compensada pela utilização de um pneu L3 (mais baixo) na dianteira e L5 (mais alto) na traseira. “Não tivemos até o momento nenhum problema com comandos finais ou diferenciais, pela diferença na condição de traciona- mento”, garante ele.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade