Os fatores críticos da boa compactação

Como se sabe, a compactação é uma das etapas mais importantes em diversos tipos de obras. Se a atividade for realizada sem o cuidado que dela se exige, há sério risco de comprometer todas as camadas compactadas – demandando, assim, retrabalhos para a correção do problema. Para evitar prejuízos financeiros em situações como essa, o cuidado deve ter início com a especificação dos equipamentos, o que exige critério para se garantir o melhor resultado na obra.

Nesse sentido, a escolha do rolo compactador com as configurações adequadas ganha relevância estratégica, devendo ser feita com base na análise de variáveis técnicas. A seleção certeira considera, por exemplo, a tarefa a ser efetuada, o grau de compactação demandado e as características do solo.

“De saída, temos de entender a aplicação na qual o equipamento será usado”, destaca Adriano da Rosa, especiali

Como se sabe, a compactação é uma das etapas mais importantes em diversos tipos de obras. Se a atividade for realizada sem o cuidado que dela se exige, há sério risco de comprometer todas as camadas compactadas – demandando, assim, retrabalhos para a correção do problema. Para evitar prejuízos financeiros em situações como essa, o cuidado deve ter início com a especificação dos equipamentos, o que exige critério para se garantir o melhor resultado na obra.

Nesse sentido, a escolha do rolo compactador com as configurações adequadas ganha relevância estratégica, devendo ser feita com base na análise de variáveis técnicas. A seleção certeira considera, por exemplo, a tarefa a ser efetuada, o grau de compactação demandado e as características do solo.

“De saída, temos de entender a aplicação na qual o equipamento será usado”, destaca Adriano da Rosa, especialista de produtos da Ciber. “Para solo, é preciso conhecer a espessura da camada e o tipo de material, entre outros. Já para asfalto, deve-se avaliar o material e o local da aplicação, como viadutos, pistas de pouso, autódromos etc.”

De fato, indicadores como requisitos do projeto e tipo de solo auxiliam na definição de porte (peso), tambor (liso ou patas) e demais características da máquina.

“A produção almejada é um fator-chave nesse momento, pois além de definir a melhor alternativa a ser utilizada, ajuda a calcular a quantidade de equipamentos necessários”, afirma Pedro Carvalho, consultor de pavimentação da Caterpillar.

A partir dos atributos técnicos do compactador, a seleção também deve considerar o modelo que se encaixe melhor às demandas da obra. No portfólio para solos da Caterpillar, especificamente, a escolha oscila entre duas famílias de compactadores, denominadas Performance e GC.

“Ambas têm entregas similares no que tange ao desempenho de compactação”, comenta Carvalho. “Entretanto, há diferenças em certas características que podem ser relevantes em algumas aplicações.”

Análise do solo e da produção almejada são fatores-chave para atender aos requisitos do projeto

ESPESSURAS

Pensando na operação propriamente dita, a escolha do modelo mais adequado envolve a análise da tonelagem apropriada para compactar materiais com diferentes espessuras.

Ou seja, a determinação do tipo de equipamento pede a apuração do peso ideal da máquina. Tal particularidade é citada por Rosa, da Ciber, como o primeiro critério a ser considerado, seja para atividades sobre solo ou asfalto.

Porém, se a camada for mais delgada, a compactação dependerá do tipo de material. Solos argilosos com alto teor de umidade, por exemplo, também pedem capacidade mais elevada de compactação – e, portanto, um equipamento de maior peso.

“Em asfalto, o peso operacional está mais relacionado à ‘janela de compactação’, que é o período em que o material está entre a temperatura máxima, que possibilita o início da compactação, e a mínima, em que o procedimento precisa ser paralisado”, afirma.

A Caterpillar, inclusive, disponibiliza uma tabela comparativa entre os modelos de rolos de seu portfólio, que indica a espessura ideal de compactação para cada porte de máquina.

“Para solos, o material também precisa ser considerado, pois as espessuras são diferentes para material coesivo e semicoesivo, por exemplo”, afirma Carvalho, ressaltando a relação (nem sempre direta) do peso do equipamento com a carga estática linear aplicada no solo, que pode ser alterada pela largura do tambor.

Já para compactadores tandem de asfalto, nem sempre a máquina mais pesada aplica proporcionalmente mais pressão estática ao solo, em relação ao equipamento de menor peso. Logo, um fator relevante que deve ser considerado é a largura de cobertura do tambor.

“Quando saímos das forças estáticas de compactação, exercidas diretamente pelo peso da máquina distribuído no solo, entramos na dinâmica da compactação, em que outros pontos passam a exercer seu papel”, esclarece o consultor da Caterpillar. “Esse é o caso da seleção de frequências e de amplitudes ideais.”

Considerando uma avaliação relativamente mais complexa, o gerente de vendas da Dynapac Brasil, Carlos Eduardo dos Santos, recomenda que o cliente sempre entre em contato com a equipe de aplicação da fabricante para definir o peso ideal do equipamento.

“Isso é feito a partir de detalhes da obra, como tipo de solo, grau de compactação, espessura de camada, produtividade esperada e outros”, enumera o profissional da Dynapac.

PARTICULARIDADES

Como apontado, amplitude e frequência são particularidades que requerem atenção. Vale esclarecer que amplitude é o deslocamento vertical que o elemento de compactação (cilindro) executa quando vibra.

Já frequência se refere à quantidade de ciclos completos que o elemento faz por segundo. “É importante saber isso, pois é o tipo de material que determina a relação entre essas duas características”, destaca Rosa, da Ciber.

Entender a aplicação na qual o equipamento será usado é fundamental na compactação

No caso de material não coesivo (solos), por exemplo, recomenda-se o uso de baixa amplitude devido à menor frequência, mesmo em espessuras maiores. Para asfalto, a influência não se dá apenas na espessura, mas também no tipo de traço que o material apresenta, bem como na velocidade mantida durante a compactação.

“Teoricamente, quanto maior a amplitude e menor a frequência, maior é a camada a ser compactada”, ressalta Carvalho, da Cat. “Porém, na prática, em certas aplicações há outros fatores que devem ser considerados antes de se aplicar a potência máxima de compactação.”

Segundo Santos, a amplitude tem mais relação com a espessura das camadas, enquanto a frequência, com o tipo de solo. “Mas não se trata de uma ligação exata, pois o resultado sempre será definido pela combinação de fatores como frequência e amplitude, que vão determinar a compactação do solo”, afirma.

Todavia, pode-se considerar que, para um mesmo rolo, ao se reduzir a frequência e manter as demais variáveis do conjunto equipamento-solo, ocorre uma diminuição do efeito de profundidade de camada.

Além desses fatores, é importante lembrar ainda a importância da velocidade de deslocamento do equipamento. “Não podemos esquecer que a frequência de vibração tem relação direta com a velocidade de deslocamento, o que garante uma cobertura homogênea ao longo do trecho compactado”, acrescenta Carvalho.

Ou seja, para obter o melhor resultado na compactação de solo, a dica é conhecer os pontos críticos que interferem no trabalho, além de entender os fatores relacionados à produtividade, mantendo-se atualizado em relação às novas tecnologias e atento aos intervalos de manutenção.

RESULTADOS

Porém, escolher e dimensionar o equipamento correto e a quantidade de máquinas é apenas o básico. Afinal, para executar um trabalho de excelência também é preciso contar com mão de obra capacitada para operar o equipamento, com conhecimento da máquina.

“Para realmente obter o melhor resultado com o menor custo operacional é fundamental que a aplicação e a operação sejam as mais corretas possível, pois dessa forma há menor exigência da máquina e menos retrabalho”, reforça Rosa. “E, para isso, é preciso manter atualizada a equipe envolvida no trabalho.”

Nesse sentido, a dica de Santos é buscar informações no mercado, com consultas a parceiros e fornecedores, visando obter detalhes e orientações sobre a execução do projeto.

“Algo que funcionava bem há 20 anos, talvez hoje já esteja ultrapassado”, conjectura. “E os parceiros de negócios podem indicar alternativas mais produtivas.”

Para ele, manter-se aberto a novas ideias é sempre enriquecedor, pois permite maximizar resultados e minimizar custos operacionais, entendendo a fundo conceitos como Custo Total de Propriedade (CTP) e tecnologias que otimizam o uso de cada tipo de máquina.

Outro ponto a se considerar é que um custo de aquisição baixo pode sair caro no decorrer do tempo, à medida que o equipamento consuma mais combustível que o necessário, produza abaixo do esperado e exija excessivas manutenções.

“Nesse aspecto, algumas funcionalidades avançadas são projetadas especificamente para aumentar a eficiência operacional e a economia de combustível”, afirma Santos, citando soluções da Dynapac.

Equipes de aplicação das fabricantes auxiliam na definição do peso ideal do equipamento

Segundo ele, o ECO Mode, por exemplo, ajusta automaticamente a rotação do motor e o sistema hidráulico de acordo com a necessidade real da máquina, garantindo eficiência energética durante a compactação, transporte e mesmo nos períodos de inatividade. A redução no consumo gira entre 15% e 20%, ele assegura.

“Já tecnologias como Compaction Meter e Dyn@link agregam valor ao fornecer dados precisos sobre a compactação e o desempenho da máquina, respectivamente”, delineia Santos.

A primeira atua para garantir que o trabalho seja realizado de maneira uniforme e eficiente, reduzindo o tempo necessário para se obter uma compactação de máxima qualidade.

“A segunda faz o monitoramento em tempo real do equipamento, permitindo uma gestão proativa da manutenção e a otimização do tempo de operação”, diz ele, acentuando que a combinação dessas tecnologias pode não apenas reduzir custos operacionais, mas também melhorar a produtividade ao garantir uma compactação eficaz em menos tempo.

INOVAÇÕES

Por falar em inovações, um dos recursos da Ciber para compactação de solos é o Hammtronic, um sistema que controla a velocidade de trabalho, o sistema de vibração e as rotações do motor diesel.

Dessa maneira, é possível manter a velocidade de trabalho do início ao fim da compactação, além de ligar e desligar a vibração automaticamente.

“Assim, o trabalho torna-se mais homogêneo, pois se mantém a energia nos pontos onde o material foi compactado, com economia de combustível e redução considerável na emissão de gases”, afirma Rosa.

Outra solução da marca é o HD O90V, um sistema de compactação dinâmico por oscilação, disponível no eixo traseiro. Usada sobre o asfalto, a máquina traz tambor que se mantém em contato frequente com o material, realizando movimentos nos sentidos horário e anti-horário.

“Essa característica evita o aparecimento de marcas no material aplicado, em conjunto com a vibração do eixo traseiro, trazendo um aumento na eficiência de compactação em torno de 30%, entre outros benefícios”, assegura Rosa.

Identificação de pontos não compactados auxilia no controle da qualidade

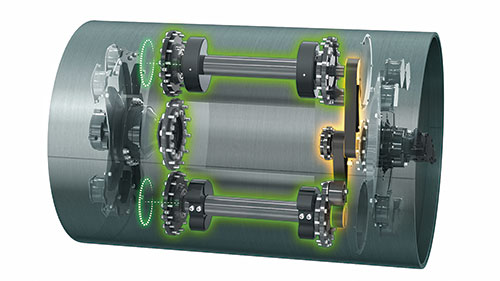

Na Ammann, os sistemas de compactação patenteados pela marca prometem eliminar passadas desnecessárias, reduzindo custos da operação. O sistema ACE, por exemplo, fornece controle de qualidade por meio da identificação de pontos não compactados.

“A versão ACEpro é capaz de ajustar automaticamente os parâmetros de vibração”, garante Marcelo Ritter, coordenador de vendas e marketing da Ammann Latin América.

“Mas isso é só o começo, pois todos os valores calculados podem ser exibidos e avaliados, incluindo a capacidade de carga do material, o número de passagens e os valores de frequência e amplitude.”

Por sua vez, a Müller também fornece soluções para aplicações em compactação de solo e de asfalto.

Atualmente, é possível adquirir os compactadores da marca configurados com assistente de compactação, que informa ao usuário o momento em que a superfície está totalmente compactada, evitando passadas adicionais desnecessárias.

“O assistente de compactação também informa em tempo real o grau de compactação que está sendo processado, assim como a temperatura da superfície”, conta o diretor comercial da Müller, Felipe Vier.

Assistentes de compactação embarcados prometem eliminar passadas desnecessárias

MERCADO

Rental tem particularidadesno uso de compactadores

Tradicionalmente, a locação de rolos compactadores apresenta demandas distintas dos usuários finais no mercado brasileiro.

“Nesse segmento, a maior procura é por rolos de solos de 10 t com cilindro”, aponta Carlos Eduardo dos Santos, gerente de vendas da Dynapac Brasil, indicando que – no caso da fabricante do Grupo Fayat – o segmento geralmente opta pelo modelo CA 25 Rhino.

No Brasil, o mercado de locação tem preferência por compactadores de solo de 10 t

“É interessante como desde a década de 1970 o modelo virou sinônimo dessa categoria de rolos”, comenta Santos, destacando que outros modelos também são buscados pelas locadoras, mas em nível menor. “Atualmente, estamos percebendo um aumento na busca por equipamentos de 20 t”, ele informa.

De acordo com Marcelo Ritter, coordenador de vendas e marketing da Ammann Latin América, as empresas de locação tendem a buscar modelos que atendam às demandas mais usuais dos clientes.

“Nas faixas de 10 a 13 t, os rolos de tambor liso são bastante populares para compactação de asfalto em obras de médio porte”, relata. “Já na faixa de 20 t, os compactadores de pneus são mais requisitados, especialmente para compactação de solos coesivos.”

De acordo com ele, o rolo compactador ASC 110 T3, é equipado com motor a diesel Cummins de 160 hp e – associado ao reservatório de 410 l de combustível – proporciona capacidade de trabalho de até 32 h.

“Com peso operacional de 11.490 kg, esse equipamento possui tração hidrostática excelente, com movimento garantido por três motores hidráulicos, dois para as rodas traseiras e um para o cilindro, sem necessidade de eixo de transmissão”, descreve.

Já o diretor comercial da Müller, Felipe Vier, sugere que a frota de rolos da maioria das locadoras brasileiras é constituída por rolos para terraplenagem, com peso operacional de 12 t. “A categoria é amplamente utilizada devido à versatilidade, proporcionando uma compactação em diferentes tipos de obras com otimização de custos operacionais”, diz.

Entretanto, Vier identifica uma necessidade crescente do uso de ferramentas específicas para cada tipo de trabalho, além de notar um aumento na demanda por compactadores de pequeno porte, incluindo modelos de 8 t, normalmente utilizados em obras ‘spot’ (de curto prazo).

“Esses equipamentos conseguem acessar espaços limitados de trabalho e possuem facilidade de manobras, mantendo a eficiência na compactação”, avalia Vier.

LANÇAMENTOS

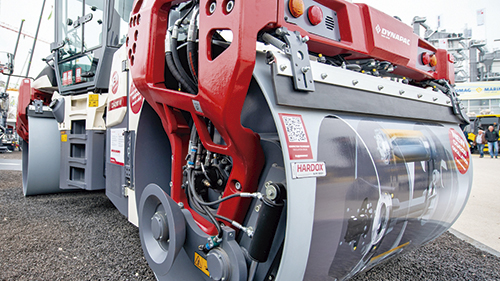

Novo rolo tandem combina vibração e oscilação em cilindro único

Com a introdução do modelo HD+ 120i V-VIO, a Hamm acrescenta mais uma opção de compactação com vibração ou oscilação em mercados com norma EU Stage V / EPA Tier 4f. Movido por motor Deutz de 115 kW, o rolo compactador tandem HD+ 120i V-VIO (de 12 t) é equipado com cilindro de vibração na parte dianteira e cilindro VIO na traseira.

“A possibilidade de alternar entre vibração e oscilação evita a substituição da máquina ou do operador no canteiro”, diz a fabricante, destacando que a multifuncionalidade também leva em conta as novas misturas betuminosas.

Modelo multifuncional HD+ 120i V-VIO (de 12 t) permite alternar entre vibração e oscilação

“Assim como em terraplenagem, a combinação de vibração e oscilação fornece um incremento da compactação com menos passadas, sendo especialmente adequada para a compactação final”, prossegue.

Segundo a empresa, a aplicação externa em baixas temperaturas também é viabilizada com a oscilação, uma vez que é possível aproveitar uma janela de temperatura mais ampla. “

Além disso, o sistema evita a fragmentação de grânulos e a compactação excessiva, sem esquecer das vantagens da oscilação na compactação de material sensível ao deslocamento”, aponta.

Ammann: www.ammann.com/pt-br

Caterpillar: www.caterpillar.com/pt

Ciber: www.wirtgen-group.com/pt-ao/empresa/ciber

Dynapac: https://dynapac.com/br-pt

Müller: https://mullerbrasil.com

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade