O asfalto produzido na pista

O desenvolvimento da pavimentação de rodovias teve início no século XVIII, quando John Metcalf e Thomas Telford construíram centenas de quilômetros de rodovias pavimentadas com pedras na Europa. Já John McAdam aperfeiçoou a técnica adicionando betume para manter as pedras unidas, uma solução que ficou conhecida como “macadame betuminoso”.

Mas a primeira usina moderna de asfalto só foi produzida em 1901 pela fabricante Warren Brothers. Em 1910, já havia diversas soluções, derivadas na maioria dos sistemas de produção de concreto. O sucesso levou a diversos aperfeiçoamentos tecnológicos e à entrada de outros fabricantes no mercado.

No início da década de 30, havia necessidade de pavimentar algo em torno de

O desenvolvimento da pavimentação de rodovias teve início no século XVIII, quando John Metcalf e Thomas Telford construíram centenas de quilômetros de rodovias pavimentadas com pedras na Europa. Já John McAdam aperfeiçoou a técnica adicionando betume para manter as pedras unidas, uma solução que ficou conhecida como “macadame betuminoso”.

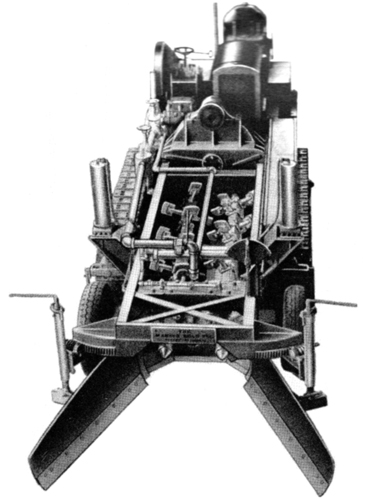

Vista interna de um pug mill com o motor de mistura removido

Mas a primeira usina moderna de asfalto só foi produzida em 1901 pela fabricante Warren Brothers. Em 1910, já havia diversas soluções, derivadas na maioria dos sistemas de produção de concreto. O sucesso levou a diversos aperfeiçoamentos tecnológicos e à entrada de outros fabricantes no mercado.

No início da década de 30, havia necessidade de pavimentar algo em torno de 3 milhões de km de rodovias secundárias nos Estados Unidos. E a escolha teria de ser feita entre concreto e asfalto. Embora o concreto fosse mais durável e desde 1910 houvesse equipamentos para esse trabalho, a tecnologia disponível e o custo dificultavam a utilização dessa alternativa.

Para o uso do asfalto, havia duas possibilidades dentro da tecnologia existente na época: mistura em uma usina dosadora e lançamento com uma motoniveladora ou espalhador, ou mistura in loco, na qual os agregados e o asfalto a quente eram misturados no leito da estrada através de passadas sucessivas de uma motoniveladora.

Embora a mistura in loco fosse mais barata que a produção em usina, a mistura não era homogênea, e o recobrimento de cada pedra do agregado era difícil quando se usava uma motoniveladora. Havia, portanto, necessidade de produzir uma mistura de melhor qualidade, de forma mais rápida e econômica.

SOLUÇÃO

A forma encontrada foi uma mescla das duas tecnologias, por meio de usinas móveis do tipo pug-mill. Esses equipamentos começaram a ser desenvolvidos nos anos 30 por diversas empresas, entre as quais podem ser citadas a Barber-Greene e a Madsen. Esta última desde 1915 já fabricava usinas de asfalto fixas do tipo pug-mill, enquanto a Barber-Greene começou a produzi-las somente no final da década de 30.

Nessas usinas de asfalto, o agregado é seco e aquecido, iniciando a mistura a seco. Em seguida, acrescenta-se asfalto até recobrir todas as pedras com uma fina camada, o que demora de 25 a 35 segundos. O processamento é feito então por batelada de duas a seis toneladas. Quando a mistura está completa, a tremonha é aberta, liberando a mistura quente, iniciando-se um novo ciclo.

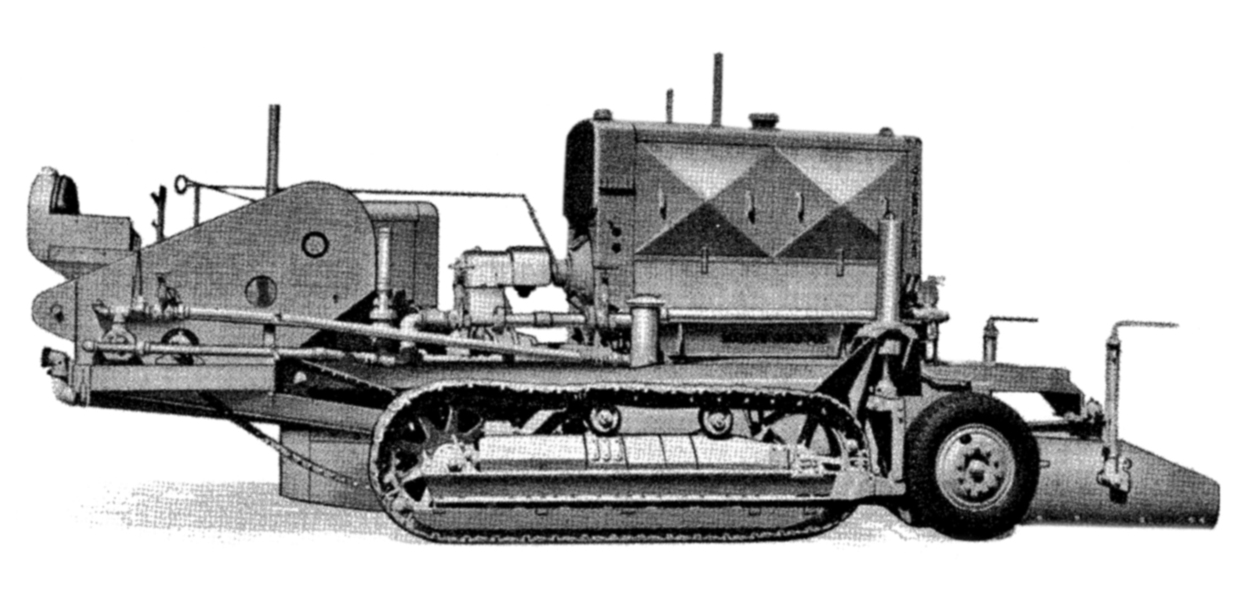

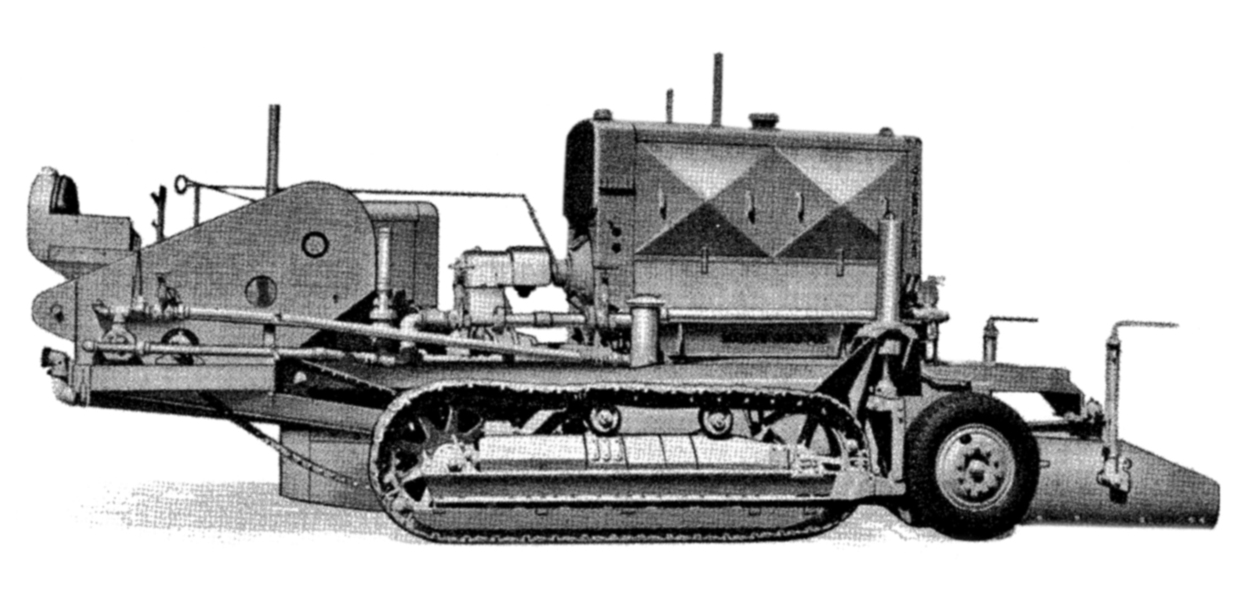

A máquina projetada pela Madsen reunia todos os componentes sobre um único chassi e era montada sobre esteiras, utilizando componentes Caterpillar. A locomoção utilizava um motor a gasolina Mercury de 85 hp e transmissão de trator D2, que possuía uma tomada de força para as bombas hidráulicas e a bomba de asfalto. As esteiras eram do trator Cat RD7, enquanto um motor Cat D13000, de 130 hp, acionava o misturador. O peso total era de 20 ton.

Após escarificar e acertar a seção da via, eram feitas leiras de agregado com 0,3 a 0,9 m3 por metro linear. A homogeneidade dessas leiras era um fator crítico para assegurar um fluxo uniforme de material na entrada do misturador. O conjunto de direcionamento reunia o material e alimentava o misturador. Por sua vez, as aivecas do conjunto permitiam o controle da profundidade de trabalho.

O misturador ficava situado entre as esteiras. Era constituído por dois eixos girando em 90 a 100 rpm em sentidos opostos, montados em uma câmara com comprimento de 2,60 m, cada um deles com 10 pares de pás. Essa câmara se estendia para frente até um par de aivecas móveis convergentes de aço especial, que formavam a lâmina de corte substituível. Esse conjunto possuía um sistema de elevação hidráulica de até 9o para compatibilização com o subleito.

OPERAÇÃO

As primeiras pás faziam a mistura dos agregados secos, e as seguintes, a mistura dos agregados com o asfalto, que era adensada com pressão controlada através de uma comporta de descarga. A capacidade de mistura era de 190 a 500 ton/h.

O asfalto ficava armazenado em um reboque acoplado à máquina, sendo injetado na câmara de mistura antes dos primeiros pares de pás, prevendo-se um segundo ponto de injeção para melhoria do recobrimento do agregado. Foi usada uma bomba dupla com vazão de 560 a 750 l/min, com dispositivo de medição de volume e curso variável, que permitia regular a dosagem de asfalto.

Essa bomba era acionada por um sistema de corrente, a partir da coroa do diferencial, e tinha recursos para compensação de variações devidas à largura da pista, dimensões das leiras e quantidade de finos.

O Q-7 da Nelson foi construído sobre um chassi industrial McCornick-Deering

A equipe de operação era formada por duas pessoas. Um operador ocupava um posto de trabalho padrão Caterpillar, de onde controlava a locomoção e direção, além da vazão de descarga de asfalto nos dois pontos da câmara de mistura. O segundo operador, que caminhava ao lado da máquina, cuidava da válvula de corte de óleo, monitorava o consumo e acionava os cilindros hidráulicos de regulagem da altura do misturador e do posicionamento das aivecas, além de executar o abastecimento de asfalto quando necessário.

O equipamento da Madsen foi testado por dois anos em obras, antes de se iniciar a produção comercial, com resultados satisfatórios em diversos tipos de mistura, inclusive com areia e cascalho.

Mas a evolução das vibroacabadoras e usinas acabou por dar fim às usinas de execução de pavimentos in loco. A usina dosadora produzia a mistura com maior rapidez e, de quebra, assegurava total controle da dosagem e qualidade dos agregados, sem precisar depender da capacidade de um operador.

O secador resolveu o problema da umidade do agregado que, anteriormente, podia impedir a execução dos serviços. Com as vibroacabadoras, também foi eliminada a necessidade de regularização do pavimento, antes de se iniciar a compactação.

Tudo isso causou uma redução significativa de tempo, custo e interrupções de tráfego, o que acabou com essas máquinas. Mas nos anos 50 e 60, o conceito voltou a ser aplicado em bases tratadas com cimento.

Leia na próxima edição: As soluções que revolucionaram a agricultura

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade