Novos conceitos em compactação

Diante de um mercado que cresceu 69% em 2010, alcançando a marca de 2.540 unidades vendidas, de acordo com o levantamento que a Sobratema realiza anualmente no Brasil, os fabricantes de rolos compactadores apostam em novas tecnologias para ganhar market share. Enquanto há os que esperam um crescimento moderado no consumo de máquinas em 2011, na comparação com o montante vendido no ano passado, outros se preparam para uma pequena retração.Os mais otimistas, contudo, falam até mesmo em superar a marca de 3 mil unidades comercializadas.

Diante de um mercado que cresceu 69% em 2010, alcançando a marca de 2.540 unidades vendidas, de acordo com o levantamento que a Sobratema realiza anualmente no Brasil, os fabricantes de rolos compactadores apostam em novas tecnologias para ganhar market share. Enquanto há os que esperam um crescimento moderado no consumo de máquinas em 2011, na comparação com o montante vendido no ano passado, outros se preparam para uma pequena retração.Os mais otimistas, contudo, falam até mesmo em superar a marca de 3 mil unidades comercializadas.

Seja qual for a projeção correta, os principais fabricantes desse segmento procuram pautar sua estratégia de crescimento na incorporação de novas tecnologias em seus equipamentos. Diante do avanço de novos competidores, principalmente os oriundos da Ásia, eles apostam em sistemas para o monitoramento remoto da operação e o controle de compactação, entre outras tecnologias, como diferenciais na oferta de equipamentos que proporcionem ganhos de produtividade e de qualidade para seus usuários, as construtoras.

Essa é a linha seguida pela Ciber, pertenc

Diante de um mercado que cresceu 69% em 2010, alcançando a marca de 2.540 unidades vendidas, de acordo com o levantamento que a Sobratema realiza anualmente no Brasil, os fabricantes de rolos compactadores apostam em novas tecnologias para ganhar market share. Enquanto há os que esperam um crescimento moderado no consumo de máquinas em 2011, na comparação com o montante vendido no ano passado, outros se preparam para uma pequena retração.Os mais otimistas, contudo, falam até mesmo em superar a marca de 3 mil unidades comercializadas.

Diante de um mercado que cresceu 69% em 2010, alcançando a marca de 2.540 unidades vendidas, de acordo com o levantamento que a Sobratema realiza anualmente no Brasil, os fabricantes de rolos compactadores apostam em novas tecnologias para ganhar market share. Enquanto há os que esperam um crescimento moderado no consumo de máquinas em 2011, na comparação com o montante vendido no ano passado, outros se preparam para uma pequena retração.Os mais otimistas, contudo, falam até mesmo em superar a marca de 3 mil unidades comercializadas.

Seja qual for a projeção correta, os principais fabricantes desse segmento procuram pautar sua estratégia de crescimento na incorporação de novas tecnologias em seus equipamentos. Diante do avanço de novos competidores, principalmente os oriundos da Ásia, eles apostam em sistemas para o monitoramento remoto da operação e o controle de compactação, entre outras tecnologias, como diferenciais na oferta de equipamentos que proporcionem ganhos de produtividade e de qualidade para seus usuários, as construtoras.

Essa é a linha seguida pela Ciber, pertencente ao grupo Wirtgen, que disputa esse mercado com os rolos compactadores da marca Hamm, outra empresa controlada pelo grupo alemão. “Nossos rolos lisos do tipo tandem realizam a compactação por vibração ou por oscilação do cilindro, sendo que essa última tecnologia é uma exclusividade da Hamm,” diz Luiz Marcelo Tegon, vice-presidente da Ciber. Há seis anos, a empresa iniciou a produção dos modelos alemães em sua fábrica no Rio Grande do Sul, sob licença da Hamm, e já contabiliza cerca de 8% de market share no país, segundo Tegon.

Novos conceitos

Novos conceitos

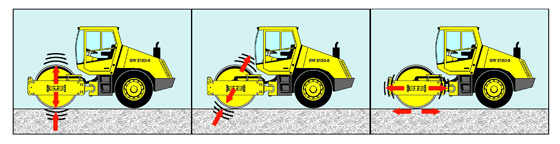

Indicada para uso em obras de pavimentação, a tecnologia de compactação por oscilação, disponível em alguns modelos da marca alemã, segue um conceito diferente do sistema por vibração. A solução consiste em movimentos de oscilação proporcionados por dois excêntricos posicionados dentro do cilindro, que provocam um impacto tangencial à massa asfáltica submetida à compactação. “O resultado é menos vibração ao redor da obra”, salienta Clauci Mortari, diretor comercial da Ciber.

De acordo com o especialista, a solução, além de mais silenciosa, possibilita a compactação de misturas asfálticas em faixas menores de temperatura. “Enquanto os rolos vibratórios compactam o material lançado pela vibroacabadora a uma faixa de até 90ºC, por exemplo, os oscilatórios podem operar até uma temperatura mínima de 75ºC”, ele afirma. Tal restrição, no primeiro caso, se deve ao fato de a vibração gerar tensões na massa asfáltica quando esta atinge certo estágio de resfriamento, o que resulta na formação de trincas e reduz a vida útil do pavimento. Na compactação por oscilação, a tolerância atinge uma faixa maior de temperatura.

A Bomag, que é representada pela Brasif em alguns estados brasileiros, também aposta em tecnologias de compactação diferenciadas para a maior competitividade no mercado. “Além dos modelos com vibração convencional, oferecemos rolos compactadores equipados com sistema de vibração direcional, tanto nos modelos com cilindro liso como nos com patas”, diz Rubens Brito, gerente da divisão Bomag na Brasif.

Ele explica que o sistema é constituído de um conjunto de excêntricos que produzem uma vibração com movimentos unidirecionais. Dessa forma, os movimentos podem ser exercidos totalmente na posição horizontal ou em quatro outras posições intermediárias, sem a aplicação de impactos totalmente na vertical. “A possibilidade de selecionar a direção mais adequada dos movimentos de vibração permite utilizar o equipamento em inúmeras situações de trabalho, desde a compactação de materiais mais frágeis até em camadas esbeltas ou em construções onde não se admite impactos”, ele afirma.

Aposta nos vibratórios

Já a Atlas Copco, que detém a marca Dynapac, acredita que a construção de rodovias vai aumentar o consumo de rolos compactadores este ano entre 8% e 12%. Diante desse cenário, a empresa pretende manter sua participação no mercado, avaliada em cerca de 35%, oferecendo modelos com os tradicionais cilindros vibratórios. “Trata-se de uma tecnologia mais simples, pois envolve apenas um eixo excêntrico, um motor de acionamento e uma quantidade de peças móveis bastante reduzida; mesmo assim, ela oferece os melhores resultados do ponto de vista de aplicação e confiabilidade”, diz Luiz Lemos, responsável pela divisão Dynapac na Atlas Copco.

Segundo ele, apesar dos sistemas de compactação por oscilação ou por vibração direcional oferecerem a vantagem de não transferir vibrações diretamente para o solo – o que os torna indicados para a compactação em obras de arte especiais suscetíveis à vibração, como pontes e viadutos antigos – eles são menos eficientes no trabalho com camadas de asfalto mais grossas. “Prova disso é que, no caso dos rolos tandem, os fabricantes que defendem essas tecnologias disponibilizam um dos cilindros com sistema vibratório”, afirma Lemos.

Rodrigo Magalhães de Vasconcelos Barros, diretor-superintendente da Copavel, que presta consultoria para obras de pavimentação, vislumbra uma tendência de crescimento na demanda por rolos que ofereçam alta capacidade de compactação de camadas mais grossas, sejam eles vibratórios ou dotados de outras tecnologias. “Devido à inexistência de equipamentos de maior capacidade de compactação no mercado, ao longo dos anos as construtoras brasileiras desenvolveram uma cultura de pavimentação baseada na aplicação de camadas delgadas.”

Ele explica que essa mentalidade deve mudar num futuro próximo, “principalmente nas operações que envolvem a reciclagem do pavimento, onde é prudente trabalhar com camadas mais grossas”. Barros ressalta que, enquanto as construtoras brasileiras costumam aplicar camadas asfálticas de até 20 cm de espessura, nos países mais industrializados chega-se a trabalhar com camadas entre 25 e 30 cm.

Sequência de compactação

Sequência de compactação

As tendências em compactação asfáltica, entretanto, não se limitam apenas à espessura da camada aplicada. Baseados na prática adotada em outros países, os profissionais do setor introduziram no Brasil o conceito de iniciar o serviço com o uso de rolos lisos sem vibração na primeira passada, conforme explica Barros. O procedimento contraria as normas do Departamento Nacional de Infraestrutura de Transportes (DNIT), pelas quais os rolos pneumáticos seriam os primeiros a serem aplicados, mas vem sendo amplamente adotado, principalmente nas obras de rodovias sob concessão privada.

“Na maioria dos casos, a aplicação mais indicada é passar primeiro o rolo liso sem vibração, para a compactação da mistura asfáltica por gravidade”, afirma o especialista. A etapa seguinte envolve duas passadas de rolos pneumáticos com pressão mais baixa, para o melhor acabamento da pista, e uma última passada com rolo liso, dessa vez utilizando o sistema de vibração ou oscilação, para corrigir eventuais marcas no pavimento que não foram eliminadas nas etapas anteriores.

Clauci Mortari, da Ciber, é adepto dessa sequência e avalia que a norma do DNIT foi criada em uma época na qual as construtoras brasileiras enfrentavam dificuldade para importar rolos vibratórios de grande capacidade. “Nos últimos 10 anos, esse cenário mudou e, atualmente, a maioria das compactações pode ser realizada com a passagem do rolo vibratório ou oscilatório na frente”, diz ele.

Evolução dos processos

Para Rubens Brito, da Brasif, o rolo de pneus foi concebido para ser utilizado nas etapas finais do processo de compactação, aglutinando o betume e fechando possíveis espaços vazios que podem gerar futuras trincas no pavimento, após a etapa de vibração ou oscilação. “Diferentemente de alguns países europeus, o emprego de aditivos para a produção de asfalto não era muito usual no Brasil, o que resultava em materiais com menor recuperação elástica”, diz ele.

“Considerando as características do nosso clima, mais quente, no qual a massa asfáltica demora mais para esfriar, isso tornava o material menos resistente à aplicação direta do rolo vibratório”, afirma Brito, salientando que tal procedimento poderia resultar em trincas no pavimento. Ele explica que, nesses casos, para promover maior resistência inicial à massa asfáltica, os rolos de pneus passaram a ser aplicados na frente dos vibratórios, com baixa pressão nos pneus na primeira passada e com pressões mais altas na sequência. “Os modelos vibratórios eram utilizados para finalizar o processo.”

Na visão do especialista, a aplicação do rolo de pneus à frente do vibratório, conforme rege a norma do DNIT, é um procedimento desatualizado já que a evolução dos equipamentos permite outras variações de compactação. “Hoje em dia, há equipamentos vibratórios que avaliam o ganho de resistência do material compactado e regulam automaticamente a energia aplicada.” Ele ressalta que esses novos modelos de rolos vibratórios podem ser empregados diretamente após o lançamento do material pela acabadora, com ganho de produtividade e sem comprometimento da qualidade do serviço.

“Esses equipamentos podem ser utilizados em todas as etapas de compactação, tanto em massas com traço mais aberto, com maior concentração de agregados graúdos e que possuem maior resistência, como também nas misturas a frio, nas quais o betume é diluído em emulsão e misturado aos agregados, ou nas que empregam aditivos e polímeros para melhorar as propriedades mecânicas da massa.”

Outro exemplo citado por Brito é o asfalto modificado com borracha. “Se a mistura tiver um teor mais elevado de borracha, a utilização do rolo de pneus se torna inviável devido à alta aderência da massa, que irá se prender aos pneus durante a compactação.” Por esse motivo, ele ressalta que a aplicação do rolo compactador não deve se prender a regras, mas sim às diferentes situações em que ele será utilizado.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade