Fatores que impactam a produtividade

Por: Wilson Bigarelli

Quais os itens de maior impacto na produtividade operacional de uma frota, para o bem ou para o mal. Ou seja, quais os fatores que, mal resolvidos, podem comprometer a performance esperada de equipamentos em uma obra. Ou que, devidamente equacionados, podem manter e até superar as expectativas em relação a esses mesmos equipamentos.

Com esse objetivo, a revista M&T - Manutenção & Tecnologia ouviu gerentes de frota e fabricantes de equipamentos procurando definir as ações prioritárias para o usuário de equipamentos em seu dia-a-dia. Em um primeiro momento, foi possível confirmar entre os entrevistados os dez fatores que realmente devem ser considerados, não necessariamente nesta ordem:

- dimensionamento adequado da frota

- aquisição de máquinas com tecnologia de ponta

- idade média da frota

- consumo de combustível

- número de paradas corretivas

- configuração adequada do equipamento

- configuraçã

Por: Wilson Bigarelli

Quais os itens de maior impacto na produtividade operacional de uma frota, para o bem ou para o mal. Ou seja, quais os fatores que, mal resolvidos, podem comprometer a performance esperada de equipamentos em uma obra. Ou que, devidamente equacionados, podem manter e até superar as expectativas em relação a esses mesmos equipamentos.

Com esse objetivo, a revista M&T - Manutenção & Tecnologia ouviu gerentes de frota e fabricantes de equipamentos procurando definir as ações prioritárias para o usuário de equipamentos em seu dia-a-dia. Em um primeiro momento, foi possível confirmar entre os entrevistados os dez fatores que realmente devem ser considerados, não necessariamente nesta ordem:

- dimensionamento adequado da frota

- aquisição de máquinas com tecnologia de ponta

- idade média da frota

- consumo de combustível

- número de paradas corretivas

- configuração adequada do equipamento

- configuração adequada do implemento/acessório

- aplicação correta

- operador qualificado

- manutenção preditiva e preventiva

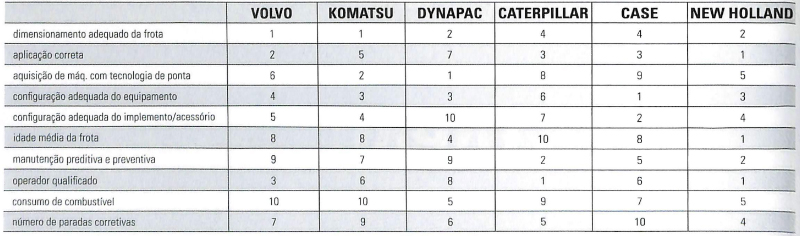

O passo seguinte foi tentar estabelecer uma ordem de prioridade entre esses itens. Evidentemente, que não há uma unanimidade, nem mesmo entre os fabricantes, em face da diferença de metodologias, diversidades das operações e das linhas de equipamentos envolvidas, mas há muitos pontos coincidentes que podem ser considerados (veja quadro ria pág. 16). Em uma hipotética escala de 1 a 10 (segundo sua ordem de importância) há concordância em se priorizar itens como “o dimensionamento adequado da frota, a aplicação correta dos equipamentos, a configuração adequada de equipamentos e acessórios, as ações de manutenção, a qualificação dos operadores e o investimento em tecnologia de ponta”.

Para Roque Reis, diretor comercial da Case, para se obter uma boa produtividade na área operacional, é preciso sobretudo adquirir “o equipamento certo para a aplicação certa”. Ou seja, dimensionar a frota com os equipamentos devidamente preparados e adequados para o tipo de aplicação / operação onde irão atuar. Outras ações fundamentais, segundo ele, passam por “um excelente programa de manutenção preventiva e preditiva, programas de treinamento de operadores e da equipe de manutenção, além de atualização constante da empresa em relação a novos processos produtivos”.

“Um programa de manutenção devidamente estruturado, e com registros para que seja devidamente monitorado, além de manter a máquina sempre operando e produzindo, também serve como referência para futuras aquisições e renovações de frota. Da mesma forma, o treinamento de operador, além de propiciar melhor desempenho da máquina, ao evitar que ela trabalhe além de sua capacidade de projeto, também prolonga a sua vida útil”.

A esses fatores, a New Holland acrescentaria, segundo seu diretor de Pós- Venda, Clevison Moura, o uso de peças originais, o gerenciamento da frota a distância ( para controle automático de tempo e qualidade de uso dos equipamentos), a padronização do processo produtivo (para evitar tempo morto e otimização do processo produtivo onde o equipamento está operando) e a manutenção e otimização das estradas onde trafegam os equipamentos, com os objetivos principais de prevenir quebras prematuras, economizar combustível e reduzir o desgaste do material rodante. (Veja Estudo de Caso l)

Paulo Almeida, presidente da Dynapac, diz que todos os itens que impactam na produtividade devem ser considerados em seu conjunto. Para ele, ações isoladas não trazem impacto algum na produtividade. Mesmo porque, diz ele, muitos são causa e efeito. “A aplicação correta do equipamento, por exemplo, é em grande medida um efeito da qualificação do operador”.

Do mesmo modo, o consumo de combustível e o número de paradas corretivas “são efeitos da aplicação correta da manutenção preditiva e preventiva, da idade média da frota e da aquisição de máquinas de tecnologia de ponta”. O que não quer dizer, lembra Paulo Almeida, que não sejam necessárias ações pontuais para corrigir problemas que estejam comprometendo a produtividade. (Veja Estudo de Caso 2)

Paulo Jauhar e Wagner de Cario, da área de vendas e suporte ao produto da Komatsu Brasil International(KBI), destacam pelo menos três fatores que interferem diretamente na produtividade dos equipamentos:

- Utilização adequada dos equipamentos

- Operadores treinados e capacitados para a execução das tarefas

- Manutenção corretiva e preventiva, de acordo com as orientações de cada fabricante.

A inobservância dos itens acima, segundo eles, causa diversos transtornos na obra, desde paralisações excessivas nos equipamentos (manutenção corretiva), devido à falta ou má execução das manutenções preventivas orientadas pelos fabricantes, até o comprometimento da vida útil dos componentes do equipamento, tanto pela falta de manutenção adequada, quanto pela utilização indevida do mesmo pelo operador.

.jpg)

A capacitação técnica dos operadores hoje, do mesmo modo, é de suma importância segundo eles, não somente pela produtividade do conjunto operador/máquina, mas também para melhor utilização dos recursos técnicos dispo- níveis atualmente nos equipamentos com maior tecnologia embarcada. “É evidente que os equipamentos de última geração, oferecem recursos que, se bem utilizados, aumentam a produtividade”.

Porém, a aplicação correta e o treinamento dos operadores para utilizar adequadamente os recursos disponíveis e para não causar a quebra por uso indevido, “aliados a uma manutenção preventiva conforme indicado pelo fabricante, são de maior importância e impacto na produtividade”, complementa Paulo Jauhar. As ações de treinamento também lideram o ranking de prioridades proposto pela área de suporte ao produto da VCE (Volvo Construction Equipment).

Mais importante que o treinamento, só mesmo a introdução de melhorias no processo produtivo e gerencial. Na lista de sugestões aos usuários de seus equipamentos, a Volvo também cita, pela ordem de importância, o emprego de equipamentos com maior tecnologia embarcada, qualificação da área de manutenção e a substituição de implementos e/ou desenvolvimento de implementos específicos para a operação.

A Caterpillar amplia o leque de recomendações aos usuários. Para Eduardo Freitas, gerente de marketing de Peças, outros aspectos que devem ser levados em conta quando se quer garantir a produtividade de uma operação são: manutenção, técnica de operação, altitude e temperatura ambiente, poeira no ar, partidas a frio, tipo de óleo usado, análise de fluidos, problemas no sistema de arrefecimento e combustível utilizado. “A qualificação do operador sem dúvida é o primeiro aspecto a ser considerado”, diz Freitas. (Veja Estudo de Caso 3).

Essa é, aliás, a opinião unânime entre os usuários de equipamentos consultados pela revista M&T - Manutenção & Tecnologia. “A peça fundamental para uma perfeita operação é o fator humano, logo um constante treinamento e acompanhamento das ações do operador e profissionais de manutenção são cruciais para a obtenção de uma operação realmente produtiva”, resume Luiz Carlos de Andrade Furtado, diretor responsável por uma frota de 835 unidades na Construtora CR Almeida.

Silvimar Fernandes, diretor de suprimentos da Galvão Engenharia, com uma frota própria de 454 equipamentos e veículos, cita de memória um caso recente em que o problema era justamente a falta de qualificação do operador (Veja Estudo de Caso 4). Mas é Magno Joviano, gerente de Manutenção Mecânica da EIMCAL (Empresa Industrial de Mineração Calcárea), de Belo Florizonte, quem é mais enfático nesse sentido.

“Para mim, os maiores ganhos em produtividade estão diretamente relacionados ao treinamento. (Veja Estudo de Caso 5). Além de novas tecnologias em equipamentos e suprimentos e a melhoria na programação da manutenção e produção, o básico são boas práticas de manutenção e treinamentos desenvolvidos para a manutenção e produção para evitar o retrabalho”.

“A produtividade melhora quando implantamos na obra um conjunto de ações: aplicação, operação, manutenção, equipamentos de última geração, operadores treinados e manutenção correta. Isso faz a diferença, investir nisso dá retorno de produção”, sintetiza José Luiz Vicentini, gerente de equipamentos da Terra - bras -Terraplenagens do Brasil. (Veja Estudo de Caso 6).

ESTUDO DE CASO 1

Fonte: NEW HOLLAND

Problema verificado na operação

Corte excessivo de pneus.

Conseqüências diretas desse problema na produtividade

Paradas não programadas para substituição dos pneus com perda de produção.

Causa do problema

Má conservação das estradas.

Excesso de carga.

Velocidades acima das recomendadas.

Calibração errada dos pneus.

Solução adotada

Melhorias na conservação das estradas e praças.

Controle no carregamento através de padronização das tarefas.

Treinamento para os operadores com a utilização de indicadores e registradoras de velocidades nos

equipamentos.

Padronizações e normas de como calibrar os pneus com aferições de

pressões sistemáticas com pneus frios.

Controle de desgaste do material rodante.

Resultados obtidos - dados quantitativos em termos de produtividade, horas trabalhadas, redução do tempo de execução da operação, redução de custos operacionais, etc.

Aumento na disponibilidade física do equipamento de + 40%.

Melhoria nas horas trabalhadas de + 40%.

Redução do tempo de mão de obra - 20%.

Redução dos custos operacionais - 50%.

ESTUDO DE CASO 2

Fonte: DYNAPAC

Problema verificado na operação

Configuração inadequada de implementos e acessórios (Kit de Cintas Pé de Carneiro).

Conseqüências diretas desse problema na produtividade

Aumento do número de passadas, aumento do consumo de combustível por m2 compactado, aumento do

tempo de operação do equipamento, perda de produtividade superior a 30% em relação as máquinas originais tipo pé de carneiro.

Causa do problema

Diminuição da amplitude nominal do equipamento.

Solução adotada

Substituição do kit capa por um kit de cilindro completo, ou mobilização de equipamentos de configurações

diferentes.

Resultados obtidos

Recuperação da produção para os níveis de máquinas especificas para as funções.

Comentário: Mesmo se considerando a redução na capacidade de compactação, a facilidade e rapidez na montagem das cintas do Kit torna sua utilização adequada em obras de rápida execução e baixa demanda de material onde a mobilização de equipamentos de configurações diferentes é ociosa e portanto onerosa. Porém, em obras de grande porte, onde há altos volumes de materiais a serem compactados e o tempo de utilização do equipamento é mais extenso, a redução na capacidade de compactação não se justifica e torna a utilização do kit improdutiva.

ESTUDO DE CASO 3

Fonte: CATERPILLAR

Problema verificado na operação

Seleção inadequada do sistema de Ferramenta de Penetração no Solo (FPS).

Conseqüências diretas desse problema na produtividade

Ponta rombuda , causando esforço exagerado da máquina para obter penetração, gerando perda de produtividade e maior custo de combustivel e manutenção.

Causa do problema

Sistema inadequado e falta de treinamento dos operadores.

Solução adotada

Efetuar análise da aplicação e condições de solo, para adequar a ferramenta de penetração à operação.

Resultados obtidos - dados quantitativos em termos de produtividade, horas trabalhadas, redução do tempo de execução da operação, redução de custos operacionais, etc.

Com a FPS cumprindo sua função, houve uma melhoria da produtividade, com a produção mensal subindo de 80.000 m3/mês para 81.600 m3/mes gerando receita incrementai de R$Z6.000/mês. Além da receita adicional, ocorreu redução de custo pela eliminação da perda de material dos componentes do FPS. Por fim, os equipamentos deixaram de ser exigidos além do necessário.

ESTUDO DE CASO 4

Fonte: GALVÃO ENGENHARIA

Problema verificado na operação

Acabamento de asfalto (acabadora eletrônica).

Conseqüências diretas desse problema na produtividade

Retrabalho, Insatisfação do cliente e atraso de cronograma.

Causa do problema

Operador não capacitado.

Solução adotada

Identificação do perfil do operador, do mesista e treinamento.

Resultados obtidos - dados quantitativos em termos de produtividade, horas trabalhadas, redução do tempo de execução da operação, redução de custos operacionais, etc.

Melhoria de 20% na produção e na qualidade com conseqüente melhoria na produtividade e custo operacional.

ESTUDO DE CASO 5

Fonte; EIMCAL

Problema verificado na operação

Piso de mina e estradas de fluxo da mina muito irregulares, com buracos e pedras dispersas.

Conseqüências diretas desse problema na produtividade

Perda de horas entre frente de mina e britador, quebra excessiva de feixes de molas de caminhões e corte de pneus.

Causa do problema

Falta de uma política de manutenção de pistas.

Solução adotada

Manutenção diária das pistas de trânsito de caminhões, carregadeiras motoniveladoras e treinamento de operadores dos caminhões fora-de-estrada.

Resultados obtidos - dados quantitativos em termos de produtividade, horas trabalhadas, redução do tempo de execução da operação, redução de custos operacionais, etc.

Diminuição do tempo entre mina e britador

Aumento das horas trabalhadas dos caminhões

em até 5%

Eram trocados em média 6 a 7 feixes de molas mês e este valor hoje é praticamente zero

O grande impacto para redução de custo foi a imediata retomada da velocidade dos caminhões com ganho de produtividade e melhoria do desempenho no consumo de combustível (os caminhões retornaram ao consumo normal de 8 a 9 litros/hora e não 11 a 12 litros/hora).

ESTUDO DE CASO 6

Fonte: TERRABRAS (Terraplenagens do Brasil)

Problema verificado na operação

Dificuldade para remoção de pavimento asfáltico de rodovia.

Conseqüências diretas desse problema na produtividade

Comprometimento da produção da obra.

Causa do problema

Baixa eficiência do processo tradicional de escarificação com motoniveladoras e mesmo tratores de esteiras.

Solução adotada

Investimento em um novo equipamento, uma aquizição de uma nova recicladora.

Resultados obtidos - dados quantitativos em termos de produtividade, boras trabalhadas, redução do tempo de execução da operação, redução de custos operacionais, etc.

(José Luiz Vicentini, gerente de equipamentos da Terrabras). "Conseguimos reciclar em média 800 m de pista comi 2 m de largura/ por dia. Batemos recorde de produção com esta máquina com a marca de 110 km de pista com 12 m de largura em 06 meses de produção na obra de Iço no Ceará. Tudo foi a nosso favor: equipamento, operação, manutenção e clima. Não choveu. Enfim, foi um sucesso total nesta obra que, além da reciclagem, usou pela primeira vez o asfalto com polímero eivaloy da Dupom, modificado na própria obra. Asfalto e polímero se transformaram em um terceiro produto - sucesso total. Isso fez daquela obra um modelo para o DNIT (Departamento Nacional de Infra- Estrutura Terrestre), do Ministério dos Transportes, e nos fez ver o quanto é importante investir em novas tecnologias de ponta".

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade