Cuidando de conjuntos mecânicos

Em termos simplificados, o variador de velocidade é um conjunto mecânico cuja função é permitir a variação contínua da velocidade do eixo de saída, sem necessidade de desacelerações, trocas de marcha, paradas ou novas acelerações. O funcionamento é suave e se adapta perfeitamente às condições de trabalho de cada situação.

A variação de velocidade pode ser feita por correia, alterando-se o diâmetro das polias no ponto de contato, ou por roda de fricção, na qual o movimento é transmitido pelo atrito entre duas árvores paralelas de diâmetro variável.

Por sua vez, os motorredutores são conjuntos nos quais o motor e o redutor formam uma unidade construtiva única, compacta e de elevado rendimento. Em geral, esses componentes são mais utilizados em soluções de potências mais baixas.

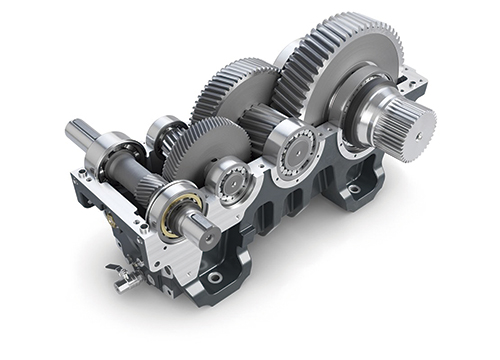

Já os redutores são módulos independentes,

Em termos simplificados, o variador de velocidade é um conjunto mecânico cuja função é permitir a variação contínua da velocidade do eixo de saída, sem necessidade de desacelerações, trocas de marcha, paradas ou novas acelerações. O funcionamento é suave e se adapta perfeitamente às condições de trabalho de cada situação.

A variação de velocidade pode ser feita por correia, alterando-se o diâmetro das polias no ponto de contato, ou por roda de fricção, na qual o movimento é transmitido pelo atrito entre duas árvores paralelas de diâmetro variável.

Por sua vez, os motorredutores são conjuntos nos quais o motor e o redutor formam uma unidade construtiva única, compacta e de elevado rendimento. Em geral, esses componentes são mais utilizados em soluções de potências mais baixas.

Já os redutores são módulos independentes, acoplados a meios separados de acionamento – como motor elétrico, motor de combustão interna, turbina a gás ou motor hidráulico.

Tecnicamente, são compostos por conjuntos de coroa e parafuso sem-fim ou de pares de engrenagens montados em uma carcaça com sistema de lubrificação, destinados a reduzir a velocidade de entrada.

Redutores mais comuns se dividemem modelos sem-fim/coroa e de engrenagens

ENGRENAGENS

Os redutores mais comuns compreendem basicamente dois tipos: redutores de sem-fim/coroa e redutores de engrenagens. Os primeiros são utilizados para reduções entre 1:10 e 1:4000, com capacidade de torque de 35 a 19.000 Nm. São estruturalmente compactos e possuem excelente desempenho.

Normalmente, a coroa é fabricada em bronze centrifugado, com dentes fresados, de modo a assegurar um melhor contato com os filetes da rosca sem-fim, que geralmente é fabricada em aço-liga com tratamento térmico.

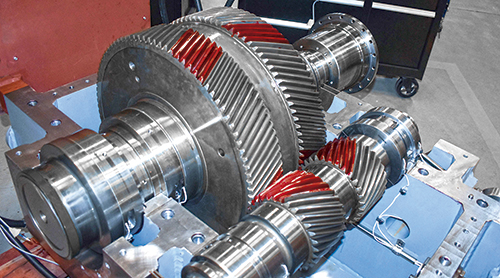

Por padrão, os redutores de engrenagens são robustos e duráveis, com grande capacidade e alto rendimento (próximo de 100%). As reduções variam de 1:18 a 1:20.000, com capacidade de torque até 600.000 Nm. Normalmente, a engrenagem menor é chamada de pinhão, enquanto a maior é intitulada coroa.

Os tipos de engrenagens mais comuns no mercado são as cilíndricas (com dentes retos ou helicoidais), cônicas (com dentes retos, helicoidais, hipóides ou espirais), de rosca sem-fim, planetárias e de cremalheiras.

Modelos de engrenagens são duráveis, com grande capacidade e alto rendimento

As engrenagens cilíndricas com dentes retos são as mais utilizadas, aplicadas em conjuntos que precisam manter o melhor desempenho durante o processo. Também são as engrenagens que apresentam menor custo de fabricação.

Na maioria dos motores, as engrenagens de distribuição são desse tipo, no qual o encaixe perfeito entre os dentes é fundamental. Essa configuração também é usada quando se precisa alterar a posição das engrenagens durante a operação (como, por exemplo, em uma caixa de mudanças).

As engrenagens cilíndricas com dentes helicoidais são usadas quando não há muito espaço axial disponível e há necessidade de baixa emissão de ruído. Normalmente, são mais largas que as engrenagens de dentes retos e utilizam um engrenamento, que é feito gradualmente durante a rotação.

Além da reação radial no eixo, os esforços de transmissão geram uma reação axial, que por sua vez cria a necessidade de mancais axiais. No entanto, isso pode ser evitado com a utilização de uma configuração com dentes em sentidos diferentes, popularmente conhecida como “espinha de peixe”.

Já as engrenagens cônicas são usadas para mudar a direção do movimento, normalmente em 90o. As engrenagens cônicas contam com dentes helicoidais que têm a mesma função, sendo normalmente usadas em máquinas que necessitam de grande transmissão de torque.

Em relação ao desempenho, possuem maior eficiência e geram menos ruído que as similares de dentes retos.

As engrenagens cônicas com dentes hipóides apresentam algumas vantagens, como permitirem o trabalho com torques elevados, ocuparem espaços compactos e poderem ser combinadas a outros tipos de transmissão. Não são indicadas, contudo, para velocidades muito altas e que exijam lubrificantes especiais.

Encaixe perfeito entre os dentes é fundamental para engrenagens de distribuição

As engrenagens cônicas com dentes espirais podem ser usadas com cargas elevadas e alta velocidade, mantendo nível baixo de ruído. Todavia, também são opções mais caras que as equivalentes com outras configurações.

Os redutores de rosca sem-fim têm o movimento transmitido por um parafuso, que aciona a coroa ou o pinhão, permitindo reduções de 1:300 ou mais. Com frequência, são usados em aplicações em que há necessidade de alta precisão de movimento ou redução de velocidade (como, por exemplo, caixas de direção).

As reduções planetárias formam um conjunto constituído por uma engrenagem central (solar) e diversas engrenagens satélites, que giram em torno da central. Funcionalmente, são usadas para transformar uma velocidade alta de rotação em torque alto.

Já a cremalheira é constituída por uma barra reta com dentes semelhantes aos de uma engrenagem. Sobre essa barra atua uma engrenagem cilíndrica, o que permite transformar um movimento circular em linear, como ocorre, por exemplo, em portões corrediços.

MOTORES ELÉTRICOS

Normalmente, os redutores usados em equipamentos estacionários são acionados por motores elétricos. A construção mais comum corresponde ao acionamento trifásico com rotação fixa, cujo design é bem simples e propicia alta confiabilidade, além de pouca manutenção e vantagens econômicas.

Quando houver necessidade de variação da rotação sem escalonamento, é possível utilizar o controle por conversor de frequência. Em máquinas móveis, o motor elétrico é substituído por motor diesel.

Os motorredutores assíncronos de rotor de gaiola com rotação fixa geralmente são compostos por quatro polos. É importante ressaltar que motores de dois polos reduzem a vida do conjunto e são bastante ruidosos, enquanto motores com mais polos são menos econômicos que seus similares com outros conceitos.

No caso de conversor de frequência, também são usados motores de quatro polos devido a fatores como faixa de rotação, rendimento e fator de potência.

Engrenagens cônicas são normalmente usadas em máquinas que necessitam de elevada transmissão de torque

Como se sabe, a potência nominal de um motor depende da temperatura ambiente e da altitude. A potência indicada na plaqueta vale para uma temperatura ambiente até 40oC e altitude máxima de 1.000 m, sem subtensão ou subdimensionamento dos cabos de alimentação.

Normalmente, os motores são fornecidos com grau de proteção IP55 (protegidos contra acúmulo de pó e jatos fracos de água). Contudo, proteções adicionais podem ser usadas em situações específicas.

A escolha dos itens de proteção é um passo importante para assegurar a confiabilidade do motor. Os equipamentos podem atuar sobre a corrente (fusíveis e relês bimetálicos, por exemplo) ou sobre a temperatura de funcionamento (como termistores, sensores bimetálicos e termostatos).

MANUTENABILIDADE

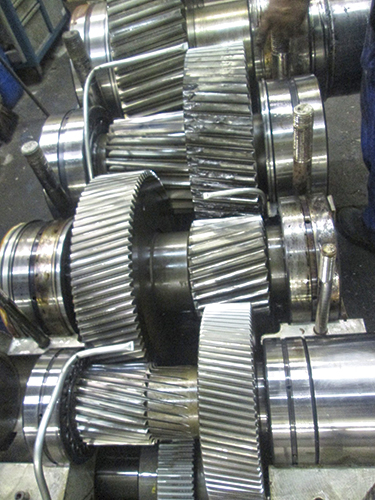

Durante os últimos 50 anos, foram introduzidos diversos conceitos que alteraram significativamente os critérios de projeto e manutenção em caixas de engrenagens.

Em lugar de “consertar o que quebra”, foi priorizada a expectativa de vida útil e de desempenho dos componentes, passando a ser mais comuns termos como confiabilidade, vantagens de custo, segurança, sustentabilidade, meio ambiente e outros.

Escolha dos itens de proteção é um passo importante para assegurar a confiabilidade em motores

Nesse sentido, alguns autores definem o conceito de “manutenabilidade” como a probabilidade de que um sistema, no qual tenha ocorrido falha, possa ser restaurado à sua condição normal de funcionamento, dentro de um período determinado e em condições específicas, ou seja, desde que os processos de manutenção corretiva sejam executados de acordo com os procedimentos técnicos definidos na literatura especializada.

Desse modo, a melhoria da “manutenabilidade” corresponde a um conjunto de medidas que permitam reduzir os custos e tempos de parada para manutenção, aumentando assim a produtividade, qualidade, segurança e respeito ao meio ambiente.

Isso pode ser obtido por meio de melhorias da organização da área, revisão de procedimentos, aumento da capacitação da equipe e, em outro enfoque, consciência das necessidades de manutenção durante o projeto do equipamento.

Para reduzir os tempos de parada e aumentar a confiabilidade do equipamento, é necessário antes de tudo amortizar a quantidade de manutenção preventiva e corretiva necessária, simplificar os procedimentos e reduzir os recursos a serem utilizados.

Para tanto, é necessário que os fabricantes se preocupem em facilitar o acesso aos componentes de manutenção mais frequente, racionalizando os procedimentos de regulagem e teste, definindo sequências simplificadas de execução dos serviços e disponibilizando documentação adequada nos catálogos e manuais técnicos.

Por essa razão, foram criados índices que permitem avaliar as condições de “manutenabilidade” de cada sistema e identificar os locais onde sua condição é pior.

Inclusive, existem diversos modelos de avaliação que fornecem dados quantitativos que podem ser comparados. Atualmente, os índices mais usados são LCC (Life Cycle Cost, ou custo no ciclo de vida), MTBF (Mean Time Between Failure, ou tempo médio entre falhas), MTTR (Mean Time to Restore, ou tempo médio de reparo) e MD (Mean Downtime, ou tempo médio de indisponibilidade).

Conceito de manutenabilidade corresponde a um conjunto de

medidas que permitem reduzir os custos e tempos de parada para manutenção

Como regra, o acompanhamento desses índices permite avaliar se as metas de “manutenabilidade” estabelecidas em projeto estão sendo plenamente atendidas.

Para os usuários de máquinas, permite realizar a comparação entre equipamentos similares de fabricantes diferentes e mesmo a comparação entre os diversos equipamentos de um mesmo modelo que executam determinado serviço.

Da mesma maneira, permitem ainda estabelecer o ponto de descarte da máquina através da avaliação de disponibilidade vs. custo de manutenção.♦

GESTÃO DA MANUTENÇÃO

Os benefícios dos indicadores de desempenho

Indicadores são pontos de referência para a tomada de decisões na gestão da manutenção

Os indicadores MTTR (Mean Time to Restore) e MTBF (Mean Time Between Failure) são utilizados há décadas como pontos de referência para a tomada de decisões na gestão da manutenção.

Enquanto o MTBF mede a confiabilidade de um sistema, o MTTR aponta a eficácia da ação de reparo. Por meio do controle e monitoramento desses dois indicadores, é possível estabelecer o ponto que requer mais atenção.

O aumento do MTBF após um processo de manutenção preventiva é indício de melhoria na qualidade dos processos, evidenciando que os métodos de manutenção ou verificação estão sendo bem-executados.

Já no caso do MTTR, o esforço deve ser o contrário, buscando reduzi-lo ao máximo para evitar a perda de produtividade por indisponibilidade do equipamento.

Um menor tempo médio de reparo indica respostas mais rápidas para os problemas, o que demonstra alto grau de eficiência nos processos. Confira as fórmulas para cálculos desses índices:

• MTBF = (Tempo total disponível – Tempo perdido) / (Número de paradas)

• Cálculo do tempo de Disponibilidade = MTBF / (MTBF + MTTR)

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade