Análise de vibrações

Todo equipamento mecânico vibra quando está em operação. Tecnicamente, a vibração é definida como um movimento que gera oscilações em uma máquina ou em suas peças e componentes, em torno de um ponto de referência. Dentro de um limite tolerável, são consideradas normais e até mesmo necessárias para o bom funcionamento dos equipamentos. Quando esse limite é ultrapassado, no entanto, é sinal de que há problemas. Por isso, a técnica de análise de vibrações é fundamental na gestão de manutenções preditivas, principalmente em equipamentos industriais, mas não apenas. Atualmente, inclusive, é um dos principais métodos utilizados.

A chamada manutenção preditiva é o método usado com a finalidade de gerar uma ação ou correção de uma falha baseando-se nas condições reais de funcionamento das máquinas, ou seja, é feita com base em inspeções gerais realizadas em intervalos de tempo regulares, definidos por meio de estudos e histórico de cada componente, de modo a proporcionar uma visão clara do estado. Isso possibilita uma operação contínua pelo maior tempo possível, otim

Todo equipamento mecânico vibra quando está em operação. Tecnicamente, a vibração é definida como um movimento que gera oscilações em uma máquina ou em suas peças e componentes, em torno de um ponto de referência. Dentro de um limite tolerável, são consideradas normais e até mesmo necessárias para o bom funcionamento dos equipamentos. Quando esse limite é ultrapassado, no entanto, é sinal de que há problemas. Por isso, a técnica de análise de vibrações é fundamental na gestão de manutenções preditivas, principalmente em equipamentos industriais, mas não apenas. Atualmente, inclusive, é um dos principais métodos utilizados.

A chamada manutenção preditiva é o método usado com a finalidade de gerar uma ação ou correção de uma falha baseando-se nas condições reais de funcionamento das máquinas, ou seja, é feita com base em inspeções gerais realizadas em intervalos de tempo regulares, definidos por meio de estudos e histórico de cada componente, de modo a proporcionar uma visão clara do estado. Isso possibilita uma operação contínua pelo maior tempo possível, otimizando a aplicação de recursos e reduzindo os custos de manutenção.

PREDITIVA

Segundo Rodrigo Rodrigues, coordenador de vendas da Pruftechnik CM, a manutenção preditiva a ser aplicada deve ser baseada em procedimentos e Normas Regulamentadoras. “Há várias delas, como a ISO 17359 (Procedimento para Condição de Monitoramento), BNT NBR 10719 (Estrutura de Relatórios), ISO 10816 (Análise de Vibração), ISO 14694, ISO 7919, entre outras”, enumera.

O especialista explica que as normas são utilizadas como parâmetros de aceitação do funcionamento ideal da máquina. Contudo, sabe-se que cada uma possui um modo potencial de falha, de acordo com características construtivas e de operação. “Por isso, o conhecimento da equipe de manutenção interna referente aos componentes é de fundamental importância para o complemento de informações e tomadas de decisões sobre níveis de alerta e alarme dos equipamentos”, acresce Rodrigues.

A análise de vibração em máquinas pesadas – e outros equipamentos – como forma de verificar a necessidade de manutenção preditiva começou a ganhar espaço no mercado por ser um ensaio não destrutivo. Além disso, pode ser realizada mesmo com o maquinário em operação, isto é, sem que o trabalho e a produção sejam interrompidos. Isso torna possível identificar em tempo hábil alterações na condição da máquina e realizar a programação de reparos e consertos para o momento certo, nem antecipadamente, nem tarde demais.

Outro fator que tem contribuído para uma aceitação cada vez maior da análise de vibrações pelo mercado é o fato de estar se tornando mais acessível, graças aos desenvolvimentos recentes de novas tecnologias aplicadas aos sensores de vibração e na sistemática de aquisição e avaliação de dados, que aumentam a sua disponibilidade e a tornam mais fácil de ser usada.

SAÚDE MECÂNICA

Conhecimento da equipe de manutenção é fundamental para o complemento de informações e tomadas de decisões

Avaliar como (e em que nível) as peças e componentes vibram pode dizer muito sobre o estado e a saúde mecânica de uma máquina. Ademais, vibrações anormais e além do limite tolerável podem ter várias causas. Entre as mais comuns estão falhas em polias e correias, eixos empenados, lubrificação ineficiente ou inexistente, folgas mecânicas, desalinhamento, desbalanceamento, defeitos em rolamentos ou problemas em engrenagens. Ou seja, as máquinas com componentes rotativos e outros equipamentos informam continuamente o seu estado. Basta estar atento para perceber.

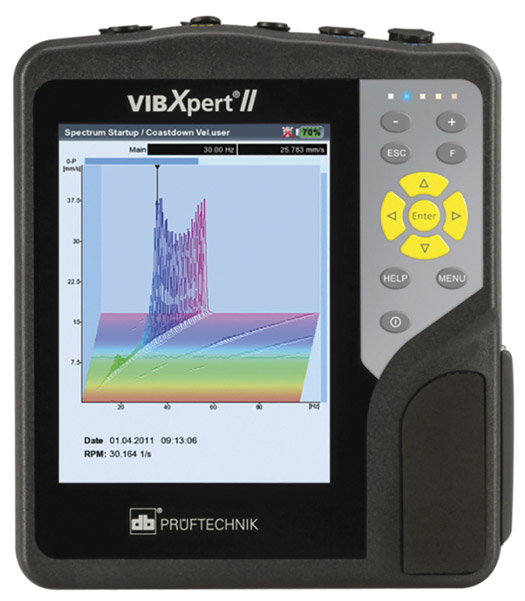

Segundo Rodrigues, a análise de vibrações para avaliar a condição de funcionamento das maquinas é uma técnica amplamente utilizada, principalmente por ser de fácil aplicação. “Por meio de um coletor ou analisador de dados é realizado o monitoramento dos parâmetros de vibração em pleno funcionamento dos equipamentos e, posteriormente, a sua avaliação”, explica.

De acordo com ele, atualmente essas técnicas são as mais avançadas na filosofia de monitoramento no sentido de se obter uma personalização mais rápida dos níveis e conteúdos de espectro da máquina, assim como para aumentar a confiabilidade dos alarmes gerados. “A análise dos dados das vibrações possibilita identificar e acompanhar diversos tipos de falhas, como, por exemplo, desalinhamento, desbalanceamento, folga mecânica, rolamento, engrenamento, entre outras”, enumera.

Atualmente, o monitoramento de vibrações é realizado em equipamentos com componentes rotativos em diversos segmentos de mercado, desde que a curva de investimento na aplicação da técnica versus o retorno obtido seja favorável. “Dessa maneira, utiliza-se a classificação de prioridade de máquinas, geralmente entre três tipos delas: críticas, com médio potencial de falha e médio custo na perda de produção e as que não têm tanta relevância no custo de manutenção ou no impacto da produção”, explica Rodrigues. “Com essa matriz de criticidade da empresa, cria-se um plano voltado ao atendimento dos dois primeiros tipos.”

O monitoramento dos parâmetros de vibração é feito em pleno funcionamento dos equipamentos

Para o coordenador de vendas, hoje muitos segmentos do mercado adotam a prática de análise de vibração em seu plano de monitoramento de condição operacional, como, por exemplo, mineração, cimenteiras, alimentício, siderúrgica, óleo e gás, papel e celulose, grandes edificações, energia e transporte, que são grandes usuários da tecnologia. “Dentro do parque de máquinas, é realizado o monitoramento vibracional em motores, bombas, compressores, redutores de velocidades, multiplicadores, aerogeradores, moinhos, fornos, peneiras vibratórias, rotores, cilindros e demais componentes rotativos”, diz ele.

PARÂMETROS

Em linguagem mais técnica, Rodrigues esclarece que há alguns parâmetros que normalmente são utilizados na análise de vibrações. Um deles é o Espectro de Frequência (FFT), a decomposição de um sinal vibratório periódico complexo em suas diferentes componentes senoidais, cada uma delas representadas por sua amplitude e frequência.

Espectro de Frequência decompõe o sinal vibratório em componentes senoidais, representados por amplitude e frequência

“Essa função matemática faz a transposição do sinal de domínio temporal para o frequencial e pode ser observada em aceleração, velocidade ou deslocamento”, explica. “A medição de espectro também possibilita determinar mais facilmente quais componentes ou partes da máquina estão gerando vibração e comparar medições ao longo do tempo para observar o que mudou.”

Outro parâmetro usado na análise de vibrações é a Detecção Seletiva de Envelope. De acordo com Rodrigues, é apropriada para a detecção de excitação de impulso e modulação em um sinal de ruído. “Com esta ferramenta, o usuário tem a opção de selecionar filtros para concentrar o processo do sinal em uma área de frequência específica do sensor”, detalha. “Esta medição pode informar problemas relacionados à lubrificação, rolamentos, engrenagens e cavitação, entre outros.”

O terceiro parâmetro é a Forma de Onda no Tempo, que – como o nome diz – é a representação gráfica da forma com que uma onda evolui ao longo do tempo. “Para cada função, a evolução da sua amplitude é diferente e define uma forma específica dela”, diz Rodrigues. “Esta característica é importante principalmente para a determinação de modulação e impactos, em especial em redutores e rolamentos, principalmente de baixa rotação.”

Há ainda um quarto parâmetro, que é o Monitoramento por Nível Global. Esse indicador de vibração utiliza uma extensa faixa de frequência baseada em normas e padrões aplicáveis. “Nesse caso, temos uma resultante da ação total de todas as frequências presentes no sinal de vibração, dentro da faixa considerada”, informa o especialista. “As medições são comparadas com padrões gerais (normas) ou valores de referências estabelecidos para cada máquina.”

PLANO DE TRABALHO

Antes de se realizar uma análise de vibrações, é necessário estabelecer um plano de trabalho. Para começar, é preciso identificar e listar as máquinas que podem passar pelo método. Rodrigues dá mais detalhes de um bom plano de trabalho.

Após a coleta com um sensor de vibração, os dados são analisados por um software dedicado

Segundo ele, uma etapa importante é a montagem de um banco de dados, contendo o maior número possível de informações sobre os equipamentos em que se pretende aplicar a técnica. “Em seguida, é preciso definir a prioridade de máquina e periodicidade de medição de cada grupo”, diz. “Na sequência, realiza-se a coleta de dados em campo com um sensor de vibração e sua análise por software dedicado.”

Os próximos passos são a elaboração de um relatório, contendo as informações dos dados analisados, a abertura de uma ordem de serviço para as máquinas que precisam de intervenção, a avaliação de causa-raiz e a execução de manutenção preditiva. “Por fim, deve-se fazer uma reavaliação periódica do plano de monitoramento – pelo menos de seis em seis meses – e executar treinamentos e reciclagem da equipe encarregada do serviço”, recomenda Rodrigues.

Evidentemente, para realizar todo esse trabalho são necessários recursos materiais, ou seja, equipamentos apropriados. Entre eles, aparelhos eletrônicos com acelerômetros acoplados para a medição das vibrações. “Existem no mercado várias tecnologias com o mesmo princípio de medição, com algumas técnicas e funcionalidades semelhantes, mas com qualidades distintas”, alerta o especialista.

De acordo com ele, os coletores de dados vibracionais estão divididos em dois grupos. O primeiro é off-line, representado por equipamentos portáteis, utilizados para avaliação pontual de acordo com o plano de periodicidade previamente estabelecido. Neste caso, um técnico de coleta é responsável pelas medições nas máquinas. O outro grupo é formado pelos sistemas de monitoramento on-line de vibrações e parâmetros de processos.

Esse sistema requer um investimento maior do que os coletores portáteis, mas gera mais informações para tomada de decisão. “O sistema on-line é composto por vários tipos de sensores (de vibração, temperatura, carga etc.) instalados nos equipamentos”, explica Rodrigues. “Os dados são coletados durante todo o período de operação da máquina (24 horas), sendo possível o seu acompanhamento operacional em tempo real.”

Para as empresas, é preciso ressaltar que os benefícios trazidos pela análise de vibração como parte da uma gestão de manutenção preditiva vão além do aumento da vida útil das máquinas e de sua produtividade. Mais que isso, a técnica possibilita a melhoria do planejamento das operações, reduzindo os gastos com manutenções emergenciais e corretivas. “Com ela, também se aumenta a disponibilidade dos equipamentos e da mão de obra, pois as paradas para avaliações e manutenções são programadas previamente para não interferir no dia a dia do trabalho, o que garante ainda o cumprimento do cronograma das obras”, conclui Rodrigues.

QUAIS OS BENEFÍCIOS DA ANÁLISE DE VIBRAÇÕES PARA A EMPRESA?

De acordo com um estudo realizado pelo Plant Performance Group – avaliando 500 fábricas dos Estados Unidos, Canadá Grã-Bretanha, França e Austrália – concluiu-se que a manutenção preditiva aumenta os lucros de 25% a 60%, a produtividade de 20% a 30% e a vida útil das máquinas em até 40%, além de reduzir em até 50% as horas extras para manutenção e em até 80% o tempo em paradas das máquinas e custos gerais. “Portanto, em um mercado cada vez mais competitivo, a manutenção preditiva e, consequentemente, a análise de vibração, acaba sendo uma poderosa ferramenta para o monitoramento da condição operacional”, diz Rodrigo Rodrigues, coordenador de vendas da Pruftechnik CM.

Saiba mais:

Pruftechnik: www.pruftechnik.com

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade