A mecanização da pavimentação

A evolução da indústria da construção a partir de 1920 nos Estados Unidos e de 1948 na Europa aumentou a demanda por materiais, fazendo com que a areia e o cascalho colhidos no leito dos rios fossem insuficientes e criando a necessidade de processos mecanizados de maior produção.

Com isso, as centrais de britagem, operadas por uma só pessoa, se tornaram populares nos anos 50. Os britadores aumentaram de tamanho e foram agrupados em três diferentes categorias.

Os modelos de mandíbulas tendem a produzir um agregado alongado, enquanto os giratórios e de impacto produzem partículas mais cúbicas, melhores para o concreto e o CBUQ.

Por volta de 1955, a Goodwin desenvolveu um britador para produção de agregado, a Parker produziu o britador de impacto Kubit para a mesma aplicação e a Pegson-Telsmith lançou o Gyrasphere, uma solução alternativa para a produção de agregados cúbicos.

Na França, Dragon, Bergeaud, Fives-Lille e outras marcas também particip

A evolução da indústria da construção a partir de 1920 nos Estados Unidos e de 1948 na Europa aumentou a demanda por materiais, fazendo com que a areia e o cascalho colhidos no leito dos rios fossem insuficientes e criando a necessidade de processos mecanizados de maior produção.

Com isso, as centrais de britagem, operadas por uma só pessoa, se tornaram populares nos anos 50. Os britadores aumentaram de tamanho e foram agrupados em três diferentes categorias.

Os modelos de mandíbulas tendem a produzir um agregado alongado, enquanto os giratórios e de impacto produzem partículas mais cúbicas, melhores para o concreto e o CBUQ.

Por volta de 1955, a Goodwin desenvolveu um britador para produção de agregado, a Parker produziu o britador de impacto Kubit para a mesma aplicação e a Pegson-Telsmith lançou o Gyrasphere, uma solução alternativa para a produção de agregados cúbicos.

Na França, Dragon, Bergeaud, Fives-Lille e outras marcas também participaram desse processo. A Dragon produziu um britador de mandíbulas com peso de 250 ton e abertura de 2,5 x 1,6 m, considerado o maior do mundo na época.

Nos Estados Unidos, os maiores fabricantes eram Babbitless, Allis-Chalmers e Universal, enquanto na Alemanha esse mercado era dominado por empresas de aço.

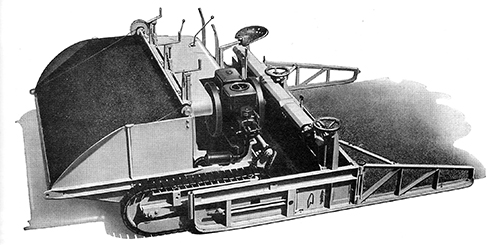

O equipamento Simesa Vibro-Finitrice era adaptado com longas esteiras e trilhos

de deslocamento, trazendo sistema vibratório de 13 a 20 Hertz

OPERAÇÃO

Em operações de alta produção eram usados dois ou três britadores, sendo um deles para a britagem primária, outro para a britagem secundária e um terceiro para a produção de finos, quando necessário.

Nessa mesma época (anos 50) surgiram os primeiros alimentadores, que conduziam o agregado para o britador primário e desviavam as rochas menores diretamente para a britagem secundária.

O material era classificado através de peneiras rotativas ou vibratórias, sendo que no final da década de 50 as primeiras praticamente já haviam desaparecido.

O manuseio dos materiais entre os equipamentos era feito através de correias transportadoras, cujo comprimento, largura e potência aumentaram significativamente ao longo do tempo.

Na pavimentação, uma usina de asfalto norte-americana típica era composta por silos para diferentes tipos e tamanhos de agregado, com descarregamento em uma correia que, por sua vez, alimentava um elevador de canecas até o secador.

O betume era aquecido e transportado para o tambor misturador, juntamente com o agregado quente, enquanto a mistura resultante era descarregada diretamente em caminhões ou armazenada em silo aquecido por um período curto.

Alguns componentes e pequenas plantas completas foram montados sobre caminhões. Em 1950, a Barber-Greene lançou a usina Travel Plant, com capacidade de 115 a 230 ton/h, que também foi usada para reciclagem de material in situ.

No final da década de 50, a Marini lançou uma usina móvel com tambor secador-misturador, que dispunha de todos os equipamentos necessários e produzia 3 a 5,5 m3/h.

Por volta dos anos 50, a Teerag-Asdag de Viena utilizava espargidores de asfalto similares

a esse modelo, sendo que o material era derramado em caçambas e aplicado com as mãos

Nessa mesma época, a Linnhof lançou a Kompaktomat, uma usina modular com capacidade de 25 a 100 ton/h. Em locais onde não houvesse brita ou cascalho suficientes, era possível obter uma base satisfatória para o pavimento por meio da mistura dos materiais do solo com cimento ou asfalto.

APERFEIÇOAMENTOS

Em 1950, Harry J. Seaman montou um rotor na traseira de um trator, para desagregação, mistura e nivelamento do solo.

O equipamento evoluiu para as pulvi-misturadoras, bastante populares por décadas a fio. Em 1953, a P&H lançou um estabilizador de solos que executava toda a preparação da base, com exceção da compactação.

A máquina possuía quatro rotores, sendo um para desagregação do material, outro para mistura inicial e dois para mistura final, após a administração de substâncias líquidas. Alguns anos depois, a Buffalo Springfield/Koehring e a Linnhof lançaram equipamentos similares.

Os espalhadores de agregados também não tiveram mudanças significativas desde os anos 30, quando surgiram os primeiros modelos acoplados na traseira de caminhões e o primeiro equipamento autopropelido.

Nessa mesma época, também surgiram as pavimentadoras de base, usadas como alternativa às motoniveladoras para nivelamento antes da compactação.

Embora o conceito básico da aplicação de betume não tenha mudado, os aperfeiçoamentos ao longo do tempo a tornaram mais eficiente.

O controle da distribuição de material por ar comprimido assegurou uma camada uniforme em toda a superfície, ao passo que sistemas aquecidos de espalhamento permitiram obter pavimentos de melhor qualidade.

O avanço das acabadoras de asfalto entre 1935 – com o lançamento da Adnum Black, pela Blaw-Knox – e 1960 foi bastante significativo, passando de equipamentos de baixa produtividade para máquinas mais eficientes, sofisticadas e capazes de produzir pavimentos de alta qualidade, montadas sobre esteiras e sobre pneus.

As empresas Blaw-Knox e Barber-Greene tiveram grande sucesso nessa época. O modelo 879 da BG, uma máquina de porte médio para larguras entre 2,4 e 3,6 m com capacidade de 100 ton/h, possuía socador de alta frequência e tinha uma velocidade de locomoção de 7 km/h.

Outros fabricantes cujos modelos se destacaram na época incluíam Linnhof, Dingler, Marini e Richier.

SUCESSOS

Para assegurar a qualidade do agregado foram desenvolvidas centrais de lavagem. A Loro & Parisini oferecia tambores cuja produção variava entre 3 e 15 m3/h.

A inglesa Parker dispunha de quatro modelos diferentes: um parafuso horizontal (Sandowheel), um cilindro rotativo com pás (Rotablade), uma correia elevadora (Sador) e um cilindro com água circulando no sentido oposto ao do agregado (Contraflow).

A partir de 1935, começaram a ser usados escarificadores para remoção do pavimento em reparos, com uma versão mais pesada introduzida por LeTourneau no final da década. Conjuntos de aquecedor e cortador (hot planers) também surgiram nessa época.

Em 1950, a Arrow desenvolveu uma máquina muito simples para o corte de pavimento para reparos. Basicamente, era constituída por uma torre vertical com um cortador acionado por gravidade, montada sobre um pequeno trator.

O Koehring 23-E Tribatch trazia hooper de 0,9 m2 e era movimentado por um diesel motor GM de 180 hp

A pintura mecanizada de faixas se iniciou no final da década de 50. Antes uma simples tarefa manual utilizando um gabarito de madeira, a atividade passou a compreender um tanque de tinta, um compressor e duas guias de aço, que limitavam a área a ser pintada.

Posteriormente, foram incluídos dispositivos para pintura em curvas e esquinas, com unidades montadas em chassis rebocados ou autopropelidos.

O meio-fio, que era feito de blocos de granito, passou a ser feito de concreto, inicialmente moldado in situ com formas de madeira.

Em 1952, a empresa americana Dotmar lançou a primeira máquina de concretagem contínua, capaz de produzir 90 m de meio-fio por hora. Basicamente, a solução consistia de um conjunto de forma e um vibrador, que deslizava sobre duas formas de pavimento devidamente niveladas.

Nesse mesmo ano, Bill Canfield experimentou com sucesso uma máquina extrusora de perfis, que veio a se tornar a Power Curbers.

A inovação acelerada em guindastes

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade