A execução de juntas soldadas

Inicialmente, a execução de juntas soldadas deve compreender a identificação dos materiais envolvidos, para que se possa definir o tipo de eletrodo a ser usado. Informações dos fabricantes do equipamento e dos eletrodos são muito úteis para obter essa definição. Além disso, podem ser feitos testes com o material-base para auxiliar a identificação.

Caso seja necessário executar soldagem em uma máquina, será necessário verificar se os condutores elétricos e a chave geral estão desligados. Isso é especialmente importante para baterias e componentes eletrônicos, que podem ser queimados com a corrente da solda.

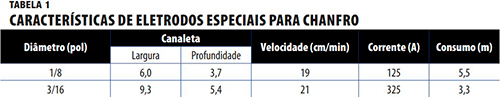

O sistema mais simples é a chanfradura com maçarico de corte oxiacetilênico. Contudo, também podem ser usados eletrodos especiais para chanfro, uma solução bem mais cara, cujas características estão detalhadas na Tabela 1. Em canaletas mais profundas, o consumo de eletrodo de cha

Inicialmente, a execução de juntas soldadas deve compreender a identificação dos materiais envolvidos, para que se possa definir o tipo de eletrodo a ser usado. Informações dos fabricantes do equipamento e dos eletrodos são muito úteis para obter essa definição. Além disso, podem ser feitos testes com o material-base para auxiliar a identificação.

Caso seja necessário executar soldagem em uma máquina, será necessário verificar se os condutores elétricos e a chave geral estão desligados. Isso é especialmente importante para baterias e componentes eletrônicos, que podem ser queimados com a corrente da solda.

O sistema mais simples é a chanfradura com maçarico de corte oxiacetilênico. Contudo, também podem ser usados eletrodos especiais para chanfro, uma solução bem mais cara, cujas características estão detalhadas na Tabela 1. Em canaletas mais profundas, o consumo de eletrodo de chanfro aumenta desproporcionalmente. O arco deve sempre ser o mais curto possível, pois o arco longo aumenta a voltagem.

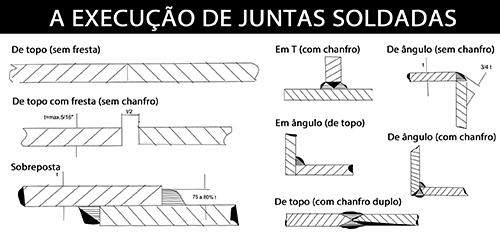

TIPOS DE JUNTA

A união de duas peças pode ser feita de diversas maneiras. Neste artigo, vamos analisar as mais comuns, parte das quais está mostrada na figura a seguir. Começando pela junta de topo (quando as duas peças estão próximas uma da outra), observa-se que elas podem estar em contato (junta de topo sem fresta) ou ligeiramente afastadas. A junta sem fresta é recomendada somente para chapas mais finas (1/8” a 3/16”).

A junta com fresta pode ser usada na solda de aços comerciais, em chapas de 3/16” a 5/16”. Nesse caso, as peças devem ser ponteadas ao longo do cordão, com espaço de até 150 mm. Pode-se obter melhor resultado usando-se chanfro nas peças, seja em “V” ou duplo “V”. Em chapas mais grossas, deve-se fazer necessariamente os chanfros em “U”.

Em juntas sobrepostas, as peças estão posicionadas uma sobre a outra. Trata-se da solução mais simples e econômica em termos de posicionamento e execução. Uma aplicação típica é a soldagem de reforços ou proteções. No caso de reforço (conhecido popularmente como “bacalhau”), o transpasse mínimo deve ser de cinco vezes a espessura da chapa, com comprimento mínimo de 40 mm.

Por sua vez, a junta em “T” tem características de simplicidade, rapidez e economia. Pode-se chanfrar apenas uma ou ambas as peças, enquanto a altura do cordão deve ser igual à espessura da chapa, menos 1,6 mm (1/16”).

O recomendável é que esse tipo de serviço seja feito porempresas especializadas que disponham de recursos adequados

Já na junta em ângulo, a montagem em quina elimina a necessidade de chanfro. No caso de colunas (quatro chapas soldadas pela maior dimensão), esse tipo de soldagem é o mais recomendável devido ao acabamento arredondado dos cantos. A montagem em ângulo pode ser de topo, sem chanfro – caso em que a altura do cordão deve seguir as normas pertinentes – ou com chanfro simples ou duplo, para propiciar maior resistência.

PROCEDIMENTOS

Para evitar a progressão de trincas, é necessário fazer um furo a uma pequena distância do final da trinca (ou dois furos, se a trinca não partir da extremidade da chapa). Essa distância garante que toda a trinca (inclusive a parte não perceptível a olho nu) está no espaço a ser soldado.

Em seguida, deve-se executar a chanfradura. Em chapas comerciais, o procedimento mais simples é executar um chanfro em “V” com maçarico de corte oxiacetilênico. Em peças mais grossas, eventualmente pode ser necessário o chanfro em “U”. Embora possam ser usados eletrodos de chanfro, é importante ressaltar que, em canaletas mais profundas, o consumo de eletrodo aumenta significativamente, podendo não ser uma solução econômica.

Em peças de ferro fundido, os chanfros devem ser feitos manualmente (talhadeira, buril, lima). Se isso não for possível, pode-se usar eletrodo de chanfro e esmerilhadeira para o acabamento, seguidos pela remoção manual das áreas queimadas. Após a preparação, a peça deve ser deixada para esfriar lentamente.

Ilustração mostra as maneiras mais comuns de realizar a união de duas peças por soldagem

Quando for utilizado eletrodo de níquel ou ferroníquel, o chanfro deve ser em “U” com cantos arredondados e profundidade de ¾ da espessura da peça. Já se o chanfro for feito de ambos os lados, a profundidade de cada lado deve ser ligeiramente superior a 1/3 da espessura.

Usualmente, o preaquecimento busca obter a expansão prévia do material-base, onde será feita a soldagem, evitando o choque térmico e a ocorrência de distorções e empenos, assim como a concentração de tensões no produto.

Em peças menores, isso pode ser feito em uma forja ou estufa, ou mesmo em um forno preparado para esse serviço. Em peças maiores, deve-se usar um conjunto de maçaricos ou um forno especial, o que é difícil de disponibilizar em oficinas de campo na maioria das vezes.

Por essa razão, o recomendável é que esse tipo de serviço seja feito por empresas especializadas que disponham desses recursos. Aliás, o suporte técnico dos fabricantes de eletrodos também é importante, uma vez que os vendedores conhecem as oficinas, os recursos disponíveis e a qualidade dos serviços executados. Deve ainda ser avaliada a necessidade de posterior tratamento térmico, para alívio de tensões.

No caso de reservatórios, o óleo deve ser totalmente drenado e a peça deve ser lavada com detergente e secada com ar comprimido. Se os reservatórios contiveram combustíveis, o risco de existência de vapores é sempre muito alto. Assim, os reservatórios devem ser bem lavados e secados, mantendo-os cheios de água durante a preparação e a soldagem. Mesmo assim, o risco é alto, inclusive de explosão.

Outro caso em que a falta de cuidado pode resultar em acidentes graves é o arrasamento de estacas metálicas. É muito comum a geração de gases por fermentação no interior da estaca, o que pode causar uma pequena explosão com fortes labaredas na ponta do tubo, especialmente quando se aproxima o maçarico para o corte da estaca. Se o soldador não estiver preparado, pode sofrer graves queimaduras nessa operação.

[

[

É comum se executar tratamento térmico após a solda, para alívio de tensões nas estruturas

As temperaturas devem obedecer às indicações do fabricante ou às normas pertinentes. O detalhe é que precisam ser mantidas durante todo o processo, não devendo ocorrer oscilações significativas. Recomenda-se executar tratamento térmico após a solda, para alívio de tensões.

SOLDAGEM

A soldagem propriamente dita corresponde à fusão e solidificação rápida do metal base e do eletrodo, graças à temperatura do arco (em torno de 5.000°C), que aquece o eletrodo e a região do metal-base adjacente à solda, de modo que ambos se fundam e recomponham-se como um todo único.

Nesse processo, o revestimento do eletrodo evapora, dividindo-se em duas partes. Uma delas evapora, formando uma camada protetora de gás, enquanto a outra se mistura ao metal-base, de modo que parte dela suba para a superfície no resfriamento, levando as impurezas e, assim, criando uma camada de escória de proteção.

Dependendo de como a solda for feita, a região adjacente pode ficar mais dura. Por essa razão, é mais comum aparecerem trincas ao lado da solda, e não sobre ela.

Com o resfriamento da solda, o metal-base se contrai. Se a base for resistente, aparecerão trincas. Porém, se for mais fino aparecerão empenamentos longitudinais e transversais. A execução da solda em ambos os lados pode até reduzir o empeno, mas nunca será totalmente compensado.

A soldagem de aços de baixo carbono (até SAE 1030) – que compõem as chapas mais usadas em manutenção – e aços de médio teor de carbono (SAE 1030 a 1050) ou baixa liga, sem tratamento (chassis, eixos), com espessuras entre 1/16” e 3/8”, deve ser feita com eletrodos revestidos (destaque-se que as soldagens de aços-liga ou com teor de carbono acima de 0,5% devem ser estudadas caso a caso).

Embora melhore o resultado, a limpeza não precisa ser esmerada, uma vez que as impurezas (óleo, ferrugem etc.) são removidas pela força de penetração do arco. Para aços de baixo carbono, os eletrodos devem ser do grupo AWS 7018, com bitolas de 1/8” a 3/16” (3,2 a 5 mm).

ARMAZENAGEME PROTEÇÃO

Invariavelmente, eletrodos úmidos causam porosidade na solda da parte inicial de cada vareta. Para evitar a umidade, recomenda-se manter os eletrodos em estufa aquecida à temperatura aproximada de 80°C.

Para o aquecimento, é possível utilizar uma lâmpada incandescente, cuja potência deve ser calculada em função do tamanho da estufa. Além disso, deve-se evitar abrir os recipientes antes do momento de utilização, com o cuidado de proteger os eletrodos contra a umidade quando estiverem fora da estufa.

Para evitar queimaduras, o procedimento exige o uso

de EPIs como capacetes e vestimentas protetoras

Em termos de segurança, os principais EPIs compreendem capacetes e vestimentas protetoras. Recomenda-se o uso de capacete basculante com proteção superior e inferior e visor móvel, que pode ser levantado na remoção da escória, deixando os olhos protegidos por um vidro transparente. A cor do vidro (escuro) será função da intensidade do arco do eletrodo que for usado na atividade.

Ainda no rol de proteção, os demais EPIs recomendados compreendem luvas com mangas ¾, aventais (sem costura), mangas e polainas, todos de raspa de couro. Para garantir a segurança, deve-se exigir o uso de todos os itens, evitando riscos consideráveis de queimaduras.♦

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade