Vale a pena cuidar dos mancais de rolamento

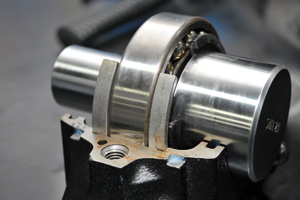

Os mancais podem ser definidos, resumidamente, como elementos de suporte dos eixos ou rolamentos submetidos à carga num determinado equipamento. Devido a essa função básica desempenhada por tais componentes, é preciso adotar uma série de cuidados na sua especificação e ajuste durante as montagens e desmontagens, de forma a proporcionar uma correta operação e evitar problemas de manutenção.

Os mancais podem ser definidos, resumidamente, como elementos de suporte dos eixos ou rolamentos submetidos à carga num determinado equipamento. Devido a essa função básica desempenhada por tais componentes, é preciso adotar uma série de cuidados na sua especificação e ajuste durante as montagens e desmontagens, de forma a proporcionar uma correta operação e evitar problemas de manutenção.

Os cuidados começam com a definição das tolerâncias. Nos mancais de rolamento, por exemplo, a especificação de tolerância das folgas é estabelecida em cada caso, ou seja, para cada conjunto de rolamento há um referencial. Essa variabilidade se deve ao fato de esse índice ser estabelecido em função dos ajustes de montagem (pré-carga) e das variações térmicas do rolamento, parâmetros relacionados aos esforços a que o conjunto será submetido durante a operação.

Quando há folga excessiva, o rolamento tende a transferir vibrações para os mancais, o que também é um indicativo de que algo não vai bem nesse conjunto (veja quadro na pág. 80). A intervenção, nesses casos, deve ser realizada o mais rap

Os mancais podem ser definidos, resumidamente, como elementos de suporte dos eixos ou rolamentos submetidos à carga num determinado equipamento. Devido a essa função básica desempenhada por tais componentes, é preciso adotar uma série de cuidados na sua especificação e ajuste durante as montagens e desmontagens, de forma a proporcionar uma correta operação e evitar problemas de manutenção.

Os mancais podem ser definidos, resumidamente, como elementos de suporte dos eixos ou rolamentos submetidos à carga num determinado equipamento. Devido a essa função básica desempenhada por tais componentes, é preciso adotar uma série de cuidados na sua especificação e ajuste durante as montagens e desmontagens, de forma a proporcionar uma correta operação e evitar problemas de manutenção.

Os cuidados começam com a definição das tolerâncias. Nos mancais de rolamento, por exemplo, a especificação de tolerância das folgas é estabelecida em cada caso, ou seja, para cada conjunto de rolamento há um referencial. Essa variabilidade se deve ao fato de esse índice ser estabelecido em função dos ajustes de montagem (pré-carga) e das variações térmicas do rolamento, parâmetros relacionados aos esforços a que o conjunto será submetido durante a operação.

Quando há folga excessiva, o rolamento tende a transferir vibrações para os mancais, o que também é um indicativo de que algo não vai bem nesse conjunto (veja quadro na pág. 80). A intervenção, nesses casos, deve ser realizada o mais rapidamente possível, de forma a se evitar a perda de resistência do mancal, o que irá prejudicar também os rolamentos. No caso dos conjuntos de rolamentos, tecnologias já auxiliam essa tomada de decisão, por meio de sistemas de travamento dos componentes no caso de vibração em excesso.

Eixo livre

A resistência dos mancais e de todo o sistema de rolamentos também está relacionada à montagem correta nas duas extremidades do eixo – sendo uma bloqueada axialmente e outra livre. A primeira tem a função de não permitir que o eixo se desloque lateralmente durante a operação, enquanto a extremidade livre supre a necessidade de dilatação natural dos eixos. Se a montagem não contemplar a extremidade livre, poderá haver sobrecarga axial nas esferas ou nos rolos, aumentando o atrito entre o rolamento e o mancal e gerando avarias.

Especialistas relatam casos como a operação de ventiladores em cimenteiras, cuja dilatação linear no eixo dos rolamentos chegava a 11 mm. O rolamento usado do lado livre pode ser do tipo de rolos toroidais (Rolamento CARB), que, inclusive, compensa deslocamentos axiais e desalinhamentos. Já na extremidade bloqueada, o tipo de rolamento mais indicado é o autocompensador de rolos.

Lubrificação

Lubrificação

Se o mancal for montado corretamente, assim como todo o seu conjunto, os especialistas ressaltam que sua vida útil tende a ser superior à do próprio equipamento. Na prática, porém, o desgaste dessas peças também ocorre devido a um fator comum na operação de equipamentos de construção e mineração: a partida do motor ou de um conjunto que estava desligado/desativado há muito tempo. Nesse curto momento, quando a película de lubrificação praticamente inexiste entre as superfícies metálicas, os primeiros movimentos estarão sujeitos a elevado coeficiente de atrito, resultando em desgaste das partes em contato.

Se a lubrificação dos mancais for realizada corretamente, esse pequeno intervalo não resultará em grande incidência de avarias para o conjunto. Por esse motivo, a lubrificação dos mancais deve ser executada por profissionais especializados, já que esses componentes possuem pontos específicos para a aplicação de graxa. Vale observar que, devido a sua capacidade de aderência, a graxa é mais utilizada na lubrificação de mancais de rolamento do que o óleo, que pode escorrer com mais facilidade no caso de vedações danificadas.

Mesmo assim, alguns sistemas são lubrificados somente com óleo, algo indicado para operações precisas e que demandam o resfriamento do rolamento. Nesses casos, o lubrificante é injetado nos mancais e circula no sistema, agindo como agente trocador de calor e produzindo o necessário resfriamento do componente.

Cuidados na montagem

Assim como a lubrificação, que, quando não realizada adequadamente, gera desgaste no mancal e no conjunto eixo/rolamento, a montagem correta do mancal é outro fator importante para a maior vida útil desse componente. No caso de desalinhamento, pré-carga incorreta ou montagem com folgas fora de especificação, o mancal perde sua capacidade de suporte e tende a deformar durante a operação. Essa deformação será transferida para o rolamento ou eixo, deteriorando as propriedades mecânicas desses componentes.

Por esse motivo, a montagem dos mancais deve ser realizada em local plano. O torque e a posição da pré-carga dos parafusos também merecem cuidados especiais. Na prática, a maioria dos mancais deve receber a carga na posição contra a base de sustentação. Mas há componentes que exigem cargas diferentes, o que deve ser verificado no manual de montagem dos fabricantes.

Procedimentos nas vedações

A variação de temperatura é realmente um item que dificulta a preservação da vida útil dos mancais, principalmente os de rolamento. É preciso esclarecer, primeiramente, que tais condições de operação tornam necessária a escolha correta do sistema de vedação. Ao contrário do praticado em muitas oficinas, que consideram as vedações de feltro como única alternativa para os mancais de rolamento, existem vários tipos de vedações, cada uma delas indicada para um tipo de aplicação ou situação.

A vedação de feltro, por exemplo, é indicada para mancais de rolamento de baixa velocidade periférica do eixo – de até 4m/s – e sistemas lubrificados a graxa, como os utilizados em centrais de britagem. Nesse caso, é preciso ficar atento à dificuldade de lubrificação das vedações de feltro. Em geral, os mecânicos mergulham o feltro em banho de óleo por meio de prática incorreta. Antes dessa operação, o óleo deve ser aquecido entre 60ºC e 50°C e a imersão deve ser realizada durante 15 minutos, até que o feltro fique totalmente encharcado de óleo para ser aplicado no mancal.

Mesmo quando realizada adequadamente, a lubrificação do feltro tem um período de validade, motivo pelo qual a vedação deve ser trocada periodicamente – sempre por uma nova vedação lubrificada corretamente. Não é possível estabelecer prazos para essa troca e, nesse caso, a vida útil da vedação deverá ser monitorada pela observação das características do eixo: quando ele apresentar pequenos sinais de desgaste, pode ser o momento da substituição.

Mancais de rolamento trabalhando em velocidades mais altas necessitarão de vedações mais eficientes, como retentores de borracha ou outro material, dependendo da temperatura de trabalho.

Como montar a vedação em mancais de rolamento

Como montar a vedação em mancais de rolamento

Após determinar o tipo de vedação a ser utilizado, de acordo com as propriedades de velocidade do conjunto, certifique-se que o eixo está limpo e tem o diâmetro especificado pelo fabricante. Remova todas as rebarbas do eixo e, então, realize os procedimentos abaixo para vedação de contato:

Aplique óleo sobre o eixo. Espalhe a graxa no lábio do retentor e o deslize sobre o eixo até a posição apropriada. Para manter a contaminação do lado de fora e permitir a vazão do lubrificante, monte o lábio apontando para fora. Para manter o lubrificante do lado de dentro e a contaminação do de fora, monte o retentor com o lábio voltado para dentro. A direção do lábio do retentor é uma questão de aplicação. Para a maioria das aplicações lubrificadas com graxa, o lábio do retentor deve estar voltado para fora.

O efeito do desalinhamento de eixos

Pesquisas norte-americanas mostram que eixos desalinhados geram momentos que criam força de reação nos mancais de rolamento. Por esse motivo, um aumento de 20% na carga, devido ao desalinhamento do eixo, consegue reduzir a vida dos rolamentos em até 50%. Além disso, esse desalinhamento gera desgaste prematuro das vedações, permitindo a entrada de agentes contaminantes que podem comprometer o funcionamento do sistema.

Há dois tipos básicos de desalinhamento de eixos: radial e angular. Na prática, eles ocorrem simultaneamente. Por esse motivo, recomenda-se o alinhamento do centro do eixo, de modo que não haja desvios geométricos. Alguns mecânicos tentam realizar essa técnica com o uso de régua, o que não é recomendável. O método mais comum e confiável é o reverso, que utiliza relógios comparadores para medir parâmetros de uma ponta do eixo em relação à outra. Em substituição a esse método, que demanda muito tempo de mão-de-obra, já existem sistemas de alinhamento a laser, que otimizam o tempo e são precisos.

Eixos desalinhados podem causar:

Aumento de carga nos rolamentos

Redução de vida útil dos rolamentos

Aumento de desgaste das vedações

Aumento de vibração

Aumento de ruído

Aumento do consumo de energia/combustível

Tipos de vedações para mancais de rolamento

Vedador de feltro – Para operações de baixa rotação

Vedador de labirinto – Para condições severas ou de alta rotação

Vedador em “V” – Eficientes na maioria das aplicações

Vedador bipartido de duplo lábio de poliuretano – Pra médias rotações

Tecnologias de análise de vibração

A análise de vibração é uma técnica de manutenção preditiva que utiliza conceitos multiparâmetros para a identificação de falhas prematuras em mancais e todo o sistema de rolamentos. Vale ressaltar que um aumento de carga de duas vezes reduz a vida útil de um rolamento em oito vezes.

Atualmente, tecnologias de monitoramento permitem acompanhar o comportamento dos rolamentos em tempo real, identificando vibrações fora da faixa de tolerância aceitável. Sensores instalados no sistema enviam as informações para um software de gerenciamento que, por sua vez, elabora diagnósticos, relatórios e até emite alertas, via SMS, caso a vibração ultrapasse os limites estabelecidos. Também existem tecnologias de análise de vibração off-line, que exigem a coleta das informações junto aos rolamentos, por meio de um analisador de dados manual, em períodos pré-estabelecidos.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade