Tecnologia sem medo de máquina parada

No início da digitalização, o fato de máquinas móveis como escavadeiras, pás carregadeiras e guindastes operarem em ambientes adversos e em condições severas levou à crença de que associar eletrônica a esses equipamentos não era uma boa ideia. De fato, os sistemas eletroeletrônicos são componentes sensíveis, que exigem atenção e cuidados na operação e manutenção especializada. Mas a eletrônica superou também a fronteira dos pesados.

Sistemas eletrônicos de máquinas de grande porte passaram a ser desenvolvidos buscando agregar funcionalidade e durabilidade aos ambientes mais agressivos. “São soluções criadas para resistir a variações de temperatura, presença de água, material particulado e vibração, além de todas as proteções exigidas para os sistemas eletrônicos”, explica Lucas Oliveira, gere

No início da digitalização, o fato de máquinas móveis como escavadeiras, pás carregadeiras e guindastes operarem em ambientes adversos e em condições severas levou à crença de que associar eletrônica a esses equipamentos não era uma boa ideia. De fato, os sistemas eletroeletrônicos são componentes sensíveis, que exigem atenção e cuidados na operação e manutenção especializada. Mas a eletrônica superou também a fronteira dos pesados.

Sistemas eletrônicos de máquinas de grande porte passaram a ser desenvolvidos buscando agregar funcionalidade e durabilidade aos ambientes mais agressivos. “São soluções criadas para resistir a variações de temperatura, presença de água, material particulado e vibração, além de todas as proteções exigidas para os sistemas eletrônicos”, explica Lucas Oliveira, gerente de produtos para movimentação de terra da Liebherr Brasil. “Devemos acrescentar que, para equipamentos de movimentação de carga, os sistemas eletrônicos são de suma importância, pois evitam que ocorram sobrecargas durante a operação”, acrescenta Heron Gayean, gestor de pós-vendas para guindastes móveis da Liebherr.

Enquanto ganham em inovação, as tecnologias eletroeletrônicas tornam-se mais simples de utilizar e aptas a resistir às mais severas aplicações. No limite, com as manutenções preventivas básicas, esses sistemas deixam os equipamentos preparados para alcançar seu melhor desempenho no campo. “Não há diferença significativa entre os componentes dos módulos, placas e demais itens eletrônicos em relação ao utilizado em equipamentos menores ou automóveis”, ressalta Oliveira. “O que muda é a quantidade e a utilização de algumas proteções adicionais, devido à condição severa de trabalho dos equipamentos.”

GERENCIAMENTO

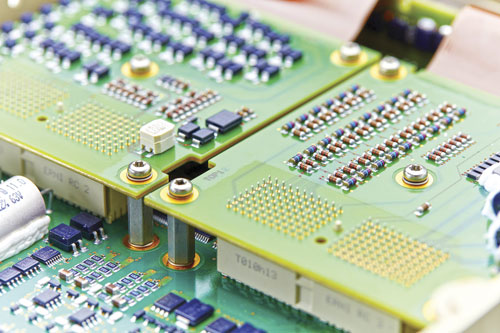

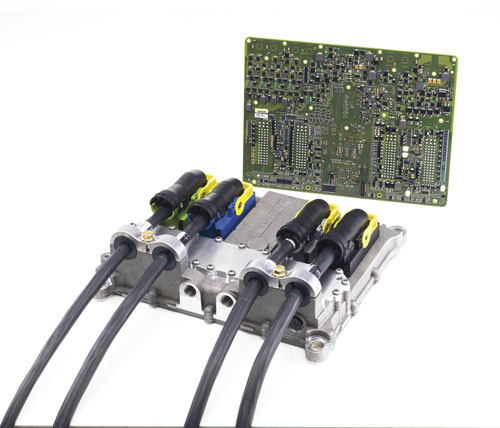

Em geral, um módulo de uma máquina pesada chega a ter mais de 10 mil componentes na placa eletrônica, com sistemas dedicados para praticamente cada conjunto do equipamento. Dependendo da máquina, há em média de dois a cinco módulos, podendo haver mais. No motor, soluções como o Engine Control Module (ECM) fazem o gerenciamento por meio de sensores de rotação, pressão e nível, e unidades injetoras de combustível. Já a parte hidráulica possui um dispositivo semelhante, dedicado ao gerenciamento das funções da máquina, pressão e rotação da bomba e temperatura do fluido.

Isso vale igualmente para os demais componentes, como transmissão, implementos e monitoramento remoto. Na cabine, o módulo do painel eletrônico permite ao operador visualizar o status da máquina. “Atualmente, os equipamentos de grande porte são gerenciados eletronicamente, com uma boa quantidade de módulos, placas eletrônicas e sensores”, comenta Oliveira. “Os componentes têm papel de acionamento, monitoramento, controle, proteção e segurança.”

Resistindo a condições adversas, eletrônica superou a fronteira das máquinas pesadas

Vale observar que os módulos se comunicam entre si. Com isso, o próprio sistema percebe se existe algum problema e alerta o gestor. “O gerenciamento eletrônico das máquinas indica se a falha se encontra em módulos, sensores ou placas”, prossegue Oliveira. “Antes de substituir um item, é necessário verificar se a avaria é do componente ou decorre de falha elétrica, como falta de alimentação, curto-circuito ou cabos rompidos.”

O motor eletrônico, por exemplo, utiliza diversos parâmetros para controlar a injeção de combustível e as emissões. Pressão ambiental, pressão de ar da turbina e temperaturas são referências para que o sistema saiba a quantidade ideal de combustível a ser injetada e assegure sua queima total, garantindo melhor desempenho e evitando a emissão de poluentes.

Por sua vez, a transmissão controlada eletronicamente cruza informações de sensores de rotação para executar a troca de marchas no momento certo, a fim de evitar o superaquecimento e melhorar o consumo e o desempenho da máquina. Também o desempenho do sistema hidráulico pode ser melhorado pela eletrônica, tornando a movimentação dos implementos mais precisa e suave. Para isso, solenoides – controlados eletronicamente por meio de uma alavanca na cabine – fazem movimentos mínimos e de alta precisão.

Um equipamento de grande porte chega a ter mais de 10 mil componentes na placa eletrônica

Além do desempenho, o sistema de arrefecimento pode ter a confiabilidade aumentada pela eletrônica. Para gerenciar a temperatura operacional do veículo, o sistema controla a rotação da hélice que refrigera os fluidos, de acordo com a temperatura do ambiente, para que não haja o desperdício de potência e consumo excessivo de combustível. Assim, a hélice refrigera menos em dias frios e mais em dias quentes, garantindo máxima eficiência do sistema e fazendo o equipamento trabalhar sempre dentro da faixa de temperatura ideal.

CRITICIDADE

Tudo isso é economicamente vantajoso e ecologicamente sustentável. Porém, se surgirem problemas, a eletrônica pode se tornar uma dor de cabeça. Para evitar transtornos, é preciso agir rápido em caso de anomalias. “O monitoramento dos sistemas eletrônicos é feito por softwares que informam, via tela e sistema de telemetria, se há algum problema, indicando o código de erro não só da falha, mas também da operação”, detalha Gayean.

É fato que os sistemas eletroeletrônicos não necessitam de manutenção com a mesma frequência que as partes mecânicas. Como possuem blindagem eletromagnética e seus conectores contam com anéis de vedação tipo o-ring, as manutenções são realizadas somente quando uma anormalidade é identificada. “O principal ponto em relação à manutenção preventiva é evitar jogar água diretamente nos componentes eletrônicos e atentar para o isolamento das tampas, caso sejam abertas”, esclarece Oliveira. “Não há necessidade de inspeção regular, uma vez que não se abrem os componentes.”

Módulos eletrônicos de controle como esse visto na imagem fazem o gerenciamento do funcionamento de diversos sistemas, como a transmissão e o motor, monitorando a injeção de combustível, a troca de marchas e as emissões

Segundo Anderson Salzano, responsável técnico da Jesent, as máquinas precisam de cuidados especiais quando operam em ambientes severos, sendo que alguns são bem críticos. “A própria máquina pode deteriorar os sistemas, seja pela vibração a que se submete ou por operação inadequada”, adverte. “Seja como for, qualquer problema elétrico deve ser resolvido logo. Uma bobina queimada ou um curto-circuito no chicote podem pôr em risco os sistemas eletrônicos.”

Com efeito, os sistemas eletroeletrônicos não estão livres de falhas, que podem ser causadas por diversos fatores. Dentre os problemas mais comuns estão, por exemplo, a queima de fusíveis. Outra ocorrência comum relaciona-se aos sensores que, pelo simples fato de estarem desconectados, podem comprometer o rendimento do equipamento.

Detectar problemas nos sistemas eletroeletrônicos não é tarefa das mais difíceis, uma vez que os códigos identificam com exatidão qual componente apresenta defeito, facilitando a manutenção. As falhas geram códigos que podem ser verificados no painel, por meio de um computador ou via monitoramento remoto. “O problema mais comum é a queima de componentes”, revela Oliveira.

O gerente da Liebherr ressalta que, apesar de a vida útil dos sistemas eletrônicos ser elevada, pode ocorrer diminuição da durabilidade pela abertura excessiva dos componentes, ou mesmo manutenções elétricas malfeitas na máquina. “Antes, nos sistemas eletrônicos convencionais, era possível realizar o reparo”, destaca. “E ainda é, pois existem muitas máquinas em operação, desde que haja o devido cuidado que as placas eletrônicas demandam.”

SUBSTITUIÇÃO

Os equipamentos mais modernos contam com tecnologias como o Surface Mounted Device (SMD), que reduz o espaço ocupado por componentes como resistências, diodos, transistores e circuitos integrados em algumas placas eletrônicas.

Segundo Oliveira, isso torna a manutenção mais complexa quando comparada às placas tradicionais, porém a confiabilidade e a vida útil das placas SMD são superiores, com menor suscetibilidade a interferências eletromagnéticas e de rádio frequência, além de menor índice de defeitos, redução de espaço e peso e economia de energia elétrica. “Muitas vezes, a substituição do componente é o mais viável”, diz o especialista.

Nesse ponto, Salzano concorda que os sistemas eletrônicos estão mais robustos, mas faz uma ponderação quanto à substituição de componentes. Tal como ocorre em concessionárias de automóveis, com serviços e peças que assustam muitos consumidores pelos preços elevados, com os fabricantes de máquinas ocorre algo parecido, ele assegura. “É muito comum ocorrer um problema no módulo e o fabricante indicar a troca de todo o conjunto, incluindo chicote completo e outras peças”, acentua. “Isso onera de forma substancial o consumidor, quando a solução poderia ser apenas a troca da peça avariada.”

Na maioria dos casos, é possível recuperar o item defeituoso, acrescenta Salzano. Segundo ele, há casos em que um orçamento pode chegar a R$ 50 mil ou mais, dependendo da máquina. Nesse caso, a alternativa é fazer o serviço com empresas independentes.

Contudo, essa solução nem sempre é simples, pois o sistema geralmente é bloqueado para conexão externa. “Na maioria dos casos, é possível resolver o acesso aos equipamentos, mas em outros só mesmo com o produtor”, diz Salzano. “Além de ferir o direito do consumidor de decidir onde consertar seu equipamento, essa prática acaba interferindo na imagem do próprio fabricante, que perde mercado para empresas mais flexíveis.”

Dependendo do custo da manutenção, observa o responsável técnico, o proprietário acaba usando o equipamento até quebrar. “Isso ocorre porque não quer arcar com um custo muitas vezes proibitivo da manutenção do fabricante”, completa.

ORIENTAÇÕES

Os sistemas eletrônicos podem ser danificados por incidentes como queda de raio, submersão da máquina na água ou até mesmo lavagem interna da cabine. Nesses casos, os equipamentos têm de obrigatoriamente parar, permitindo assim realizar o diagnóstico, reparo ou troca dos dispositivos.

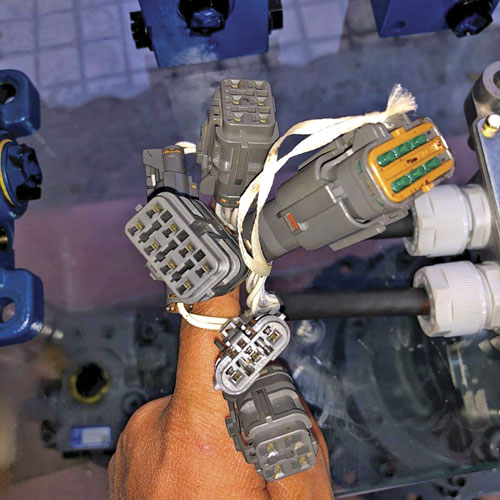

Descontando esses casos extremos, também podem ocorrer falhas no dia-a-dia das máquinas. Segundo os especialistas, a maior parte das ocorrências não está relacionada a problemas propriamente nos dispositivos eletrônicos (como ECM’s, sensores ou solenoides), mas sim nos chicotes elétricos ou conectores.

Sistemas eletrônicos podem ter sua durabilidade diminuída devido a manutenções malfeitas

Nesses últimos, fatores como falta de limpeza, abrasão e corrosão estão entre as principais causas de contratempos. “Como a máquina geralmente opera em ambientes com muita poeira, lama ou brita, contaminantes severos e corrosivos podem chegar aos componentes eletrônicos. Então, a limpeza regular da máquina é fundamental”, orienta Salzano. “Nos equipamentos com ar condicionado, o operador deve trabalhar sempre com as portas fechadas, o que evita contaminação do sistema pela poeira.”

Evidentemente, também ocorrem problemas por falhas operacionais. “Não basta desligar a bateria e achar que pode usar uma solda elétrica com tranquilidade, por exemplo, para trocar uma unha de uma pá carregadeira”, diz o especialista da Jesent, acrescentando que isso pode disparar uma carga elevada e comprometer os sistemas eletrônicos. “Assim como a conhecida ‘chupeta’ da bateria, que também leva riscos aos sistemas.”

Saiba mais:

Jesent: www.jesent.com.br

Liebherr: www.liebherr.com

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade