Reparo estrutural

Projetados para suportar os movimentos referentes às forças estáticas, dinâmicas, laterais, de torção e de flexão vertical e horizontal, os chassis de máquinas de construção e caminhões pesados sustentam toda a estrutura do equipamento, proporcionando estabilidade e segurança. No entanto, com o tempo podem surgir trincas que chegam a comprometer ou, até mesmo, a impedir seu funcionamento e que, por isso, precisam ser reparadas.

Isso pode ser feito com soldagem, mas é preciso ter cuidado e atenção para realizar o conserto adequadamente. “A princípio, deve-se sempre analisar o material-base que se quer reparar”, recomenda o engenheiro mecânico Eduardo Lautenschlaeger, responsável técnico da Fiori do Brasil. “É necessário saber o estado geral não só da trinca em si, mas também da região ao redor dela, para conhecer sua real extensão e o quanto ela afeta a estrut

Projetados para suportar os movimentos referentes às forças estáticas, dinâmicas, laterais, de torção e de flexão vertical e horizontal, os chassis de máquinas de construção e caminhões pesados sustentam toda a estrutura do equipamento, proporcionando estabilidade e segurança. No entanto, com o tempo podem surgir trincas que chegam a comprometer ou, até mesmo, a impedir seu funcionamento e que, por isso, precisam ser reparadas.

Isso pode ser feito com soldagem, mas é preciso ter cuidado e atenção para realizar o conserto adequadamente. “A princípio, deve-se sempre analisar o material-base que se quer reparar”, recomenda o engenheiro mecânico Eduardo Lautenschlaeger, responsável técnico da Fiori do Brasil. “É necessário saber o estado geral não só da trinca em si, mas também da região ao redor dela, para conhecer sua real extensão e o quanto ela afeta a estrutura. É preciso também identificar que tipo de metal compõe a estrutura, além de definir, com base em sua complexidade, como e onde a solda poderá ser feita.”

Por sua vez, Daniel Iagalo, supervisor de engenharia de produção da JCB, observa que todas as chapas de aço são recebidas com um certificado de matéria-prima, no qual todas as propriedades mecânicas e de composição química são comparadas à norma para garantir sua qualidade. “Além disso, realizamos uma inspeção visual nelas, que não podem apresentar problemas como carepa na laminação do aço, entre outros”, explica. “É importante ainda observar nas regiões dobradas se a chapa apresenta alguma trinca, pois, dependendo do material, pode apresentar esse defeito.”

A escolha do processo de solda é outro ponto importante para que se faça um bom reparo. Há vários: como eletrodo, MIG, TIG e acetileno, por exemplo. “Essa escolha deve ser feita de acordo com o material (metal) que compõe a estrutura, já que existem diferentes tipos de eletrodos ou fios de soldagem”, explica Lautenschlaeger. “Também se deve levar em conta a posição e o local em que o soldador poderá executar o reparo.” Nesse sentido, para soldar uma estrutura de aço dentro de uma oficina, em situações com fácil acesso à área que será reparada, usa-se o MIG ou TIG, que tornam o trabalho mais rápido e com bom acabamento. “Mas em uma situação em que o equipamento se encontra no campo e, por isso, não permite acesso fácil à área que deve ser soldada, pode ser necessário fazer o reparo com eletrodos”, completa o especialista.

No caso da JCB, Iagalo garante que a empresa trabalha somente com o processo de MIG/MAG em seus chassis, devido à boa penetração, qualidade de acabamento e nível reduzido de respingos. “Desde que o equipamento esteja devidamente regulado pelo soldador em seus parâmetros (velocidade do arame e corrente)”, ressalta.

REPAROS

Seja como for, o gerente de assistência técnica da Scania, João Luis Buzzi, diz que toda soldagem deve ser executada por profissionais treinados, com alto nível de precisão. “Recomendamos evitar o reparo no quadro do chassi, pois o procedimento aumenta o risco de ruptura na área ao redor da solda”, ele explica. “Isso se aplica especialmente às áreas do quadro com requisitos especiais relacionados à resistência à fadiga.”

A intervenção com solda deve avaliar o estado da trinca e da região ao redor dela, para conhecer sua real extensão e quanto afeta a estrutura

Também é importante ficar atento às áreas em que os reparos podem ser realizados. “A soldagem entre o eixo dianteiro e 350 mm atrás do último eixo é permitida apenas em caminhões com cargas bem-distribuídas, como, por exemplo, caminhões com carroceria-baú”, alerta Buzzi. “O conserto na área de 350 mm localizada após o último eixo e mais atrás só pode ser feito em caminhões nos quais o balanço traseiro não está sujeito a muita tensão.”

Portanto, ele prossegue, a soldagem nessa área não deve ser realizada em caminhões implementados com itens como guindaste, guincho, acoplamento do reboque e outros equipamentos montados na parte de trás do veículo. “Se isso não for considerado, há riscos de deterioração de material, rachaduras e fragilidade de resistência do quadro”, avisa.

Depois de a soldagem ter sido realizada, é necessário inspecioná-la, usando raios-X ou isótopos, por exemplo. “Essa ação deve levar em conta a relação custo/benefício”, diz Lautenschlaeger. “Em um equipamento que já está montado e no qual a trinca não afeta de modo definitivo a estrutura, pode não ser viável fazer uma inspeção por raios-X ou outro método similar, uma vez que seria caro e difícil achar um dispositivo portátil para fazer a análise. Então, poderia ser mais interessante usar o método de líquido penetrante, antes e depois da solda.”

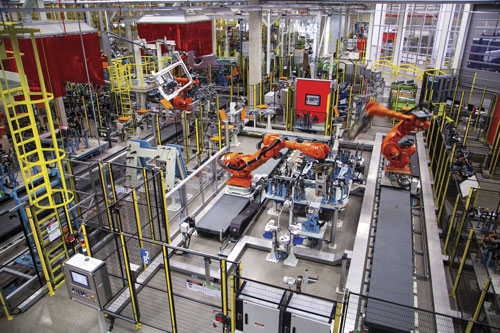

Apesar de mais confiável, a robotização ainda esbarra nos custos, sendo mais comum na produção de peças novas

Já em chassis ou estruturas ainda não montadas no equipamento, com grande volume de produção, pode-se criar uma área por onde a estrutura passe pela inspeção após a produção. Ou então, no caso de estruturas de grande responsabilidade, como pontes, pode ser que o custo seja um fator de menor relevância no processo de inspeção e seja necessário usar métodos mais precisos, como os raios-X, privilegiando o benefício.

Nesse ponto, Iagalo, da JCB, lembra que existem dois tipos de ensaios de solda, os destrutivos e os não-destrutivos. “Por se tratar de manutenção em campo, o único processo que pode ser utilizado é o não destrutivo”, diz. “Para esse processo, existem as inspeções de líquido penetrante, partículas magnéticas e ultrassom.”

CAPACITAÇÃO

O treinamento e capacitação do soldador é outro fator que não pode ser negligenciado. “De preferência, todos os processos e profissionais devem ser certificados na norma AWS D1.1”, recomenda Iagalo. “Trata-se da norma de solda da American Welding Society, que aborda os requisitos do procedimento para qualquer tipo de estrutura com aço-carbono e baixa liga.”

Para Lautenschlaeger, da Fiori, é importante ensinar ao soldador como identificar qual método e tipo de solda usar em cada caso, certificando-se de que tenha a possibilidade de praticar o suficiente até adquirir a destreza necessária para fazer um bom trabalho. É claro que usar robô é uma alternativa para ter um trabalho mais confiável. Mais uma vez, o problema são os custos. “Utilizar um dispositivo desses em processos de reparos de estruturas ainda não é uma operação viável”, diz ele. “Por isso, são usados principalmente em operações de produção de peças novas, em que a alta demanda de produção justifica o investimento na compra e utilização dos robôs.”

Processo MIG/MAG garante boa penetração, qualidade de acabamento e nível reduzido de respingos

Já Iagalo, da JCB, ressalta as vantagens do uso desses autômatos. “A robotização no processo de solda traz benefícios, principalmente na qualidade, pois é garantida a repetibilidade, ou seja, o procedimento é feito sempre da mesma maneira”, explica. “Também traz vantagens em relação à produtividade e, em consequência, uma maior competitividade no custo das peças, que será menor se comparado ao da solda manual.”

No que tange à segurança dos veículos, principalmente caminhões, é preciso ter cuidados redobrados ao fazer remendos nos chassis. “A sugestão é que qualquer retrabalho de solda em áreas estruturais deva ser feito por instituições credenciadas pelo fabricante do equipamento”, aconselha Iagalo. “De forma geral, para cada tipo de defeito de solda, existe um processo padrão de retrabalho sugerido. Por exemplo, para respingos deve-se utilizar uma espátula para limpeza até que a superfície da peça esteja livre. Para problemas mais sérios, como poros e crateras, a sugestão é que a solda seja removida na região e seja refeita de forma adequada.”

Buzzi, da Scania, acrescenta outro cuidado importante. “Se for modificar a distância entre eixos para adaptar um chassi existente, é preciso usar uma distância padrão, se possível”, recomenda. “Ele pode, então, ser equipado com o mesmo tipo de travessas e árvores de transmissão instalado em um chassi equivalente fornecido pela fábrica.”

Remendos exigem atenção a detalhes estruturais

Além disso, todos os serviços no sistema de ar comprimido devem ser efetuados de acordo com as instruções. Em alguns casos, o chassi deve ser reforçado. “Se forem adicionados mais eixos de apoio, o quadro do chassi será exposto a forças laterais maiores e deve, por isso, ser reforçado de acordo”, explica Buzzi. “Ele deve ter o mesmo reforço que o modelo de fábrica para a configuração da roda relevante. O tipo de transporte e a classe de operação do veículo devem ser levados em consideração.”

A posição das juntas do chassi também merece atenção. Qualquer carga de concentração da carroceria deve ser levada em conta para que essas juntas não sejam posicionadas nas seções do chassi que estão sujeitas à alta tensão. “Deve-se posicioná-las de modo que não estejam perto dos suportes da mola, da fixação do eixo de apoio, das travessas e de componentes do chassi como tanques, caixas de ferramentas e porta-estepe, por exemplo”, conclui Buzzi.

Fronius desenvolve sistemaportátil de soldagem MMA

Pesando apenas 11 kg, o AccuPocket foi apresentado como o primeiro sistema de soldagem MMA (soldagem manual de arco elétrico com eletrodo revestido) com bateria recarregável de íons de lítio de alto desempenho. Segundo a empresa, a solução é compacta (160 mm x 435 mm) e pode ser utilizada para reparos em quaisquer locais expostos, facilitando a vida do soldador.

Equipado com bateria recarregável, o AccuPocket pode ser utilizado para reparos com solda em qualquer local

O equipamento possui faixa de tensão de trabalho entre 0 e 91 volts, com tensão de circuito aberto de 91 volts. “Na função Hot-Start o equipamento é capaz de acender o eletrodo mais facilmente, ajudando o soldador que trabalha com rutila (mineral composto de dióxido de titânio) e eletrodos de celulose”, comenta a fabricante. “Já a opção Soft-Start auxilia os que trabalham com baixa corrente (eletrodos básicos), pois garante um arco voltaico estável desde o início da soldagem.”

Além destas funções, o produto conta ainda com o recurso Anti-Stick, que desliga a fonte de solda imediatamente em situações de curto-circuito ou em que o eletrodo fique colado durante a soldagem. “É uma solução que impede que o eletrodo se queime”, diz a Fronius.

Saiba mais:

Fiori: fioridobrasil.com.br

Fronius: www.fronius.com/pt-br/brasil

JCB: www.jcb.com/pt-br

Scania: www.scania.com/br/pt/home

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade