Por dentro do conversor de torque

Em sistemas mecânicos, é necessário que exista um meio de desacoplar o motor da transmissão para que se possa continuar funcionando quando a máquina ou o veículo parar. Se isso não acontecer, torna-se impossível operar a máquina, uma vez que o motor “morre” a cada parada.

Em caminhões, veículos e algumas máquinas mais leves ou mais antigas, isso é feito através da embreagem, que executa mecanicamente essa função, acoplando e desacoplando motor e transmissão. Isso é feito por meio de dois discos pressionados um contra o outro. Um dos discos fica conectado ao motor, enquanto o outro permanece em contato com os demais componentes, que transmitem o movimento do motor para as rodas.

Em máquinas maiores, dotadas de transmissão semiautomática ou automática (power shift), há um dispositivo denominado conversor de torque, instalado no lugar da embreagem. Esse dispositivo substitui a embreagem, sendo também usado

Em sistemas mecânicos, é necessário que exista um meio de desacoplar o motor da transmissão para que se possa continuar funcionando quando a máquina ou o veículo parar. Se isso não acontecer, torna-se impossível operar a máquina, uma vez que o motor “morre” a cada parada.

Em caminhões, veículos e algumas máquinas mais leves ou mais antigas, isso é feito através da embreagem, que executa mecanicamente essa função, acoplando e desacoplando motor e transmissão. Isso é feito por meio de dois discos pressionados um contra o outro. Um dos discos fica conectado ao motor, enquanto o outro permanece em contato com os demais componentes, que transmitem o movimento do motor para as rodas.

Em máquinas maiores, dotadas de transmissão semiautomática ou automática (power shift), há um dispositivo denominado conversor de torque, instalado no lugar da embreagem. Esse dispositivo substitui a embreagem, sendo também usado em algumas aplicações marítimas e industriais.

FLUXO

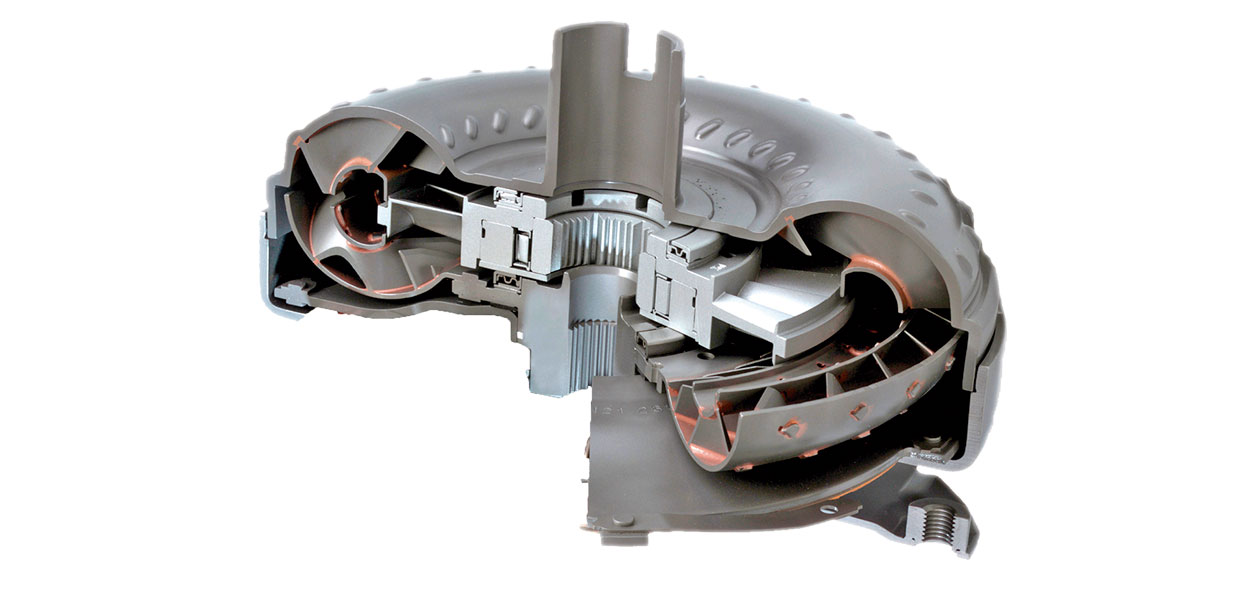

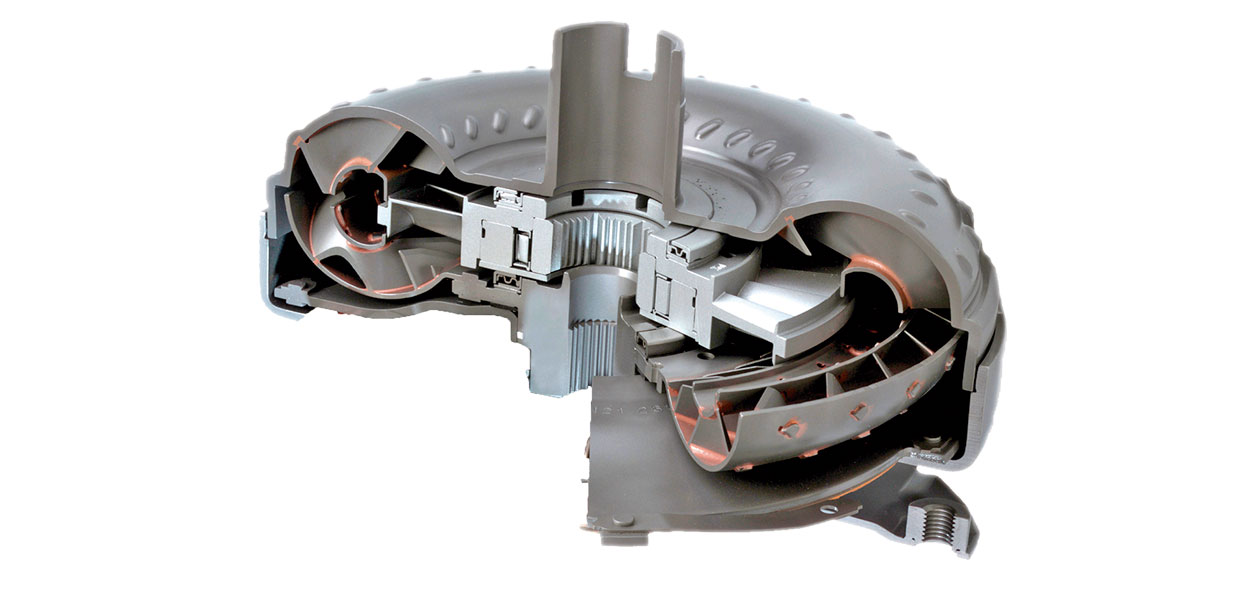

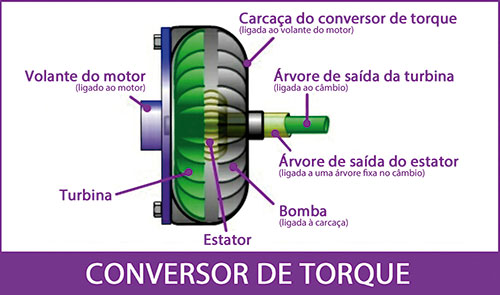

Basicamente, o conversor de torque desconecta o motor do câmbio quando o veículo está parado, impedindo que morra. Em geral, o dispositivo é composto pelas seguintes peças, instaladas dentro de uma carcaça: bomba, turbina e estator(es). A ligação é feita por meio de fluido hidráulico ou, em algumas situações específicas, por meio da embreagem de lock-up, sobre a qual falaremos mais adiante. Os componentes e sua montagem estão mostrados na figura (acima).

Principais componentes do dispositivo incluem turbina, estator e bomba

Também chamada de impulsor, a bomba está acoplada ao volante do motor. Girando na mesma rotação, ela funciona como uma bomba centrífuga. À medida que gira, o fluido é enviado do centro para a parte externa; assim, a diferença de pressão criada faz com que mais fluido siga para o centro, mantendo um fluxo contínuo.

Depois, o fluido segue para a turbina, por sua vez acoplada à transmissão. A mudança de direção do fluxo – devido ao formato das palhetas, o fluido sai pelo centro da turbina no sentido oposto ao de rotação da bomba – cria uma força que faz com que gire no mesmo sentido da bomba, de modo que o movimento possa ser transmitido ao eixo de saída.

Todavia, como há diferença de velocidade entre esses componentes, o fluido atinge a bomba e provoca redução de sua velocidade (e, consequentemente, perda de potência). Para evitar esse problema, instala-se o estator, cuja função primordial é redirecionar o fluxo que retorna da bomba, para aumentar a eficiência do conversor de torque.

Em outras palavras, o desenho das lâminas do estator faz com que o fluxo seja praticamente invertido. Uma embreagem unidirecional (instalada no interior do componente) acopla o estator a um eixo fixo, permitindo que gire em apenas um sentido. Isso faz com que, em vez de girar com o fluido, ele mude a direção do fluxo. Assim, a vazão que provocaria o arrasto da bomba atinge a parte de trás das lâminas do estator, fazendo com que gire livremente (graças à embreagem unidirecional) e não impeça a passagem do fluido através de suas lâminas.

O conceito hidrodinâmico de conversão de torque

O fluido atinge então a entrada da bomba na posição adequada, aumentando a eficiência da turbina. A faixa típica de aumento de torque se dá entre 1,8 e 2,5:1. Também existem estatores de passo variável, que alteram automaticamente o ângulo das palhetas em função da velocidade do motor, normalmente acionados através de um solenoide.

Ainda é preciso destacar que o desvio do fluxo causa uma redução da velocidade. Assim, a eficiência de transmissão também é reduzida, com consequente aumento do torque nos componentes do conversor. Para obter maior eficiência energética, alguns conversores utilizam duas turbinas (primária e secundária) ou dois estatores no redirecionamento do fluxo.

Seja como for, a capacidade de um conversor de torque corresponde ao máximo torque de entrada que o componente pode suportar. Ou seja, é uma função do diâmetro, do volume de fluido, das condições de resfriamento e da resistência estrutural dos componentes e vedações.

LOCK-UP

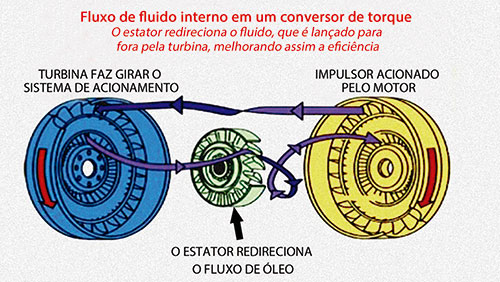

Devido às condições de funcionamento, quando o motor gira em velocidade maior que a transmissão, o conversor de torque causa uma redução de velocidade e, consequentemente, um aumento do torque.

Embora na maioria das situações essa seja uma vantagem na partida do motor – na qual a diferença de velocidade entre a bomba e a turbina é alta –, trata-se na verdade de um desperdício de energia que, entre outras consequências, causa aumento do consumo de combustível. Portanto, o ideal seria que o motor e a transmissão se movessem na mesma rotação.

A mudança de rotação do fluxo cria uma força que transmite movimento ao eixo de saída

Ademais, essa redução é a razão pela qual os veículos com transmissão automática têm consumo de combustível mais alto que os equipados com transmissão mecânica.

A partir de determinada velocidade, algumas transmissões acionam automaticamente uma embreagem, que acopla mecanicamente a bomba e a turbina, fazendo assim com que ambas girem na mesma velocidade. Esse sistema é conhecido como lock-up ou bloqueio do conversor. Em geral, ocorre apenas na marcha mais alta.

Ligação é feita por meio de fluido hidráulico ou embreagem de lock-up em algumas situações específicas

STALL

Como comentado acima, o conversor de torque é um sistema de acoplamento hidráulico, cujo torque de saída varia conforme a rotação do motor, executando uma redução de velocidade independentemente do que acontece daí para diante. Assim, se acelerarmos o motor com a máquina parada, o torque transmitido aumentará e será necessária uma atuação maior do sistema de freio para impedir que a máquina se mova.

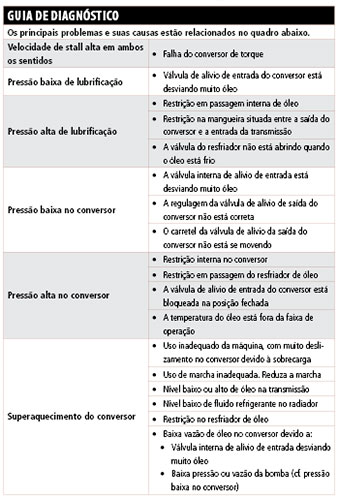

Atenção a falhas, restrições e regulagens é fundamental para os conversores de troque

A velocidade de stall é aquela em que o conversor mantém a rotação do motor sem permitir que se eleve (diz-se que o motor “estola”). Assim, essa velocidade será função do torque máximo do motor, da forma da curva de torque e do peso da máquina, variando para cada conjunto motor-conversor. De modo geral, fica de 500 a 700 rpm abaixo da rotação de torque máximo.

A melhor forma de determinar a velocidade de stall é utilizando um freio na entrada da transmissão. Como alternativa, pode-se utilizar o freio da máquina, bloqueando as rodas e todo o conjunto de transmissão. Contudo, há sempre o risco de imprecisão, devido à movimentação das rodas quando o torque do motor excede o de frenagem. Nesse caso, a rotação de stall será aproximadamente aquela em que as rodas começarem a girar.

E importante destacar que o teste não pode ser muito demorado, pois essa condição de funcionamento causa um grande aquecimento do conversor (todo o torque do motor é transformado em calor). A velocidade de stall não afeta a dirigibilidade, podendo influenciar favoravelmente a aceleração rápida. No entanto, velocidades mais altas de stall não são adequadas para uso em veículos.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade