Por dentro das usinas de fluxo contínuo – Parte 2

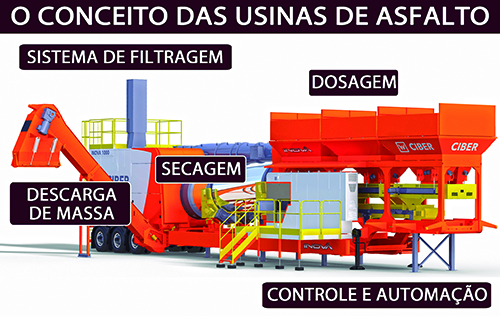

Dando continuidade ao artigo anterior sobre o tema (publicado na edição no 287, de setembro), abordaremos agora os sistemas de reciclagem a quente, controle, operação, automação e filtragem dos gases, apresentado ainda o plano básico de manutenção preventiva de uma típica usina de asfalto de fluxo contínuo.

RECICLAGEM A QUENTE

Na reciclagem a quente, é possível utilizar material fresado (Reclaimed Asphalt Pavement – RAP) misturado ao ligante e novos agregados, para a produção de novo pavimento.

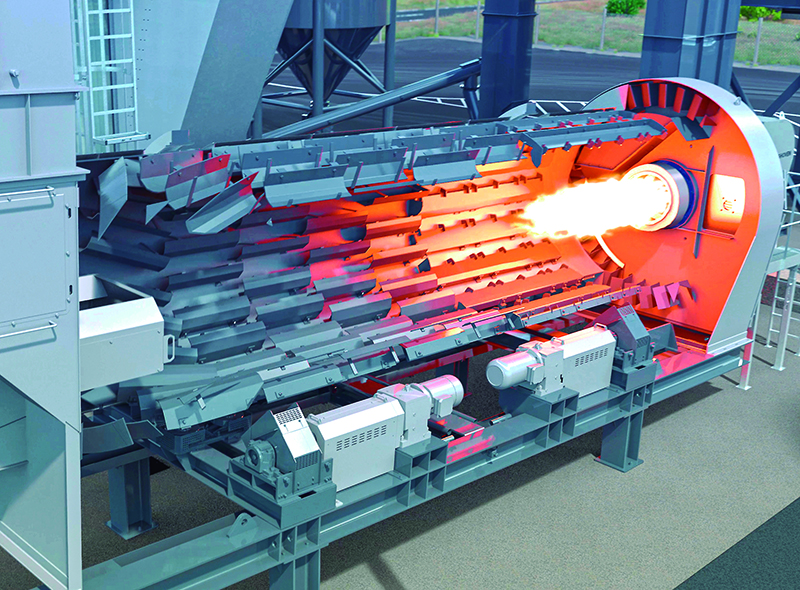

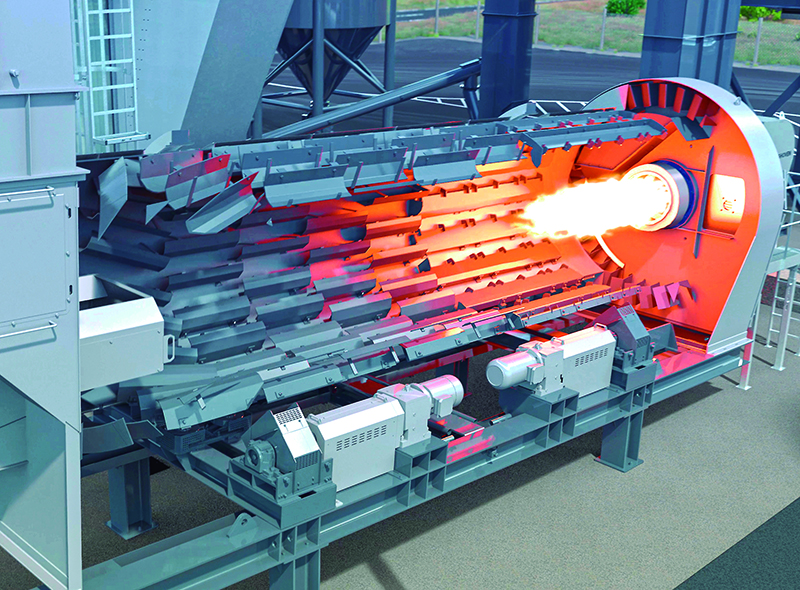

Contudo, a incorporação do RAP requer aquecimento para secagem, feita em um tambor secador adicional, usualmente de fluxo paralelo.

O RAP processado será introduzido no início da mistura. Será necessário ainda um destorroador, para trituração dos torrões originários da fresagem.

No que tange à alimentação, controle, operação e au

Dando continuidade ao artigo anterior sobre o tema (publicado na edição no 287, de setembro), abordaremos agora os sistemas de reciclagem a quente, controle, operação, automação e filtragem dos gases, apresentado ainda o plano básico de manutenção preventiva de uma típica usina de asfalto de fluxo contínuo.

RECICLAGEM A QUENTE

Na reciclagem a quente, é possível utilizar material fresado (Reclaimed Asphalt Pavement – RAP) misturado ao ligante e novos agregados, para a produção de novo pavimento.

Contudo, a incorporação do RAP requer aquecimento para secagem, feita em um tambor secador adicional, usualmente de fluxo paralelo.

O RAP processado será introduzido no início da mistura. Será necessário ainda um destorroador, para trituração dos torrões originários da fresagem.

No que tange à alimentação, controle, operação e automação, o suprimento de energia se faz a partir da rede local ou de um grupo gerador.

O conjunto deve dispor de instrumentos de medição dos parâmetros relevantes, além de dispositivos para desligar a usina no caso de falta de energia ou eventualidade crítica.

Recomenda-se também a instalação de um banco de capacitores para correção do fator de potência, de um dispositivo supressor de transientes para absorção de picos de tensão e, ainda, de um sistema eficaz de aterramento e proteção contra descargas atmosféricas.

Todas as funções são gerenciadas por um Controlador Lógico Programável (CLP), que as executa de modo confiável e oferece flexibilidade para alterações e para conexão com outros CLPs.

O sistema registra todos os eventos ocorridos na usina, compilando-os em forma de relatórios periódicos (que reúne dados sobre consumo de cada material, produção total, variações de temperatura dos gases e da mistura etc.).

O painel de comando pode ser operado manual ou automaticamente. No acionamento automático, não há interferência do operador, executando-se a dosagem através da correção automática da velocidade das correias em função do peso seco dos agregados.

O operador controla somente a temperatura dos gases na câmara de exaustão e no filtro de mangas, assim como a temperatura dos agregados, CAP e mistura.

Na operação manual, a dosagem é feita por meio de botoeiras situadas no painel, sem relação entre a dosagem dos agregados e do CAP.

FILTRAGEM DOS GASES

Os gases gerados no processo de secagem são aspirados por um exaustor e direcionados ao filtro.

Lá, a filtragem pode ser por via úmida ou seca. O processo por via úmida, usado em usinas mais antigas, é reconhecidamente pouco eficiente e ainda libera material particulado para a atmosfera, na contramão das tendências atuais de descarbonização.

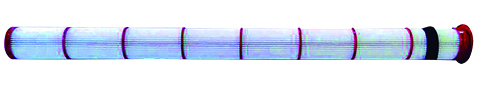

Uma solução mais avançada de filtragem em usinas de asfalto foi obtida

com o emprego de mangas plissadas feitas de poliéster laminado

O processo compreende basicamente a aceleração do fluxo e a aspersão de água nas partículas em suspensão, transportando-se o lodo resultante para um tanque de decantação.

Com o tempo, esse processo foi substituído com sucesso pelo método de via seca, utilizando-se um filtro de mangas que, além de absorver os gases de exaustão sem causar danos ambientais, permite recuperar os finos em suspensão para reutilização na mistura, gerando potencial economia à produção.

No acionamento automático, o operador não interfere na dosagem, mas

somente na temperatura de gases, agregados, CAP e mistura

Seguindo com o processo, os gases são direcionados a uma câmara, onde as partículas maiores se precipitam, retornando para o fluxo dos agregados graúdos.

Já as partículas mais finas seguem para o sistema de filtragem, onde há um conjunto de mangas que absorvem os gases e os finos em suspensão.

As mangas, por sua vez, podem ser lisas, geralmente produzidas com feltro agulhado, que recobre uma estrutura cilíndrica. A limpeza é feita por pulsos de ar – que desprendem os finos – e fluxo de ar comprimido.

Ressalte-se que, habitualmente, o material penetra profundamente nas mangas, tornando a limpeza bem mais difícil.

Assim, uma solução ainda melhor foi obtida com o emprego de mangas plissadas, feitas de poliéster laminado. A área de filtragem é maior, e a qualidade do processo, muito superior.

Como os finos permanecem na superfície das mangas, a limpeza por pulsos de ar fica facilitada. Da mesma maneira, as temperaturas e variações de pressão permanecem mais estáveis, propiciando eficiência superior para um conjunto de filtragem mais compacto.

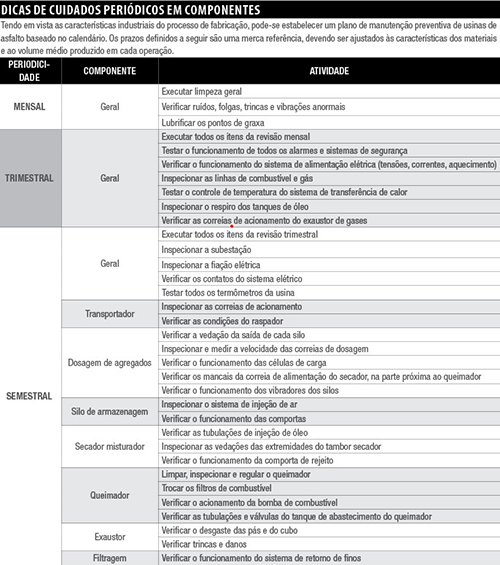

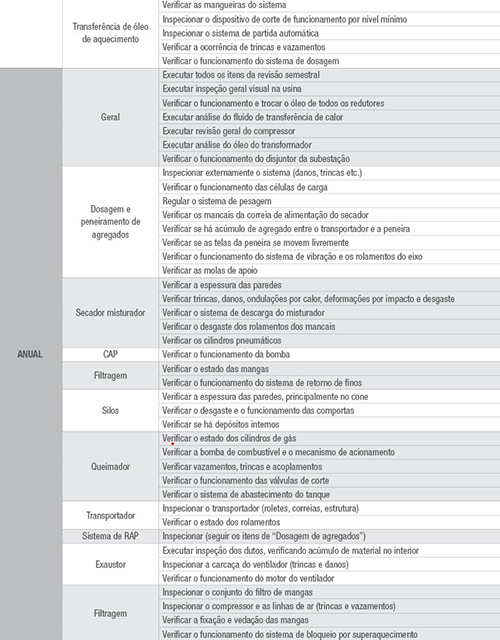

O plano básico de manutenção preventiva de uma típica usina de asfalto de fluxo contínuo

considera aspectos de alimentação, controle, operação e automação.

No entanto, o controle da temperatura do filtro é um cuidado importante. Se a temperatura estiver abaixo de 100oC, ocorre condensação na parte interna e, por outro lado, se as temperaturas forem muito elevadas (como ocorre em misturas com pouca presença de finos), podem ocorrer danos consideráveis nas mangas.

Nesse caso, o controle é feito introduzindo-se ar frio na tubulação de exaustão, buscando manter a temperatura apropriada para a operação, entre 100oC e 120oC.

Atualmente, existe ainda uma válvula de emergência, que interrompe o fluxo de gases e desliga automaticamente o queimador.♦

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade