O gerenciamento de material rodante metálico

O controle de desgaste de Material Rodante Metálico (MRO) é um item de gestão de manutenção de frotas que precisa ser devidamente estudado e analisado. Afinal, alguns fatores recorrentes podem levar os componentes do MRO a uma manutenção prematura e, muitas vezes, de alto custo.

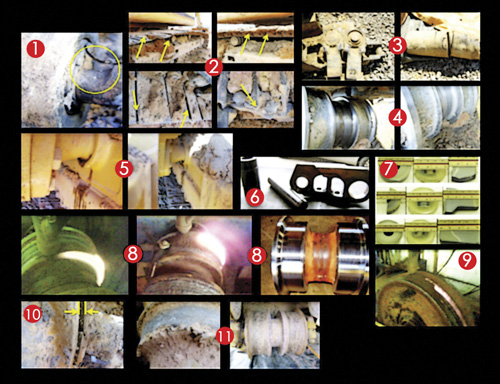

Indicadores como modo de operação do equipamento, terrenos de alto impacto e aplicação incorreta de sapatas, assim como materiais abrasivos, componentes de baixa qualidade e serviços ruins de recondicionamento dos componentes podem causar ‘dores de cabeça’ ao gestor, elevando consideravelmente o custo com a manutenção corretiva.

Em um canteiro de obras é comum ouvir queixas sobre o ‘custo com material rodante’. De fato, especialistas da área estimam que o custo com manutenção e reposição de peças do MRO possa chegar a 50% do custo total de manutenção, mas há registro de equipamentos

O controle de desgaste de Material Rodante Metálico (MRO) é um item de gestão de manutenção de frotas que precisa ser devidamente estudado e analisado. Afinal, alguns fatores recorrentes podem levar os componentes do MRO a uma manutenção prematura e, muitas vezes, de alto custo.

Indicadores como modo de operação do equipamento, terrenos de alto impacto e aplicação incorreta de sapatas, assim como materiais abrasivos, componentes de baixa qualidade e serviços ruins de recondicionamento dos componentes podem causar ‘dores de cabeça’ ao gestor, elevando consideravelmente o custo com a manutenção corretiva.

Em um canteiro de obras é comum ouvir queixas sobre o ‘custo com material rodante’. De fato, especialistas da área estimam que o custo com manutenção e reposição de peças do MRO possa chegar a 50% do custo total de manutenção, mas há registro de equipamentos que atingiram a marca de 60 a 65% nesse item, principalmente devido às condições adversas de trabalho e falhas no acompanhamento.

Em contrapartida, muitas vezes pode haver destruição total do MRO, com componentes esgotados por inúmeros recondicionamentos e sem condições de recuperação. Elos, pinos, buchas, segmentos da roda motriz, roletes e rodas guias finalizam sua vida útil acima de 115% de desgaste.

Na mobilização de equipamentos nas obras, a metrologia e inspeção do MRO devem ser impecáveis, pois é a partir desses indicadores que o controle de manutenção aponta o início do desgaste e o valor de material rodante já consumido pelo equipamento (cada décimo de milímetro é convertido em valores).

A inspeção visual também é imprescindível e, de acordo com o porte da obra, é necessário manter uma equipe de manutenção preventiva específica para essa tarefa. Trata-se de um investimento que gera economia ou aproveitamento, seja por redução do custo na aquisição de peças e das horas de manutenção ou pelo aumento em horas de produtividade.

OPERAÇÃO

O modo com que o operador conduz o equipamento tem influência direta no desgaste do MRO. O bom operador, que zela por sua ferramenta de trabalho, sempre trará resultados positivos à produção, pois o equipamento trabalhará um longo período sem necessidade de corretivas, enquanto o operador relapso pode trazer problemas ou deixar a equipe de produção na mão. Mas a instrução do operador pode minimizar os prejuízos.

A área com maior tensionamento da esteira tende a sofrer maior esforço e desgaste

Outro ponto importante é o deslocamento do equipamento por longos trajetos sem que esteja produzindo. Nesse caso, recomenda-se a mobilização de uma ‘prancha’ para o transporte do equipamento. Quando essa opção não for viável devido à topografia do terreno, por exemplo, é importante que o equipamento faça o deslocamento em marcha avante, nunca à ré.

A mudança de sentido deve ser praticada quando o equipamento estiver totalmente parado, pois a reversão com o equipamento em movimento acentua consideravelmente o desgaste interno entre pinos e buchas, podendo reduzir em até 1.000 horas a vida útil do MRO. Em alguns casos o desgaste interno dos pinos e buchas torna-se tão acentuado que não permite seu giro.

Em materiais abrasivos, os principais problemas relacionados ao MRO incluem desgaste e deformação dos componentes, além de acúmulo de agentes abrasivos. E um terreno de médio impacto também pode se tornar de alto impacto para o equipamento se as sapatas forem especificadas de forma incorreta.

Acima, problemas e procedimentos comuns com MRO: (1) desgaste interno do pino da esteira; (2) sapatas com empeno e ruptura por esforço elevado devido a aplicação incorreta; (3) eixo e mancais guia da roda de escavadeira (esq.) e conjunto da mola tensora da roda guia do mesmo equipamento; (4) roletes superiores, ambos travados e ovalizados; (5) retentor do truck com vazamento devido ao esforço causado por desalinhamento da esteira; (6 e 7) análise metalográfica de pinos, buchas e elos; (8) recondicionamento do rolete simples, faixas de aquecimento e usinagem final; (9) recuperação da pista e talão da roda guia; (10) desalinhamento da esteira devido ao desgaste do talão da roda guia; (11) roletes com flanges desabados

Deslocar um equipamento com sapatas de 35 polegadas – propícias para solo de baixa estabilidade e que exige maior flutuação – para um solo rígido (que não depende tanto de flutuação) pode causar esforço extremamente alto no conjunto de MRO. Além de não serem necessárias sapatas tão largas, a simples movimentação do equipamento para mudar de sentido afeta pinos e buchas, assim como causa desgaste e danos colaterais às peças secundárias ligadas ao MRO.

O tempo de vida útil do MRO também pode ser consideravelmente reduzido caso sejam aplicados materiais de baixa qualidade. Existem duas formas de garantir a qualidade do material adquirido: realizar uma análise metalográfica (verificando a composição química e propriedades mecânicas) e compará-lo ao material indicado pelo fabricante do equipamento (ensaio destrutivo) ou comprar o MRO diretamente do fabricante. Em ambos os casos, deve-se analisar atentamente o fornecedor e suas garantias.

RECONDICIONAMENTO

O recondicionamento de componentes também é importante para o controle de custos do MRO. Mas nem sempre é aplicável, devendo-se levar em consideração se é viável recondicionar as rodas guias ou roletes de um conjunto, por exemplo, no qual as correntes estão condicionadas à perda pelo desgaste natural ou desgaste interno dos pinos e buchas (passo da esteira).

Se houver necessidade de substituir as correntes, é preciso avaliar se vale a pena recondicionar os demais componentes. Para tanto, deve-se fazer uma análise caso a caso. Uma vez recondicionada, a peça tem sua característica alterada e, como muitos processos de recondicionamento são artesanais e têm controle de temperatura de baixa qualidade, a pesa pode apresentar maior dureza superficial do que a corrente nova, causando desgaste prematuro na corrente.

Casos mais críticos de avarias podem ocasionar desalinhamento da corrente

Outro fator importante refere-se aos roletes e rodas guia, principalmente no que tange à quantidade de vezes que o material pode ser recuperado e como isso é feito. Se for recondicionado várias vezes, um material com aplicação massiva em terreno de alto impacto (materiais abrasivos), por exemplo, pode apresentar trincas no sentido radial da roda guia ao longo de toda a pista. Nesse caso, as trincas ocorrem devido ao processo contínuo de aquecimento ao qual o material foi exposto durante o preenchimento da pista pelo processo de recuperação.

Muitas vezes, o talão da roda guia passa despercebido durante o processo de recondicionamento. E isso ocorre não por falha no processo, mas por falta de informação. Junto a outras informações técnicas. O dimensional do talão da roda guia deve ser passado ao prestador do serviço, para o processo de recondicionamento não causar problemas no material rodante, como o desabamento dos flanges do primeiro e do último rolete.

Em casos mais críticos pode ocorrer o desalinhamento da corrente, com acentuado desgaste interno de pinos e buchas, além do controle de metrologia do MRO tornar-se mais difícil de realizar.

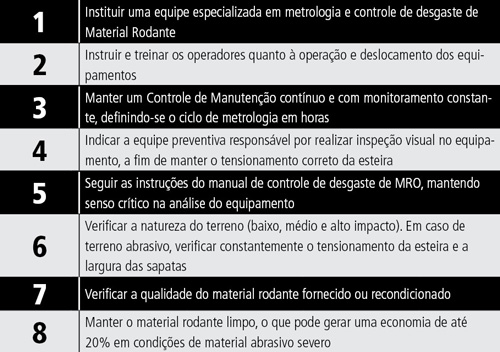

Como garantir a máxima vida útil do material rodante

Algumas ações de gestão podem garantir a vida útil plena estimada pelo fabricante para o material rodante, reduzindo consideravelmente a parada dos equipamentos por falha mecânica dos componentes. Confira no quadro.

CUSTOS

Quando o equipamento for mobilizado em uma nova frente de serviço, o controle de desgaste deve ser rigorosamente verificado e adaptado para o tipo de terreno, seja de baixo, médio ou alto impacto. Além de softwares e tabelas de percentuais de desgaste fornecidos pelos fabricantes, esse controle também pode ser praticado com planilhas de Excel, relacionando o custo de aquisição – e outros fatores relacionados aos custos – ao percentual de desgaste.

Diversos fatores podem levar à redução de custos com o MRO, incluindo a presença de uma equipe especializada e treinada em metrologia, assim como o controle de desgaste. A qualidade do controle metrológico de desgaste é de suma importância para o gerenciamento do MRO, pois é um indicador direto de custos e manutenção corretiva.

Redução de custos com o material rodante requer avaliação crítica e controle do desgaste

Se houver falha na inspeção dos componentes do MRO, os custos não irão ‘fechar’ e pode haver uma parada repentina do equipamento para manutenção corretiva. Além disso, falhas no controle de metrologia também implicam aumento de estoque de material rodante, elevando os custos operacionais.

Ressalte-se que todos esses procedimentos abordados neste artigo são meramente orientativos e, por isso, não podem ser utilizados como parâmetro de aplicação para todos os casos, pois existem situações que requerem uma análise mais profunda e isolada, preferencialmente com o auxílio de um Inspetor de Manutenção ou Consultor Técnico de Material Rodante.

*Marcio Douglas Lemos Pereira é engenheiro mecânico e técnico eletromecânico

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade