Manutenção abaixo da superfície

Por: Wilson Bigarelli

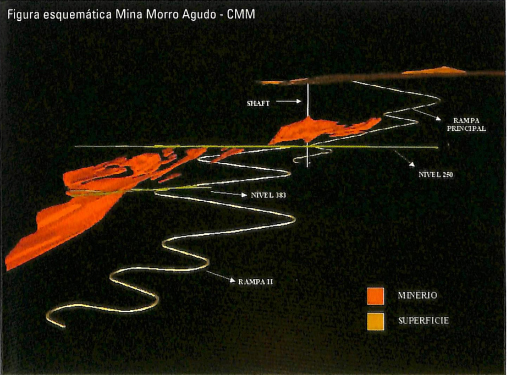

Como é de se prever, a manutenção de equipamentos em uma mineração subterrânea tem suas próprias particularidades e reserva alguns desafios adicionais em relação ao trabalho que normalmente é feito em operações de superfície. As condições de trabalho são severas, em um ambiente extremamente agressivo, com presença de umidade e vapores ácidos, além de condições de piso bastante precárias. Há que se considerar também a dificuldade de transporte (de pessoal e de materiais), por shafts (elevadores) ou rampas.

Em relação à disponibilidade física requerida, as metas são bastante ambiciosas, não somente por sua influência no fator produção/custos, como também pela segurança operacional, diante da impossibilidade dos equipamentos permanecerem em alguns locais de lavra - em resumo, é melhor

Por: Wilson Bigarelli

Como é de se prever, a manutenção de equipamentos em uma mineração subterrânea tem suas próprias particularidades e reserva alguns desafios adicionais em relação ao trabalho que normalmente é feito em operações de superfície. As condições de trabalho são severas, em um ambiente extremamente agressivo, com presença de umidade e vapores ácidos, além de condições de piso bastante precárias. Há que se considerar também a dificuldade de transporte (de pessoal e de materiais), por shafts (elevadores) ou rampas.

Em relação à disponibilidade física requerida, as metas são bastante ambiciosas, não somente por sua influência no fator produção/custos, como também pela segurança operacional, diante da impossibilidade dos equipamentos permanecerem em alguns locais de lavra - em resumo, é melhor que nunca falhem. Segundo Reinaldo Inácio Pinto, Diretor de Pós-Venda da Tracbel, dealer Volvo em Minas Gerais, que presta serviços em várias minerações do estado, dando suporte a equipamentos da marca, como os caminhões articulados A 25, para os equipamentos novos, até as primeiras 10.000 horas de trabalho, a expectativa da maioria das operações é manter as máquinas operando em torno de 90% do tempo programado.

A partir daí, diz ele, espera-se obter pelo menos 85% de disponibilidade mecânica para os articulados e 80% para equipamentos de perfuração e carregamento. Diante disso, não há como prescindir de toda uma metodologia de manutenção, a começar pelas inspeções diárias dos equipamentos - apesar da baixa luminosidade. “Essa inspeção deve ser feita pelos operadores antes do início de cada um dos turnos (quatro, na maioria dos casos) e complementada por uma programação de manutenção preventiva (troca de líquidos, lubrificantes e filtros) e periódica (componentes)”, diz Antonio Barbosa, Gerente de Pós-Vendas da Sandvik Mining and Construction.

ATENÇÃO PERMANENTE

O principal objetivo dessas inspeções, lembra Reinaldo Pinto, é o de prevenir problemas potenciais, tais como vazamentos, funcionamento correto de alarmes e instrumentação de painel, trincas estruturais ou peças soltas. Já as análises de óleo, podem detectar evoluções de desgaste interno e contaminação. Devem ser feitas, segundo ele, a cada intervalo de 250 horas para motores, transmissões e eixos, e a cada 500 horas para sistemas hidráulicos. “São equipamentos que exigem uma atenção permanente, pois além de serem bastante exigidos em uma aplicação severa, possuem alta tecnologia embarcada”, acrescenta Barbosa.

Recursos embarcados que tem evoluído inclusive para auxiliar os procedimentos de diagnose. Barbosa, da Sandvik, destaca o gerenciamento eletrônico dos motores e o sistema de diagnóstico dos jumbos, que pode detectar falhas mecânicas e elétricas em válvulas, sensores e mesmo em indicadores de restrição de filtros. Reinaldo Pinto aponta nos equipamentos Volvo, entre outros, o software VCADS PRO, que rastreia todas as partes elétricas e eletrônicas do equipamento, identificando eventuais falhas e orientando o pessoal da manutenção.

Caçambas, dentes, chapas de desgaste, embuchamentos e pneus são as partes mais sujeitas a desgastes em uma mineração subterrânea, devido à abrasividade do minério e as condições severas de operação. Em geral, diz Reinaldo Pinto, os componentes de motores, transmissões, eixos e sistemas hidráulicos são também bastante exigidos e apresentam uma vida mais curta em relação a outras aplicações. Barbosa também cita entre os componentes de maior desgaste, aqueles relacionados às perfuratrizes (trilhos, buchas centralizadoras, calços, cabos de avanço e braços) e obviamente os materiais de desgaste (como punhos, bits e hastes). Nas carregadeiras, diz ele, os pontos críticos são os cilindros, a caçamba, o sistema de freio e os pneus.

Pneus que, aliás, constituem um motivo de preocupação à parte, porque tem um custo operacional bastante relevante -- em muitos casos, o maior deles. Guilherme Borghi, consultor da REGIGANT, empresa que presta serviços e gerencia pneus em várias minerações subterrâneas do país, explica que nos trabalhos de lavra subterrânea o desgaste de pneus é muito mais acelerado, em função dos arrancamentos, cortes e acidentes provocados pela altíssima severidade do trabalho, combinada com a abrasividade do material. “Há pouca visibilidade e, além do mais, muitos equipamentos são operados por controle remoto”, diz ele.

Em geral, as minerações possuem estrutura bastante completa para manter seus equipamentos. Praticamente, todos os serviços são feitos no local. Somente serviços de retíficas, cromagens, recondicionamento de radiadores e outros mais específicos são enviados a fornecedores. Quanto a subconjuntos tais como motores e transmissões, é frequente a opção das mineradoras por componentes remanufaturados pelos fabricantes ou dealers. A instalação deve contar com equipamentos para manutenção mecânica, assim como equipamentos para medição, tornearia, fundaria, pintura, borracharia e serviços elétricos.

As intervenções podem ser feitas tanto na superfície quanto no subsolo. Nas minas onde as rampas permitem a saídas das máquinas para fora, explica Reinaldo Pinto, somente são feitas manutenção emergenciais para permitir seu deslocamento até as oficinas de apoio externas. Nesse caso, mesmo as manutenções mais simples, tais como lubrificação, lavagem e abastecimentos, são feitas na superfície. “Existem, entretanto, algumas minas onde os equipamentos não saem, por não haver rampas, e todas as manutenções são feitas no seu interior, em áreas especialmente preparadas para isto”.

Cada empresa tem uma sistemática de manutenção adequada às características da operação”, ressalta Barbosa. Ele cita o caso da mina de (Taquari Vassouras), única produtora nacional de potássio fertilizante, operada pela Companhia Vale do Rio Doce (CVRD), em Rosário do Catete, onde toda estrutura de manutenção está no subsolo. Outras minerações, pelo contrário, não possuem nada no subsolo e toda manutenção é feita na superfície, como na Ferbasa (companhia de ferro-ligas da Bahia). Neste último caso, somente uma intervenção simples e de emergência é feita no subsolo, todo o restante na superfície”.

CONTRATOS DE SERVIÇO

Não há unanimidade também em relação à terceirização dos serviços de manutenção. Mas os contratos de serviço que existem são de longo prazo e bastante abrangentes e rigorosos em relação aos compromissos dos fornecedores com a mineração. A Tracbel, por exemplo, mantém um Contrato de Manutenção com a Mineração Serra da Fortaleza (MSF) desde 1999. A MSF é uma operação subterrânea do Grupo Votorantim, na região de No¬bres (MG) para a produção de níquel. O contrato é “Full Service”, com ga¬rantia de disponibilidade de equipa¬mentos Volvo (articulados A 25C, pás carregadeira L 90D, motoniveladora 710 A e escavadeira EC 210B).

“Atendemos 24 horas por dia e 07 dias por semana em turnos e fazemos todas as manutenções preventivas, preditivas e corretivas. Recentemente, iniciamos um trabalho de reforma da frota que está hoje por volta de 20.000 horas trabalhadas. O objetivo é revitalizar as máquinas e garantir sua confiabilidade em termos operacionais”, diz Reinaldo Pinto.

Os compromissos em relação à mineradora são bastante abrangentes. A Tracbel responde pela disponibilidade e custo de manutenção das máquinas, pela segurança na realização do nosso trabalho, pela higiene e limpeza do local de trabalho, pela acuracidade das informações técnicas prestadas, pela rapidez no fornecimento de peças de reposição e pela assiduidade de seus funcionários em todos os turnos de trabalho.

A Sandvik também mantém um contrato do gênero com a Mineração Caraíba, operação em Jaguarari, sertão da Bahia, para produção de cobre. O contrato não somente prevê garantia de disponibilidade, como a lotação no local de uma equipe de 18 profissionais. Nesse caso, a responsabilidade pela manutenção é toda da Sandvik. Mas há outros formatos. “Temos acordos com outras mineradoras que preveem somente a supervisão dos equipamentos e estamos em fase de negociação de alguns contratos que contemplam avaliação de produtividade dos equipamentos (em metros perfurados, tonelada transportada ou britada, etc)”, diz Barbosa.

Em uma operação subterrânea o treinamento e reciclagem de operadores é uma das principais prioridades das mineradoras. Há, claro, a questão da produtividade e a evolução tecnológica dos equipamentos, sempre a exigir maior qualificação dos operadores. Mas também há um agravante: os operadores, por trabalharem em condições insalubres se aposentam com 25 anos de serviço. Da parte dos fornecedores, a recomendação é de cursos de reciclagem a cada seis meses e de cursos específicos, pelo menos uma vez ao ano.

No caso de um equipamento novo (um modelo novo na operação), um treinamento de adaptação é fundamental. “O treinamento não é apenas técnico em relação à manutenção (o que é importante), mas principalmente em relação à “operação”, pois certamente o bom desempenho do equipamento e até mesmo a redução de problemas e quebras podem ser evitados com uma operação adequada”, explica Barbosa, da Sandvik. *

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade