Evolução nas minas

Vista aérea do canteiro de obras do Projeto Ferro Carajás S11D, em Canaã dos Carajás, Pará

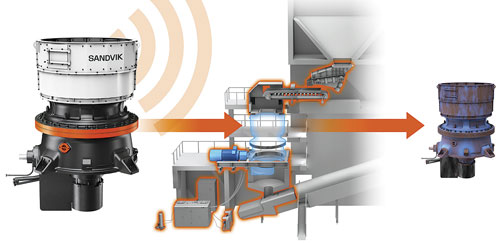

Os equipamentos de britagem e peneiramento estão cada vez mais conectados às necessidades das pedreiras e mineradoras brasileiras. Após o advento da automação, as operações foram digitalizadas e, agora, possibilitam monitoramento remoto não só dos equipamentos tradicionais, mas também de novas máquinas inteligentes e autônomas, que podem trabalhar sem a necessidade de intervenção humana.

Além disso, com as demandas relacionadas à sustentabilidade se tornando prioritárias para o mercado, também se intensificaram as exigências por maior eficiência dos equipamentos de britagem e de peneiramento, por exemplo, com projetos que buscam garantir redução do consumo de água e de energia nas operações, como acontece com o processo de peneiramento a seco (dry s

Vista aérea do canteiro de obras do Projeto Ferro Carajás S11D, em Canaã dos Carajás, Pará

Os equipamentos de britagem e peneiramento estão cada vez mais conectados às necessidades das pedreiras e mineradoras brasileiras. Após o advento da automação, as operações foram digitalizadas e, agora, possibilitam monitoramento remoto não só dos equipamentos tradicionais, mas também de novas máquinas inteligentes e autônomas, que podem trabalhar sem a necessidade de intervenção humana.

Além disso, com as demandas relacionadas à sustentabilidade se tornando prioritárias para o mercado, também se intensificaram as exigências por maior eficiência dos equipamentos de britagem e de peneiramento, por exemplo, com projetos que buscam garantir redução do consumo de água e de energia nas operações, como acontece com o processo de peneiramento a seco (dry screening).

DESAFIOS

Aqui cabe um aparte de contextualização. Segundo o professor Arthur Pinto Chaves, colaborador MS-6 no Departamento de Engenharia de Minas e de Petróleo da Escola Politécnica (EPUSP), o jargão ‘a seco’ empregado para denominar esse processo de beneficiamento não significa que a operação seja feita com minério após secagem. “Apenas não é adicionada nenhuma quantidade de água durante o processamento”, explica. “O beneficiamento a seco é feito com a umidade natural do minério.”

Por sua vez, a expressão ‘a úmido’ significa que se trabalha com suspensão do minério na água – ou ‘polpa’, no jargão minerário. Acontece que, de acordo com o professor, as operações de beneficiamento no Brasil utilizam preferencialmente o trabalho a úmido. “Em operações de moagem, por exemplo, trabalhar com polpa ao invés de processo a seco pode melhorar o desempenho de diferentes maneiras”, pondera Chaves.

Uma delas é que, no processo a úmido, a água transporta o minério através do moinho. “Operando a seco são necessários ventiladores para arrastar os finos à frente”, esclarece o acadêmico. “As poeiras geradas também precisam ser abatidas, o que demanda ciclones, filtros de manga e, eventualmente, precipitadores eletrostáticos.”

Plantas equipadas com sistemas de automação aprimoram controle da operação

Além disso, ele prossegue, os equipamentos auxiliares necessários – os chamados periféricos – aumentam significativamente o consumo energético e, evidentemente, o custo operacional. “Além de demandarem espaço no layout industrial”, acresce Chaves.

O especialista estima que a moagem a seco consuma até 30% a mais de energia que a mesma operação realizada via úmida – de acordo com o primeiro fator de correção do ‘método de Bond’, de dimensionamento de instalações de moagem. Além disso, toda moagem gera calor e a presença da água ajuda a dissipá-lo. “Sem água, surgem problemas de refrigeração do equipamento e, consequentemente, de lubrificação das partes móveis”, aponta.

Para aumentar o desafio, o processamento a úmido também é mais conveniente no peneiramento. De acordo com Chaves, a umidade se posiciona como um filme de água entre as partículas sólidas, mantendo-as coesas entre si e impedindo a ação da peneira de mandar as maiores ao oversize e as menores ao undersize. “O leito de partículas tende a se mover como um bloco”, explica. “Trabalhando numa polpa, a água dispersa as partículas e permite a separação mais fácil.”

Além dessas questões técnicas, ainda há outros percalços a serem vencidos, como a persistente visão negativa da sociedade sobre o setor. Há certa confusão entre garimpo e mineração no país, estendendo-se para essa área os danos ambientais daquela, tais como invasões, desmatamento e outras ações ilegais causadas por garimpeiros. “Além disso, órgãos ambientais foram ocupados por profissionais idealistas, que procuram mais defeitos que soluções”, ressalta o professor. “Isso atrapalha o andamento dos projetos, com prazos dilatados e exigências descabidas.”

INOVAÇÃO

Frente a essa realidade, os equipamentos estão tendo de se reinventar. “O desenvolvimento de peneiras vibratórias com movimento elíptico, por exemplo, em contraposição aos movimentos circular e retilíneo anteriores, é um desenvolvimento tecnológico notável e digno de registro”, aponta o professor Chaves.

Parceria com clientes permite ajustes na concepção dos projetos

Apesar dessa disponibilidade técnica, as pedreiras e mineradoras no Brasil ainda inovam muito pouco nessa área. Via de regra, procuram manter-se afinadas com os fornecedores de equipamentos. Todavia, o professor Chaves destaca algumas exceções, como a CBMM (Companhia Brasileira de Metalurgia e Mineração) e a Samarco, que – segundo ele – sempre foram inovadoras.

A Samarco, ele conta, instalou as primeiras colunas de flotação apenas dez anos após a tecnologia entrar em operação industrial no Canadá. Em 1977, quando o mercado de minério de ferro era voltado para granulados e sínter feed (minério de ferro mais utilizado pelas siderúrgicas, na faixa de 6,3 mm a 0,150 mm, obtido em fases posteriores do beneficiamento), a empresa também implantou um projeto para produzir pellet feed (minério mais fino, menor que 0,150 mm, obtido após o processo de flotação).

Quando todo o transporte de minério ainda era feito por ferrovia, a companhia também implantou o conceito de mineroduto, que vem sendo continuamente ampliado e se tornou referência internacional. “A Nexa Resources é outro exemplo de empresa que inovou nessa área, ao ter implantado recentemente uma instalação de pré-concentração usando sorters (classificadores) de última geração”, avalia Chaves.

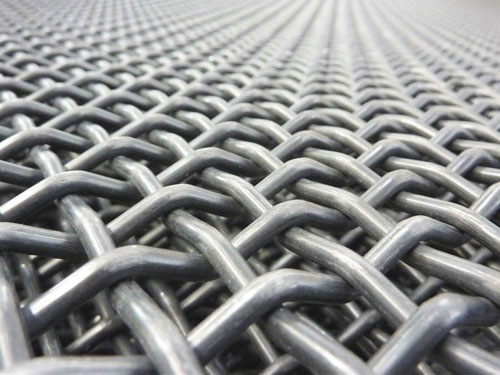

Tal evolução leva o engenheiro de minas Patrício Ambrósio Santos, diretor da Minério Telas, a considerar o mercado brasileiro em igualdade de condições em relação aos países mais avançados. “Hoje, os equipamentos estão universalizados”, frisa. “Salvo processos muito específicos, tudo que temos no Brasil está em sintonia com o restante do mundo.”

Para ele, o mercado já entende que é possível, por exemplo, melhorar o desempenho da peneira original apenas com a especificação das telas, evitando ou postergando a substituição. Mesmo assim, Santos reconhece que as telas nem sempre recebem a atenção que merecem nas plantas de beneficiamento. “Em termos de custo, há outros itens mais significativos”, comenta, destacando que frequentemente se depara com plantas que tiveram aumentos expressivos de produção, sem substituição das peneiras originais por modelos maiores. “Nesse processo de crescimento das plantas, é muito mais fácil trocar um britador ou uma correia transportadora que uma peneira”, diz.

EFICIÊNCIA

Voltemos agora aos processos. Diferentemente da moagem, os processos de produção de brita nas plantas de agregados geralmente são feitos a seco. Os eventuais contaminantes trazidos com a rocha detonada são extraídos nos estágios iniciais de britagem em forma de ‘bica’ ou ‘expurgo’, possibilitando que o peneiramento final dos produtos seja feito com eficiência em condições controladas de umidade. As exceções são alguns casos de produção de areia manufaturada, que contém elevado percentual de materiais deletérios em sua composição – principalmente argila – e requer tratamento a úmido para retirada desses contaminantes.

Desempenho da peneira pode ser melhorado com a correta especificação das telas

Entretanto, de acordo com Geraldo Bertolim, gerente de vendas da Metso, também é possível produzir areia manufaturada de excelente qualidade por meio do processo de beneficiamento a seco, eliminando a necessidade de manuseio de grandes volumes de água e as implicações advindas de tais processos, como barragens, sistemas de tratamento e recuperação da água, depósitos de rejeitos e passivos ambientais, entre outros fatores.

“Além da questão ambiental, as principais vantagens do processo de beneficiamento a seco estão em seu custo operacional cada vez mais baixo em comparação com os processos a úmido”, contrapõe Bertolim. “Mas para definir a solução que melhor atende aos critérios e parâmetros envolvidos é aconselhável utilizar recursos variados, como ensaios de laboratório, softwares de simulação, modelagem 3D, estudos dimensionais e outros sistemas.”

A Metso, diz ele, dispõe de uma extensa linha de equipamentos para processamento de minérios, incluindo plantas fixas e móveis sobre pneus ou esteiras. “Com a tecnologia disponível atualmente, as plantas podem ser fornecidas com sistemas de automação que comandam toda a operação e monitoramento a partir de uma central de controle”, diz Bertolim.

Segundo ele, toda a operação pode ser acessada e controlada remotamente, por meio de sinal de celular ou internet, permitindo obter, a qualquer momento e em tempo real, informações gerenciais customizadas da planta, de acordo com as necessidades de cada gestor ou cliente. “A evolução tecnológica dos equipamentos tem sido fator fundamental para torná-los mais produtivos e eficientes, produzindo insumos de melhor qualidade”, avalia Bertolim. “Em termos de manutenção, a tecnologia embarcada ajuda a prevenir quebras ou paradas inesperadas dos equipamentos, aumentando significativamente sua disponibilidade.”

Mas para especificar os equipamentos adequados à planta de uma pedreira ou mineradora, antes de tudo é necessário entender a necessidade do local. Para Conrado Guimarães, engenheiro de aplicação de britagem e peneiramento da Sandvik Mining and Rock Technology, a melhor forma de garantir isso é por meio de visitas técnicas, com a finalidade de atualizar-se em relação ao momento atual do cliente, bem como às suas expectativas futuras. Ele ressalta a importância dessa parceria se iniciar já no momento da concepção do projeto. “Tão importante quanto o dimensionamento correto dos equipamentos é a oferta de serviços de pós-venda com a qual o cliente poderá contar durante toda a vida útil”, diz Conrado.

DIMENSIONAMENTO

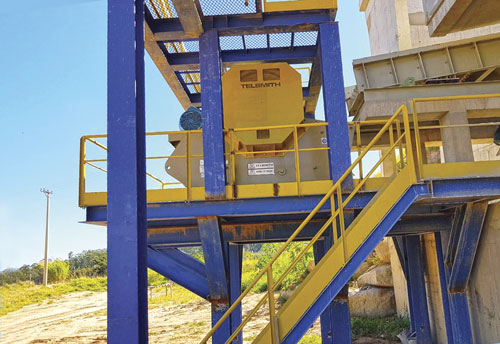

Para a Astec, o mercado atual de mineração já comporta a aplicação de tecnologias que, há apenas alguns anos, não eram factíveis no país. “Com a tecnologia e estrutura que possuímos hoje, conseguimos adaptar vários equipamentos de acordo com a necessidade do cliente, aperfeiçoando assim o processo de britagem e peneiramento da planta”, conjectura Lorena Lopes Lúcio, engenheira de minas da Astec do Brasil.

Equipamentos enclausurados, com sistema de abatimento de pó e peneiras com mínimo ruído estão entre as tendências sustentáveis do setor

Incluindo ainda marcas como Telsmith, MAS e KPJ-JCI, o portfólio da empresa traz soluções que prometem baixa emissão de poeira e ruídos, uma demanda atual de alguns clientes, segundo o especialista. Por isso, a empresa desenvolveu acessórios e avanços tecnológicos para amenizar esses problemas, como equipamentos enclausurados, sistema de abatimento de pó e peneiras de alta frequência com mínimo ruído.

A exemplo dos demais fabricantes, a Astec busca manter relacionamento estreito com o cliente para entender suas necessidades. De acordo com Lorena Lúcio, a empresa valoriza a captação e análise de informações que influenciam diretamente no processo, como densidade, curva granulométrica e tipo de rocha para, a partir daí, iniciar o dimensionamento correto de um equipamento. “Além desse levantamento, sempre que possível realizamos visitas físicas ao local onde será instalado o empreendimento, para entender melhor todo o contexto”, diz ela.

Entre os equipamentos fornecidos pela empresa, destacam-se os britadores de mandíbula da linha Hydra Jaw, que possuem sistema único de ajuste, limpeza e alívio hidráulico, assim como os modelos Cônicos SBS/SBX, com sistema hidráulico para travamento e limpeza da câmara de britagem.

A linha de peneiras de alta frequência Vari Vibe é outro destaque, oferecendo uma gama de possibilidades de alteração dos parâmetros de operação, como amplitude e rotação individuais para cada vibrador, além da inclinação e telas. “Isso garante a produção de areia artificial na granulometria requerida pelos clientes, sem utilização de água”, conclui a engenheira.

Equipamentos evoluem emrelação a emissões de ruído e pó

Revestimentos de borracha limitam a emissão de ruídos em britadores

No mercado de agregados, é comum haver pedreiras localizadas em áreas próximas a residências, tornando a poluição sonora e do ar temas sensíveis e relevantes, mas que podem ser contornados com o uso da tecnologia. Na série mais recente de britadores da Sandvik, por exemplo, os equipamentos possuem revestimentos de borracha para limitar a emissão de ruídos. “Os britadores atuais são silenciosos, concebidos para atender aos requisitos de saúde e segurança da União Europeia”, garante Conrado Guimarães, engenheiro de aplicação da Sandvik.

Em relação à geração de pó, os britadores não são equipamentos tão críticos, pois o processo ocorre dentro da câmara de britagem. “Os pontos mais críticos na emissão de material particulado são os locais onde ocorrem descargas de material, como no alimentador primário, na descarga de correias transportadoras e no peneiramento”, detalha o especialista. “Mas nessas áreas já temos peneiras com sistema de enclausuramento contra poeira, assim como de aspersão de pó com jato de água.”

Nova tela elimina uso de água no peneiramento

Fabricada em poliuretano, nova tela elimina a necessidade de uma peneira de enxágue a úmido

Fabricada no Brasil pela Haver & Boecker Niagara, a tela Ty-Deck Ultra possui ação autolimpante de alta aceleração, que limpa o material sem a utilização de água. Disponível em seções modulares, a solução atende a uma variedade de materiais abrasivos com Top Size de 50 mm peneirados no segundo deck, incluindo ferro e ouro. Com média de vida útil até três vezes maior que a tela metálica, as telas Ty-Deck Ultra são fabricadas em poliuretano com a aberturas em formato de ‘H’. As tiras são independentes, permitindo que vibrem individualmente e aumentem a aceleração do material, eliminando a necessidade de uma peneira de enxágue a úmido. “Eventos recentes deixaram claro que há uma grande possibilidade de as mineradoras enfrentarem restrições ou proibições de água”, comenta Clayton Carvalho, diretor da Haver & Boecker Niagara no Brasil. “Por isso, queremos fornecer às operações uma solução para que possam manter a produção e seu sustento, além de proporcionar um impacto econômico positivo.”

Saiba mais:

Astec: www.astecdobrasil.com

EPUSP: www.poli.usp.br

Haver & Boecker Niagara: www.haverbrasil.com.br

Metso: www.metso.com/br

Minério Telas: mineriotelas.com.br

Sandvik: www.home.sandvik/br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade