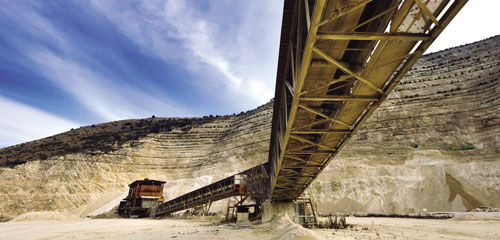

A digitalização do transporte por correias

Nos últimos anos, as operações com transportadores de correias vêm sendo aperfeiçoadas com novas tecnologias digitais como o BeltGenius ERIC (Efficiency & Reliability Intelligence Control), da Voith, uma solução de serviços baseada em sensores e softwares que foi apresentada ao público brasileiro durante a 6ª Conferência Brasil-Alemanha de Mineração e Recursos Minerais, promovida pela Câmara de Comércio e Indústria Brasil-Alemanha (AHK).

Com interface baseada em navegador e dashboards customizáveis, o controle digital promete otimizar o desempenho dos sistemas de transporte por meio de monitoramento remoto e contínuo das propriedades físicas dos módulos, o que é fundamental em um cenário de volatilidade dos preços das matérias-primas e aumento dos custos de energia.

Para determinar um valor de eficiência padronizado, o sistema coleta os dados de desempenho relativos à pot&e

Nos últimos anos, as operações com transportadores de correias vêm sendo aperfeiçoadas com novas tecnologias digitais como o BeltGenius ERIC (Efficiency & Reliability Intelligence Control), da Voith, uma solução de serviços baseada em sensores e softwares que foi apresentada ao público brasileiro durante a 6ª Conferência Brasil-Alemanha de Mineração e Recursos Minerais, promovida pela Câmara de Comércio e Indústria Brasil-Alemanha (AHK).

Com interface baseada em navegador e dashboards customizáveis, o controle digital promete otimizar o desempenho dos sistemas de transporte por meio de monitoramento remoto e contínuo das propriedades físicas dos módulos, o que é fundamental em um cenário de volatilidade dos preços das matérias-primas e aumento dos custos de energia.

Para determinar um valor de eficiência padronizado, o sistema coleta os dados de desempenho relativos à potência do motor, diâmetro dos tambores, temperatura, topografia, tensão e velocidade da correia, dentre outros, comparando esses dados com o modelo físico e criando uma modelagem da instalação. “A tecnologia de transporte contínuo tem uma grande vantagem, pois permite utilizar dados reais da operação e compará-los aos dados teóricos”, explica Stefan Hutzenlaub, gerente de produtos da Voith Turbo. “Uma vez que tudo esteja calibrado, sabemos exatamente as cargas em cada tambor, tornando possível avaliar qual deles pode apresentar falhas, a partir de sua construção, diâmetro do eixo, carga e assim por diante.”

Assim que os sensores detectam qualquer desvio ou inconsistência do processo, como forças excêntricas atuando sobre o acionamento, por exemplo, o sistema relata o problema por meio um de indicador de desempenho energético (EnPI) e calcula as avarias iminentes, fornecendo automaticamente sugestões específicas de solução para os operadores nas minas. “Não só detecta os desvios, mas também ataca sua causa-raiz, determinando o que deve ser feito em termos de medidas corretivas”, destaca Hutzenlaub.

O sistema também aciona um alarme no caso de desvios repentinos no valor de eficiência. “Isso traz transparência às informações sobre o funcionamento da operação, aumentando a disponibilidade do sistema como um todo”, comenta o especialista. “Também permite benchmarking entre diferentes plantas produtivas.”

Sensores monitoram as propriedades físicas dos módulos e enviam os dados ao gêmeo digital

A inteligência da tecnologia pode ser ampliada incluindo mais sensores e etiquetas RFID, com medição inclusive do eixo de distribuição da carga no tambor e sua interação com a correia. “É possível detectar excentricidades a partir das rotações do tambor”, acresce Manfred Ziegler, vice-presidente de engenharia para correias transportadoras da Voith Turbo.

DIFERENCIAL

Exibida na mais recente edição da bauma, a tecnologia BeltGenius ERIC já vem sendo utilizada na Alemanha pela RWE Power, empresa que atua na distribuição de gás natural e geração e distribuição de energia elétrica.

Segundo Steffen Ballmann, líder do Centro de Engenharia Elétrica da RWE Power, a Alemanha tem impostos pesados sobre o uso de energia elétrica, de modo que operações mais intensas devem comprovar monitoramento de energia para abater esses custos. “É necessário provar que se utiliza a energia de forma eficiente, pois as normas exigem indicadores de desempenho”, relata.

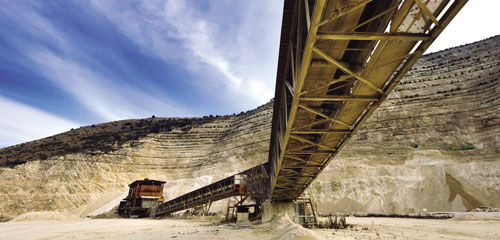

O executivo explica que os transportadores são os principais consumidores de energia nas operações da empresa (acima de 50% do total), sendo que o consumo depende da carga transportada e de outros parâmetros, como temperatura ambiente, ativos mecânicos etc. “Não é tão fácil fazer isso, pois exige um sistema que retrate todos os parâmetros envolvidos na operação”, comenta Ballmann. “Não há engenheiro no mundo que consiga entender e fazer a modelagem dessa física toda.”

Tecnologia permite detectar falhas iminentes nos equipamentos por meio um de indicador de desempenho energético

Com um total de 250 km de correias, divididos em quase 200 instalações, a RWE Power já utiliza o sistema em duas instalações-piloto, comprovando a economia de energia e, ainda, reduzindo a carga de impostos. “Precisávamos de uma ferramenta que gerasse transparência sobre a eficiência energética da instalação, pois temos mais de 300 motores de tensão média, cujo consumo energético nos últimos anos foi de 1,5 TWh”, adiciona o especialista.

Para ele, outro diferencial é saber exatamente as causas dos problemas. “Também queríamos identificar o que não estava funcionando na instalação e como resolver, afirma. “E o gêmeo digital vê essas divergências, analisa as origens e, com isso, as instalações duram mais tempo.”

DESAFIOS

No Brasil, a tecnologia ainda não chegou, mas isso deve ser apenas questão de tempo. Expectativa para isso já existe. “Descendo para o chão de fábrica, para as minas, portos e pátios, um dos desafios é a implantação e replicabilidade desses sistemas inovadores”, pontua Marcel Roberto Castanheira, engenheiro sênior do Centro de Excelência da Vale.

Para as mineradoras, e essencial evitar danos catastróficos e controlar a vida útil de componentes

Segundo ele, é extremamente importante haver simplicidade e confiabilidade nesse processo. “Assim como na manutenção, pois não adianta o sistema digital dar mais trabalho que o sistema completo”, acentua o engenheiro.

No resultado, diz ele, o que se espera é que o sistema entregue um diagnóstico preciso do que pode trazer problemas de manutenção às instalações no futuro. “A primeira coisa que temos de enfrentar é o dano mais catastrófico, como quebra de tambor, por exemplo, que pode não só parar o equipamento e, portanto, todo o processo, como também gerar falhas em um mancal, que pode ser arremessado e atingir algum operador”, exemplifica Castanheira. “Mas as predições de manutenção de rotina também são fundamentais, controlando a vida útil de componentes por meio dessas medições. Nesse sentido, esse tipo de sistema digital é muito bem-vindo.”

Saiba mais:

RWE Power: www.rwe.com

Vale: www.vale.com

Voith Turbo: https://voith.com/br-pt

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade