Lubrificação à graxa

Conheça as características, vantagens e desvantagens de lubrificar seus equipamentos com graxa.

Antes de descrevermos as características da graxa, é importante apresentarmos as principais noções sobre lubrificação. No funcionamento de qualquer máquina, ocorre o fenômeno conhecido como atrito metálico, nas partes animadas de movimentos relativos. Portanto, é de grande importância reduzir ao mínimo possível o atrito metálico não só com a finalidade de diminuir a perda de energia e o aquecimento pelo calor desprendido, como também para minorar o ruído e o desgaste das peças, eliminando os riscos de rupturas delas. Isto é obtido com a interposição, entre as peças metálicas, de uma substância que fornecerá uma película evitando o contato metal com metal.

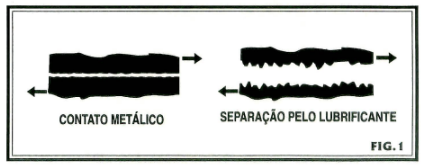

O movimento relativo entre duas superfícies metálicas ocorre de 2 modos: por contato direto ou metálico ou por separação completa pela interposição d

Conheça as características, vantagens e desvantagens de lubrificar seus equipamentos com graxa.

Antes de descrevermos as características da graxa, é importante apresentarmos as principais noções sobre lubrificação. No funcionamento de qualquer máquina, ocorre o fenômeno conhecido como atrito metálico, nas partes animadas de movimentos relativos. Portanto, é de grande importância reduzir ao mínimo possível o atrito metálico não só com a finalidade de diminuir a perda de energia e o aquecimento pelo calor desprendido, como também para minorar o ruído e o desgaste das peças, eliminando os riscos de rupturas delas. Isto é obtido com a interposição, entre as peças metálicas, de uma substância que fornecerá uma película evitando o contato metal com metal.

O movimento relativo entre duas superfícies metálicas ocorre de 2 modos: por contato direto ou metálico ou por separação completa pela interposição de uma película lubrificante (figura 1). No primeiro caso, o atrito é diretamente proporcional à força aplicada contra as superfícies em movimento. No segundo, temos o atrito fluido, onde existe entre as superfícies uma película de espessura maior que a soma da altura das rugosidades das superfícies a serem lubrificadas.

As principais vantagens, de ordem técnica, decorrentes de uma lubrificação são redução de desgaste; diminuição das perdas por atrito e aumento de segurança em operação.

As mais variadas substâncias são utilizadas como lubrificantes, e, de acordo com seu estado de agregação, os lubrificantes podem ser classificados em: gasoso, líquido, sólido e pastoso. É neste último estado que se encontram as graxas, que são formadas por dispersões estáveis de sabões (agentes espessantes).

Através de um microscópio é possível verificar que o óleo que compõe a graxa fica retido por uma trama frouxa, tridimensional, de fibra de sabão que se assemelha aos pelos de uma escova. Estas fibras são formadas por cristais de sabão, que por sua vez são constituídos por moléculas. A trama do sabão mantém-se coesa pela fraca ação de forças de atração entre as fibras, o que empresta à graxa sua consistência, ou “corpo”, quando em repouso.

Quando a graxa é submetida ao trabalho, essas forças são vencidas: o lubrificante perde sua consistência e flui. Quanto maior a decomposição estrutural, maior a facilidade com que a graxa se desfaz. No momento em que a força que provocou a decomposição estrutural deixa de atuar, as fibras de sabão tendem a se agrupar, formando novamente a trama original e restituindo à graxa a mesma consistência inicial.

Enquanto a viscosidade de um óleo à determinada temperatura independe de sua decomposição estrutural, a viscosidade da graxa decorre inteiramente deste fator. Comparando as relações de viscosidade e de taxa de cisalhamento de um óleo e de uma graxa preparada com este mesmo óleo incorporado com sabão, em uma certa temperatura, observa-se que a viscosidade da graxa se aproxima da do óleo que a compõe quando aquela é submetida a taxas de cisalhamento muito elevadas. É importante que este fenômeno seja reversível, isto é, que a graxa volte a sua consistência original. Como exemplo prático dessa variação de viscosidade pode-se considerar o caso do mancai de rolamento lubrificado à graxa.

Nas pistas de rolamentos, onde as velocidades são elevadas e as folgas reduzidas, a graxa apresenta-se com baixa viscosidade e, consequentemente, o atrito, o calor gerado e o consumo de energia são menores.

A porção maior de graxa retida nos separadores e na blindagem sofre menor modificação em sua estrutura, apresentando-se com viscosidade elevada. Assim, a graxa permanece como lubrificante de reserva, atuando ainda como vedação que mantém afastadas as partículas estranhas.

As graxas apresentam-se sobretudo em função do tipo de sabão empregado com determinada textura, que poderá ser fibrosa, untuosa ou amanteigada. Alcançam sua estabilidade, fator importantíssimo para a sua conservação, com a adição de agentes estabilizantes específicos como a glicerina, ácidos graxos, água etc. Estas dispersões são fabricadas para se obter produtos semifluidos ou pastosos, que podem ser aplicados como películas lubrificantes nos pontos em que seria pouco prático, ou quase impossível, o emprego de óleo, uma vez que este, em virtude de sua fluidez, não ficaria retido.

COMPONENTES DAS GRAXAS LUBRIFICANTES

Os componentes essenciais de uma graxa são o óleo mineral ou sintético, o agente espessante, que são os sabões, e os aditivos. O lubrificante líquido deve ser escolhido em função da aplicação que será dada à graxa. Sobre o agente espessante, é importante saber que é devido a sua natureza e concentração que certas características das graxas são determinadas: consistência, ponto de gota, estrutura, comportamento em relação à água e às temperaturas. O agente espessante mais usado é o sabão.

Existem vários tipos de sabões metálicos, cada um com suas características. A graxa à base de sabão de cálcio possui grande resistência à água e tem sua aplicação limitada pelo baixo ponto de gota, que em geral lhe é característico. Não deve ser trabalhada em temperaturas superiores a 50°.

Já as graxas à base de sabão de sódio não resistem à ação de água, mas toleram perfeitamente temperaturas mais elevadas entre 110 e 180° e apresentam boa resistência à corrosão.

As graxas à base de sabão de alumínio são mais estáveis que as de cálcio, têm vantagens evidentes quando em presença de água e são mais aderentes às partes metálicas. São resistentes à temperatura e à ação de ácidos diluídos. Suas principais aplicações são em chassis de veículos, mancais oscilantes e demais casos em que sua adesividade e resistência à força centrífuga e a choques constituam uma vantagem.

Além dos componentes metálicos, os sabões metálicos possuem os componentes graxos.

O ácido graxo ou gordura, usados para proteger o sabão em associação com o componente metálico, tem grande influência no formato e dimensões da fibra do sabão, atuando, por conseguinte, nas propriedades da graxa. Também tem grande influência sobre a resistência à oxidação da graxa.

A selação de gordura resultará do confronto entre seu preço e qualidade exigidas para a graxa. Os agentes espessantes, tipo não sabão, são de grande utilidade em determinadas argilas, como a bentonita. A maior vantagem é que não apresentam ponto de gota.

Os aditivos são agentes químicos que, adicionados à graxa, aumentam a sua eficiência. Podemos citar os inibidores de oxidação, muito utilizados em graxas para mancais de rolamento; os inibidores de corrosão, que são eficientes contra a ferrugem; os agentes de oleosidade e untuosidade, que melhoram a qualidade da graxa; os lubrificantes sólidos, usados para aumentar a capacidade da graxa de suportar cargas, agindo sobre as superfícies metálicas ainda que a graxa seja eliminada e os agentes de extrema pressão, que impedem a ação destrutiva do metal contra metal quando ocorre o rompimento da película lubrificante.

QUALIDADE

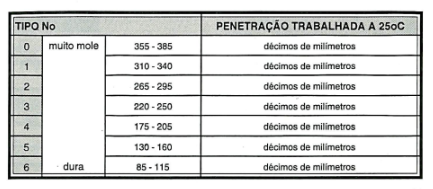

Além das características físicas gerais dos lubrificantes, como densidade, ponto de fulgor, ponto de combustão, ponto de fluidez, viscosidade e índice de viscosidade, é preciso enfatizar as propriedades físicas mais importantes na discussão da qualidade de uma graxa. Duas características devem ser ressaltadas: a consistência e o ponto de gota. A consistência é o corpo ou dureza da graxa. O teste de consistência é um dos mais importantes na fabricação de uma graxa. Segundo o Instituto Nacional de Graxas Lubrificantes dos Estados Unidos, as graxas podem ser classificadas em:

Pode-se concluir que quanto maior for a penetração da graxa no cone para medida, mais fina ou mole ela é. Outra forma de medição é a penetração trabalhada, em que antes de ser levada ao penetrômetro, a graxa sofre 60 batidas do êmbolo de um cilindro, o que garante que ela manterá sua consistência durante o serviço.

Outro fator a considerar na qualidade da graxa, é o ponto de gota que é a temperatura na qual o produto torna-se suficientemente fluido, sendo capaz de gotejar através do orifício de um dispositivo especial. As graxas apresentam pontos de gota variáveis em função do tipo de agente espessante empregado, das matérias-primas usadas e do processo de fabricação.

Podemos listar as seguintes graxas: à base de sabão de cálcio, de sódio, de alumínio, de lítio, que já foram caracterizadas, e à base de bário, de estrôncio e gel inorgânico, que fazem parte de uma linha especial de lubrificantes (sintéticos). A graxa à base de sabão de bário resiste à temperatura de 170 a 250°, tem boa resistência à água e resistência a baixas temperaturas, porém inferior as de lítio. A graxa à base de sabão estrôncio tem características semelhantes às de bário, porém resiste a temperaturas mais elevadas e são mais caras que as de lítio e bário.

Os gels inorgânicos não apresentam ponto de fusão, tem boa estabilidade mecânica, sendo o bentone mais resistente à ação da água que o permagel e silicone.

VANTAGENS E DESVANTAGENS

A única desvantagem da graxa é não dissipar o calor tão bem quanto o óleo, razão pela qual um mancai lubrificado à graxa tem temperatura superior ao lubrificado a óleo. Quanto as vantagens da graxa, temos:

- Melhores propriedades de retenção devido à alta afinidade com as superfícies metálicas;

- Proporciona aplicações de lubrificação menos frequentes que as feitas a óleo;

- Veda a entrada de matérias estranhas e atua como selo contra vazamento de líquidos manipulados através de válvulas;

- Eliminação do problema de gotejamento e salpicamento;

- Os sistemas de selagem são simples e de baixo custo se comparados aos requeridos para óleos;

- Manutenção da lubrificação mesmo quando o equipamento deixou de ser lubrificado por um longo período;

- Maior aderência às superfícies que o óleo; o que previne enferrujamento das peças paradas por muito tempo;

- Resolve problemas de lubrificação sem corrosão, mesmo em presença de água;

- Reduz ruídos e vibrações, agindo como amortecedores, por exemplo, em engrenagens dentadas;

- Preferível em condições extremas de operação, tais como: altas temperaturas, extremas pressões, baixas velocidades, choques de cargas etc.;

- Nas partes mais usadas de máquinas com folgas, a graxa é praticamente o único meio de lubrificação.

Para que sejam atingidos os objetivos de uma lubrificação eficiente, deve-se atender, simultaneamente, às seguintes condições: lubrificação adequada, em quantidades certas e no local correto. Antes de aplicar um lubrificante, seja óleo ou graxa, também é indispensável ter a certeza de que o produto está limpo, isento de contaminações e com suas características típicas dentro dos padrões. Para isso, cuidados especiais devem ser tomados com relação ao manuseio e ao armazenamento.

Geraldo H. Clermont Gerente de Produtos da Molypart

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade