Garantindo a troca de calor

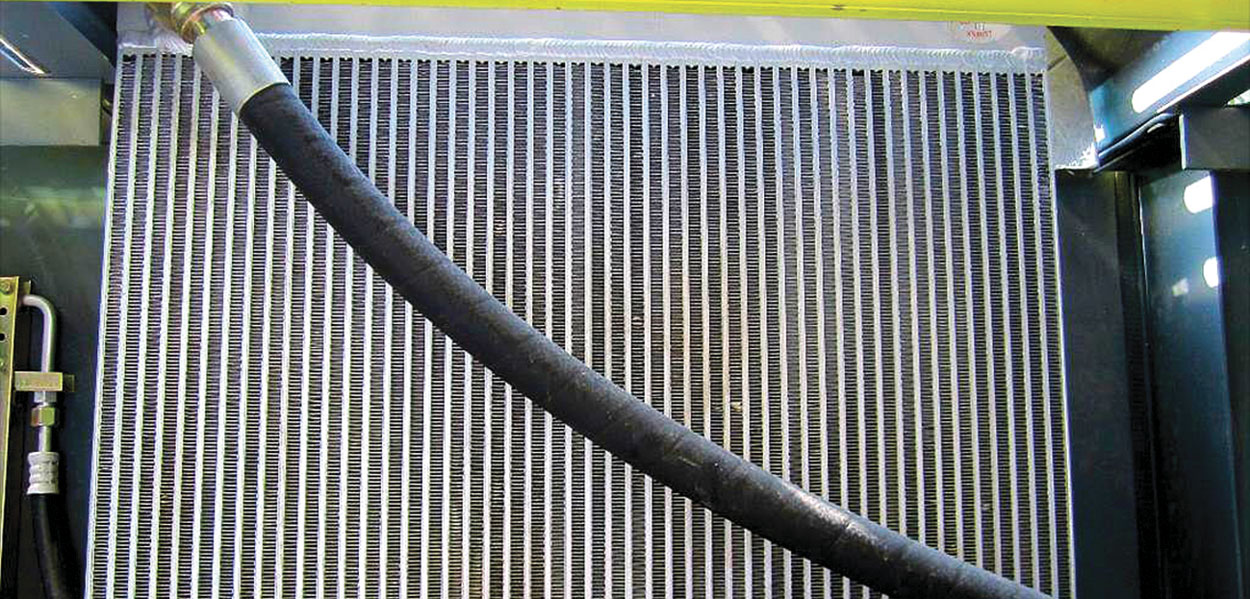

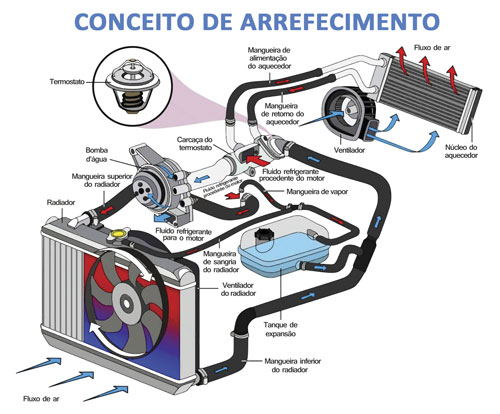

O sistema de arrefecimento, tanto de automóveis como de máquinas pesadas, é responsável por refrigerar os fluidos e manter o motor a uma temperatura ideal de trabalho. Por isso, é importante que todos os seus componentes – como bomba d’água, válvula termostática, reservatório, radiador, aditivo, sensor de temperatura e eletroventilador – funcionem adequadamente. Para começar, o principal é garantir a utilização do líquido de arrefecimento correto e sua substituição no intervalo recomendado, além de assegurar que o sistema esteja com a pressurização adequada e com o radiador e trocadores de calor limpos.

Como alerta Guilherme Gonzaga, supervisor d

O sistema de arrefecimento, tanto de automóveis como de máquinas pesadas, é responsável por refrigerar os fluidos e manter o motor a uma temperatura ideal de trabalho. Por isso, é importante que todos os seus componentes – como bomba d’água, válvula termostática, reservatório, radiador, aditivo, sensor de temperatura e eletroventilador – funcionem adequadamente. Para começar, o principal é garantir a utilização do líquido de arrefecimento correto e sua substituição no intervalo recomendado, além de assegurar que o sistema esteja com a pressurização adequada e com o radiador e trocadores de calor limpos.

Por segurança, deve-se aguardar o resfriamento e despressurização do sistema antes de iniciar as intervenções

Como alerta Guilherme Gonzaga, supervisor de oficina da Sandvik, qualquer manutenção exige atenção a questões de segurança, pois se trata de sistemas que trabalham em faixas de temperatura de aproximadamente 90ºC, com riscos de acidentes. “É preciso ter cuidado sempre que se abrir a tampa do radiador para verificar o nível do líquido ou realizar qualquer manutenção, devido ao risco de queimaduras”, recomenda. “Assim, deve-se aguardar o resfriamento e despressurização antes de iniciar as intervenções.”

Alguns modelos de tampas de radiadores, diz ele, já são equipados com válvula de despressurização, o que não descarta o uso de luvas apropriadas, assim como é preciso evitar qualquer contato direto com superfícies aquecidas ao se desligar o equipamento.

INTEGRIDADE

Segundo o gerente de vendas da divisão de construção da John Deere, Thomás Spana, a integridade do líquido de arrefecimento é o ponto de partida de uma boa manutenção do sistema. “Analisá-lo é como fazer um ‘exame de sangue’ do sistema”, explica o especialista, destacando que o uso de um refratômetro ou fita de testes possibilita determinar se o líquido está correto ou precisa ser substituído. “Além disso, deve-se fazer uma inspeção em todo o sistema e seus componentes, garantindo que esteja funcionando corretamente”, completa.

De acordo com ele, deve-se ainda realizar testes práticos e isolados de cada componente, garantindo que, individualmente, cada um contribua para o funcionamento adequado de todo o sistema, trabalhando de forma harmoniosa quando montados em conjunto. Spana também recomenda inspeções visuais regulares em busca de vazamentos, trincas ou outras anomalias, bem como a verificação do nível de fluido, que não deve se alterar durante e após o funcionamento do equipamento. “Se está sendo consumido pelo conjunto ou sumindo é sinal de que algo está errado”, diz.

Especialistas recomendam inspeções periódicas completas no sistema e em seus componentes, garantindo que o conjunto esteja funcionando corretamente

Mas esse problema pode ser detectado de forma direta pelo teste de pressurização, que também deve ser feito de forma periódica, levando em conta a criticidade da operação e os riscos a que o equipamento será exposto. “Em caso de uma parada da máquina por outro motivo, deve-se aproveitar o intervalo e fazer esse check-up”, recomenda Spana.

O gerente explica que o teste consiste em pressurizar todo sistema para a busca de vazamentos, internos e externos, detectando rompimento de selos e guarnições, bem como identificando se algum componente ou válvula está travado. “Ao se fazer esse check-up, temos a certeza de que nenhum fator ou componente está comprometendo o correto funcionamento do motor, assim como podemos identificar qual componente está debilitando o sistema”, orienta.

RECOMENDAÇÕES

Segundo Vitor Leite, engenheiro de serviços da Komatsu, a principal ação preventiva é garantir a substituição do líquido refrigerante no intervalo correto, que, no caso das máquinas da marca, é de dois anos, ou 4.000 horas. “Ao trocá-lo, também é importante realizar uma limpeza interna no sistema, utilizando-se solução específica”, acrescenta. “Além disso, deve-se inspecionar o sistema em busca de vazamentos e acúmulo de sujeira nos radiadores, realizando a limpeza conforme a necessidade de aplicação da máquina.”

Inspeção da válvula termostática é fundamental para garantir a temperatura correta de trabalho

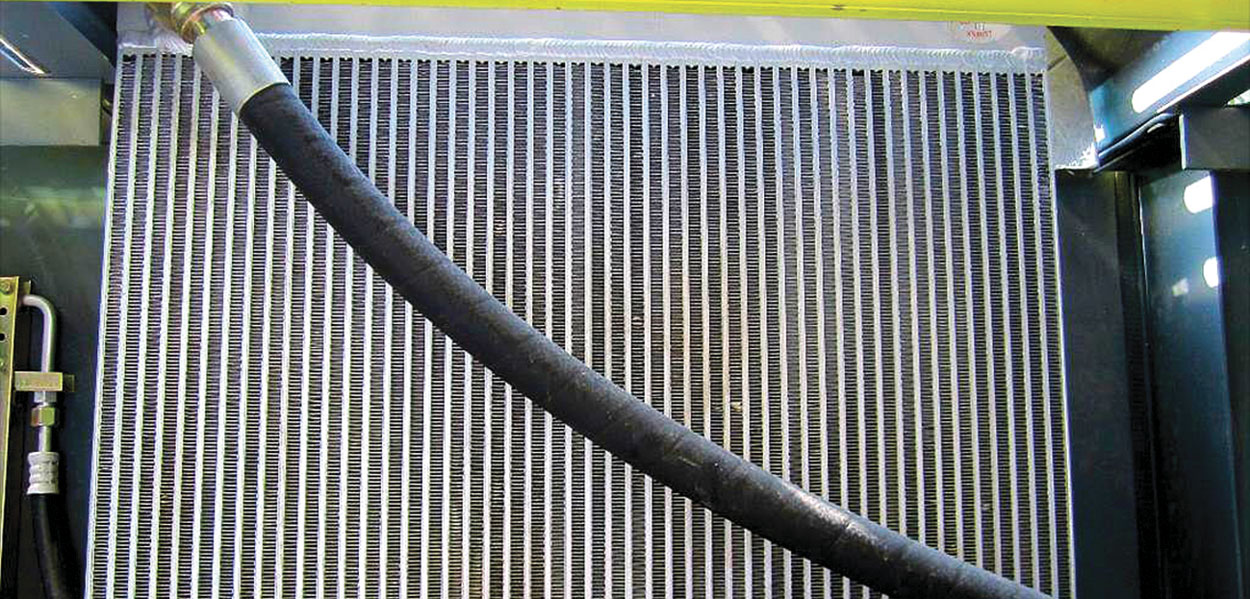

Seu colega de empresa, o supervisor de treinamento Carlos Nakagawa, reforça que a limpeza dos radiadores exige a utilização de ar comprimido sob pressão controlada, evitando danos às aletas. “O mantenedor deve sempre se lembrar de manter o fluxo do ar em direção perpendicular (90°) em relação às aletas, a fim de evitar amassamentos e, consequentemente, diminuição da área útil de dissipação térmica”, avisa, acrescentando que a utilização de vapor de água pressurizado também é bastante eficaz. “Na ausência de ar comprimido, é recomendada a utilização de água, também com pressão controlada e aplicação seguindo o fluxo de ar no componente.”

A limpeza é recomendada sempre que há um acúmulo de material nas aletas. Essa necessidade decorre do fato de o material acumulado não permitir que esses componentes dissipem o calor para o ambiente, por meio de convecção (o ar flui através da colmeia). “Quando o equipamento não possui um sistema de reversão de hélice, o intervalo de manutenção de limpeza do sistema tende a ser menor em relação àqueles que possuem tal dispositivo”, explica.

Segundo Spana, a limpeza dos radiadores pode ser dividida em dois tipos: periódica e detalhada. A primeira é realizada após o turno de trabalho do equipamento – diariamente, semanalmente ou mensalmente, dependendo da severidade da aplicação. Geralmente, o procedimento utiliza métodos de baixo custo e sem complexidade, como lavagem superficial do conjunto com água, aspiração de detritos ou aspersão com ar comprimido. “Por ser um meio simples e de fácil acesso, geralmente é dada pouca atenção a esses processos, que podem causar danos graves aos radiadores, como bloqueio das galerias, deformação das aletas e acúmulo de sujeiras”, alerta.

Na limpeza detalhada, por sua vez, o radiador é removido e imerso em solução química apropriada de um sistema de ultrassom, garantindo a limpeza completa nas partes interna e externa, protegendo aletas e canaletas. “Esse trabalho deve ser feito de acordo com a aplicação do produto e a criticidade de operação, monitorando a queda de performance do sistema”, explica Spana.

Operadores precisam ser treinados para atuar em situações de superaquecimento da máquina

Os defletores também devem receber uma manutenção cuidadosa. Esses componentes têm a função de canalizar o ar ambiente que passa pelo radiador, bem como facilitar sua saída de forma rápida para efetuar a troca de calor, sem comprometer ou aquecer outros sistemas. “A inspeção deve ser diária ou seguir a periodicidade definida em cada aplicação, garantindo a devida performance desse sistema”, diz Spana. “Às vezes, esses defletores podem ser danificados durante o processo de limpeza, comprometendo a velocidade de resposta do sistema e causando aquecimento.”

Nesse ponto, Leite recomenda que os defletores sejam inspecionados visualmente durante as manutenções preventivas, com substituição da peça caso esteja danificada. “Um defletor com problema pode afetar o fluxo de ar para o radiador e trocadores de calor, diminuindo a eficiência do sistema de arrefecimento”, diz ele.

TELEMETRIA

Para a manutenção bem-feita do sistema de arrefecimento também é recomendado o uso da telemetria. Segundo Nakagawa, a tecnologia permite detectar eventos de superaquecimento na máquina. “Mas, por mais ágil que seja a comunicação do sistema, ainda é imprescindível que os operadores sejam treinados para atuar nessa situação”, alerta o especialista, orientando que, nesse caso, deve-se parar a máquina e deixar o motor em aceleração média, sem carga, até que a temperatura baixe. “Com base em informações da telemetria pode-se definir um intervalo ideal de limpeza do radiador e trocadores de calor, de forma a minimizar essas ocorrências.”

Para Spana, a telemetria é importante por possibilitar o monitoramento em tempo real do desempenho do equipamento, bem como visualizar o histórico e projetar a tendência da resposta durante o ciclo de operação. “Analisando esses dados de forma criteriosa é possível decidir o momento exato de parar o equipamento para efetuar a limpeza nos radiadores, efetuar a troca do líquido arrefecedor ou inspecionar a válvula termostática”, ressalta.

Aliás, um erro comum nesse aspecto é retirar a válvula e não reinstalá-la. “Um caso que ocorre com certa frequência é o travamento da válvula pela falta do uso do líquido de arrefecimento, o que faz com que o motor comece a aquecer ou até mesmo ferva”, explica Spana. “Por falta de conhecimento, muitas vezes ela é retirada, o que faz com que o sistema volte a funcionar, pois o problema estava nesse componente.”

Todavia, não efetuar a substituição da válvula pode fazer com que o motor trabalhe frio demais, pois terá fluido não aquecido circulando o tempo todo, além de demorar mais tempo para atingir a temperatura correta de trabalho. Isso gera desgaste nos componentes internos pela falta de lubricidade e alto consumo, pois o motor requer um mistura rica de combustível para atingir a temperatura ideal de trabalho. “O motor é uma máquina térmica, ou seja, precisa estar aquecido para funcionar corretamente e entregar a máxima potência”, diz Spana. “Mas, se estiver superaquecido, também terá problemas graves, tanto quanto se estiver resfriado demais.”

ISOLAMENTO

Outro ponto importante é o isolamento. Segundo Spana, deve ser efetuado para descobrir qual parte ou conjunto do sistema está gerando problemas de aquecimento. Nesse caso, existem técnicas que facilitam o diagnóstico. “Contudo, devem ser usadas somente para esse fim e durante os testes, jamais como solução paliativa de um problema”, esclarece o gerente.

Por fim, mas não menos importante, está a escolha do aditivo. Segundo os especialistas, o recomendado é utilizar líquidos de arrefecimento de acordo com a especificação do fabricante. “Muitos produtos possuem soluções diluídas nos volumes adequados e prontos para uso, de forma que o usuário não tenha de fazer o preparo prévio de uma mistura dos aditivos”, explica Leite. “Já quando a solução refrigerante é elaborada pelo fabricante, tem-se a garantia de que os componentes utilizados na sua formulação foram especialmente desenvolvidos para não agredir qualquer ponto do motor.”

Uso de água desmineralização e Ph diminui o risco de superaquecimento e de problemas no radiador

Uso de água também exige atenção

Um ponto importante na manutenção do sistema de arrefecimento é a questão da utilização da água. Muitos gestores a usam sem aditivo ou negligenciam a sua qualidade quanto à desmineralização e pH (Potencial de Hidrogênio). Ou, pior, comentem os dois erros ao mesmo tempo. Segundo Vitor Leite, engenheiro de serviços da Komatsu, a utilização exclusiva de água faz com que a temperatura de ebulição seja mais baixa, aumentando os riscos de superaquecimento. “Além disso, o motor fica mais exposto à oxidação e avitação, comprometendo sua vida útil”, explica. “Em climas muito frios, ela pode inclusive congelar, o que é evitado pelos aditivos.”

Já o uso de água não desmineralizada, por sua vez, leva à corrosão dos metais ferrosos – como aço e ferro – empregados na construção dos blocos e outros componentes do motor, devido à reação dos sais minerais. “Em relação ao pH, seja ácido ou alcalino, a eficiência dos aditivos também pode ser comprometida pelas alterações nas reações químicas”, diz Leite. “Assim, é importante sempre utilizar água desmineralizada e com pH neutro.”

Saiba mais:

John Deere: www.deere.com.br

Komatsu: www.komatsu.com.br

Sandvik: www.home.sandvik/br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade