Evolução subterrânea

O setor de mineração subterrânea tem utilizado sistemas cada vez mais sofisticados nas operações, estimulando a evolução de novos conceitos para as frentes de lavras. Algumas dessas soluções já são tradicionais no Brasil, enquanto outras ainda estão em fase de testes, mas todas elas são convergentes aos diferentes conceitos da Indústria 4.0, que aglutinam automação, digitalização e cibernética em todas as etapas de produção.

Além disso, a competitividade crescente faz com que os fabricantes adaptem seus produtos às novas demandas do mercado, incluindo nesse rol delicadas questões ambientais. Em suma, o setor busca maior produtividade e sustentabilidade por meio da tecnologia.

EXTRAÇÃO

Dependendo da profundidade escavada, por exemplo, o transporte do minério pode se tornar um peso com elevado custo operacional, o que pode ser aliviado com equi

O setor de mineração subterrânea tem utilizado sistemas cada vez mais sofisticados nas operações, estimulando a evolução de novos conceitos para as frentes de lavras. Algumas dessas soluções já são tradicionais no Brasil, enquanto outras ainda estão em fase de testes, mas todas elas são convergentes aos diferentes conceitos da Indústria 4.0, que aglutinam automação, digitalização e cibernética em todas as etapas de produção.

Além disso, a competitividade crescente faz com que os fabricantes adaptem seus produtos às novas demandas do mercado, incluindo nesse rol delicadas questões ambientais. Em suma, o setor busca maior produtividade e sustentabilidade por meio da tecnologia.

EXTRAÇÃO

Dependendo da profundidade escavada, por exemplo, o transporte do minério pode se tornar um peso com elevado custo operacional, o que pode ser aliviado com equipamentos que facilitem a extração e a retirada do minério do ‘fundo do poço’ para a superfície. Com isso, o processo pode se tornar mais produtivo, com custos atraentes, redução parcial na quantidade de caminhões e riscos minimizados de acidentes.

Nesse sentido, uma tecnologia já bem-utilizada em países como Canadá, EUA, Austrália e Rússia é o Shaft Sinking, uma solução para escavação ou aprofundamento de poços que pode ser equipada com um, dois ou três braços e perfuratrizes, conforme fatores como o diâmetro especificado para o shaft e a taxa de avanço requerida no projeto, dentre outras especificações.

Conceito de Raise Boring baseia-se em uma combinação da rotação e pressão sobre a rocha

Para a utilização desse sistema, é necessário antes preparar a estrutura de instalação. Isso inclui a construção de uma estrutura metálica na superfície da mina, a partir de onde o equipamento será içado até o local de trabalho. Posteriormente, a mesma estrutura pode ser utilizada para descer e subir o elevador, que geralmente contém dois andares e capacidade para transporte de 50 a 60 pessoas. “O Shaft Jumbo é o primeiro equipamento a ser içado para dentro dessa estrutura”, descreve Sandor Bijvoet, gerente de contas sênior da Komatsu Mining Corp. (KMC). “Trata-se de uma perfuratriz para furos descendentes, utilizada para fazer os furos que receberão os explosivos e também os furos laterais para estabilizar as paredes do shaft por meio da introdução de tirantes com resina.”

Uma vez executada a malha, o Shaft Jumbo é içado à superfície e os explosivos são introduzidos nos furos. Após a detonação, é a vez de outro equipamento que integra o sistema descer. Trata-se do Shaft Mucker, um tipo de escavadeira de shaft com dois braços que faz a retirada do material detonado e o deposita em recipientes que sobem à superfície.

Uso de Shaft Sinking requer análise da dureza da rocha

A Komatsu Mining fabrica esses dois equipamentos sob a marca Joy Global, mas, de acordo com Bijvoet, eles ainda não chegaram ao mercado brasileiro. “Existem vários estudos de aplicação em andamento”, diz o executivo. “Mas para que o custo x benefício seja atraente deve haver um limite máximo de aproximadamente 150-160 MPa de resistência da rocha.”

PERFURAÇÃO

Outra tecnologia de destaque utilizada na mineração subterrânea é o Raise Boring. Também chamado de Raise Drilling, trata-se de um processo mecânico para perfuração vertical ou inclinada entre dois níveis, ambos no subsolo ou com um deles na superfície. O conceito dispensa o uso de explosivos, já que se baseia em uma combinação da rotação e pressão sobre a rocha.

Nesse método, a cabeça rotativa é pressionada contra a rocha com uma força capaz de fraturá-la, possibilitando uma perfuração de 0,2 mm a 3 mm por rotação. Há tempos o método é utilizado no Brasil, principalmente em aplicações como abertura de shaft com grandes diâmetros e profundidades e abertura de raises de ventilação com diâmetros e profundidade médios.

Contudo, para abertura de furos de comunicação e de drenagem, assim como para furação de slots de produção (face livre), o Raise Boring está apenas começando no Brasil. “A utilização do Boring para furos de pequeno diâmetro e profundidade, principalmente para abertura de face livre, proporciona mais segurança e produtividade ao processo como um todo”, comenta Paulo Sergio Paulino Ribeiro, gerente de negócios para equipamentos subterrâneos da Epiroc.

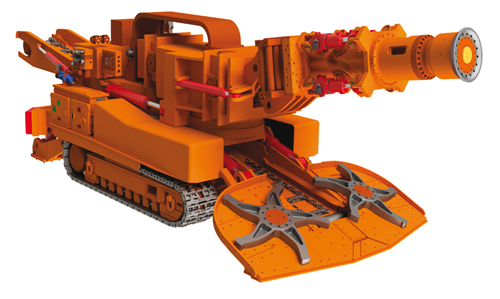

O minerador contínuo HRCM DynaMiner promete ganhos expressivos no consumo de energia

Recentemente, a empresa lançou um equipamento capaz de executar furos cegos ascendentes ou descendentes de até 750 mm de diâmetro, com capacidade de perfuração convencional de até 1,2 m de diâmetro. “O equipamento foi disponibilizado para um de nossos clientes no Brasil para um período de testes de oito meses”, diz ele. “Durante esse tempo, foram perfurados aproximadamente 430 m de furos ascendentes e descendentes, com diâmetro final de 750 mm e profundidades variando entre 7 e 35 m.

Em comparação a outro método avaliado, explica Ribeiro, houve uma redução de 60% de mão de obra direta e de 48% nos turnos necessários para a realização do trabalho. Além disso, o sistema possibilita alta taxa de avanço e segurança, sem afetar o maciço rochoso pelo fato de não existir detonação no processo. “Também confere maior qualidade à superfície perfurada, no caso de ventilação, e menor fricção do ar durante o deslocamento, além de quase não possuir desvios de furação, normalmente <1% do comprimento do furo”, completa.

FLEXIBILIDADE

No ano passado, a Sandvik realizou o comissionamento do primeiro equipamento Rhino 100 no país. Segundo a fabricante, trata-se de uma solução mais flexível que os Raise Borers convencionais, que requerem preparação para a instalação. Montado sobre rodas, o equipamento necessita apenas de posicionamento na frente de trabalho, apresentando uma operação muito similar à de um jumbo de produção.

De acordo com Cristiano Silva, gerente de linha de negócios para equipamentos da Sandvik, essa solução traz maior segurança, pois a operação é realizada em uma cabine com certificação ROPS/FOPS, além de agilidade, por não necessitar de estrutura prévia. Indicado para galerias de trabalho com seções mínimas de 4,5 m x 4,5 m, o Rhino 100 também traz ganhos para a produtividade, graças ao seu sistema de perfuração. “O equipamento é conectado à rede elétrica, estabilizado e nivelado, sendo que a perfuração com o furo-piloto e de alargamento é realizada simultaneamente, de maneira ascendente ou descendente, dependendo do módulo escolhido pelo cliente”, explica Silva. “Esse equipamento permite operação segura, ágil e com baixo custo operacional, independentemente do tamanho ou da produção da mina ou obra subterrânea.”

Nesse ponto, Ribeiro, da Epiroc, reforça que não existem limitações técnicas para a utilização de Raise Borings em diferentes perfis de mineradoras. O maior desafio, diz ele, está relacionado a outros fatores, como a falta de mão de obra qualificada, por exemplo. “No Brasil, os serviços de Raise Boring costumam ser contratados por meio de prestadores de serviço, pois não existe mão de obra disponível nas mineradoras para assumir essas operações”, ressalta. “Mas, em algumas aplicações específicas, as mineradoras começam a enxergar que criar equipe própria e assumir as operações pode ser mais atrativo que a prestação de serviços.”

Até porque, segundo Ribeiro, o investimento inicial em um Raise Boring é bastante elevado, se comparado aos equipamentos convencionais utilizados, por exemplo, para abertura de slots de produção. “Hoje, o desafio para as mineradoras é maximizar o uso dessas máquinas em diferentes aplicações dentro do ciclo produtivo, para que o investimento inicial se justifique”, pontua.

FRENTE DE LAVRA

As exigências por padrões rigorosos de sustentabilidade na mineração têm feito as fabricantes desenvolverem modelos de equipamentos diferentes para lavra e transporte de minério. Entre as novidades da linha Underground da Komatsu, por exemplo, estão o minerador contínuo HRCM DynaMiner e a pá carregadeira híbrida 18HD, que prometem ganhos em relação ao consumo e às emissões.

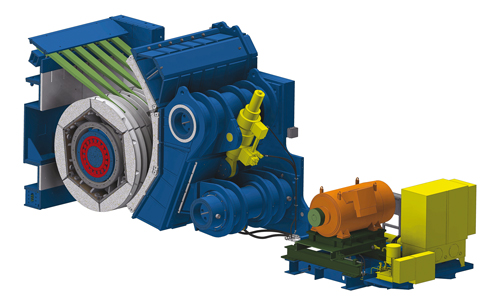

Britador de rolos ERC propõe-se a eliminar desvantagens típicas dos modelos convencionais

Segundo a fabricante, a tecnologia de captação e armazenamento da energia de frenagem está embarcada na nova carregadeira 18HD, um equipamento que conta com motor diesel de 242 kW (em torno de 15% a 20% menor que modelos da mesma classe) para acionar um gerador, que por sua vez abastece motores elétricos nas quatro rodas.

A energia de frenagem é regenerada através do sistema KESS (Kinetic Energy Storage System) e reaplicada na aceleração da máquina, adicionando 300 cv por dez segundos e totalizando 700 cv para o movimento de aceleração. A potência adicional reduz ainda mais o tempo de ciclo da máquina em minas subterrâneas, resultando em maior capacidade de carregamento por hora e em menor consumo de combustível, com menos emissões de gases e calor. A linha de transmissão é 100% elétrica e, no futuro, o modelo poderá inclusive operar por bateria.

Já o minerador contínuo HRCM DynaMiner permite aplicação em mineração subterrânea de rocha dura (ouro, cobre, platina, zinco, chumbo, cromita etc.). Segundo informações da Komatsu, a máquina é capaz de fazer curvas e agrega flexibilidade à operação, uma característica inexistente em tuneladoras. Compacto, o HRCM promete um consumo de energia 80% menor, já que emprega tecnologia de trituração em lugar da compressão aplicada na rocha.

Integrando o modelo, o sistema DynaCut atua no corte das rochas, permitindo um bom acabamento sem afetar o maciço rochoso (overbreak), além de dispensar o uso de carregadeiras para o carregamento dos caminhões e reduzir a quantidade de trabalhadores nas diversas frentes. “Totalmente elétrica, no futuro a tecnologia também poderá ser operada remotamente”, antecipa a fabricante.

NOVO BRITADOR DE ROLOS TRAZ DESIGN INOVADOR

Recentemente, a Thyssenkrupp Industrial Solutions introduziu no mercado um novo britador de rolos do tipo ERC (Eccentric Roll Crusher) para redução primária de rochas e minérios. Compacto e robusto, o equipamento traz uma peneira integrada que permite vazões entre 600 e 8.000 t/h, sendo adequado para uso em operações subterrâneas e de superfície, especialmente em operações de processamento de rochas de alta resistência.

De acordo com Detlef Papajewski, head de processamento de minerais da fabricante, o novo britador representa uma tecnologia pioneira no setor. “Seu design inovador elimina as desvantagens típicas dos britadores primários convencionais, como a maior altura”, ressalta o executivo.

Saiba mais:

Epiroc: www.epiroc.com/pt-br

Komatsu Mining: mining.komatsu/pt

Sandvik: www.home.sandvik/br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade