Evolução passo a passo

Se comparado ao material finalizado em caminhões-betoneira, o concreto produzido em centrais consegue atender de maneira mais rigorosa às especificações dos engenheiros. Como sua formulação pode ser repetida inúmeras vezes, sempre com a mesma exatidão, também proporciona maior homogeneidade. E esse concreto despejado já misturado nos caminhões – ainda minoritário no mercado nacional – vem se tornando mais competitivo, inclusive quando avaliado do ponto de vista financeiro.

No Brasil, o concreto misturado em centrais sempre foi taxado como produto industrializado, sujeito a alíquotas fiscais superiores às do ISS (Imposto Sobre Serviços), tributo incidente sobre a simples dosagem na usina, com mistura nos caminhões. Essa particularidade, afirmam os fabricantes, segue estimulando os fornecedores de concreto a privilegiar a mistura nos caminhões, prejudicando a opção pelas centrais misturadoras.

Se comparado ao material finalizado em caminhões-betoneira, o concreto produzido em centrais consegue atender de maneira mais rigorosa às especificações dos engenheiros. Como sua formulação pode ser repetida inúmeras vezes, sempre com a mesma exatidão, também proporciona maior homogeneidade. E esse concreto despejado já misturado nos caminhões – ainda minoritário no mercado nacional – vem se tornando mais competitivo, inclusive quando avaliado do ponto de vista financeiro.

No Brasil, o concreto misturado em centrais sempre foi taxado como produto industrializado, sujeito a alíquotas fiscais superiores às do ISS (Imposto Sobre Serviços), tributo incidente sobre a simples dosagem na usina, com mistura nos caminhões. Essa particularidade, afirmam os fabricantes, segue estimulando os fornecedores de concreto a privilegiar a mistura nos caminhões, prejudicando a opção pelas centrais misturadoras.

Segundo a ABESC, o STF já reconhece que o concreto misturado não deve ser taxado como produto industrializado

Todavia, para o presidente da ABESC (Associação Brasileira de Empresas de Serviços de Concretagem), Jairo Abud, essa questão fiscal já está equacionada, pois o próprio Supremo Tribunal Federal (STF) reconheceu que o concreto misturado não deve ser taxado como produto industrializado, até porque só estará finalizado quando endurecer na obra. “É consenso que a tributação devida é o ISS”, diz. “Porém, produtos pré-moldados de concreto – como lajes e paredes – seguem tributados como produtos industrializados.”

EQUIVALÊNCIA

Abud vê na falta de informações uma possível razão para haver quem ainda considere as questões tributárias um empecilho à expansão da oferta de concreto misturado em centrais. “Quem comprar concreto misturado em usina pagará preço equivalente ao do misturado no caminhão-betoneira”, garante.

Essa equivalência, explica o dirigente, não se deve apenas à tributação. Afinal, embora acarrete despesas adicionais – como maior consumo de energia –, a mistura do concreto em uma central reduz outras despesas. Uma delas: não é necessária a mistura dentro do balão, realizada com elevado gasto de diesel. “E o carregamento de um caminhão com o concreto pronto é, pelo menos, de 15 a 20 min mais rápido que o de um caminhão que realiza a mistura”, acrescenta. “Há vantagens também de cunho ambiental, pois todo o processo é confinado.”

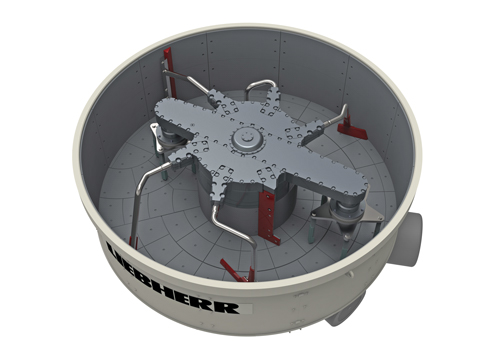

Segundo Luis Torres, gerente comercial de tecnologia do concreto da Liebherr, também a capacidade de mistura e homogeneização das centrais misturadoras é superior à dos caminhões-betoneira, permitindo utilizar menos cimento nas formulações. “Estudos mostram que a economia de cimento pode chegar a 5%”, afirma.

Em vários países europeus, ressalta Torres, praticamente todo o concreto já é vendido misturado. “Com as mesmas dosagens de agregados, o concreto feito em centrais misturadoras terá melhor qualidade em vários quesitos, como capacidade de liga, resistência mecânica, resistência à compressão e outros, como um menor consumo de cimento”, destaca.

Mas no Brasil, a ampla maioria do concreto usinado – mais de 95%, segundo estimativas – provém de centrais dosadoras. As centrais misturadoras, pondera Abud, ainda têm participação restrita até por exigirem um elevado volume de recursos. “Considerando aquisição e instalação, a compra de uma misturadora exige ao menos 500 mil reais, sem falar das peças, que também são caras”, posiciona. “Na Alemanha, existem caminhões que apenas transportam concreto, mas no Brasil, mesmo tendo misturadoras, as usinas precisam comprar caminhões-betoneira, que são mais caros, pois também são feitos para mistura.”

GARGALO

A fabricante Schwing-Stetter avalia que, embora demande mais investimentos iniciais e possa enfrentar questões tributárias, a oferta de concreto misturado em centrais pode constituir uma opção economicamente interessante por gerar, entre outras vantagens, uma significativa economia não apenas de cimento, mas também de água e demais agregados, pois esses materiais são dosados com softwares e balanças mais precisos.

Além disso, diminui-se o desgaste e o combustível consumido pelos caminhões-betoneira. Com o concreto previamente misturado, detalha a empresa, esses equipamentos giram a apenas 3 rpm, pois basicamente devem transportar o concreto. “Já para o material de uma usina dosadora, elas utilizam até 15 rpm, necessários para acelerar o balão e propiciar a mistura por tombo do concreto”, descreve. “E isso aumenta o consumo de combustível e o desgaste das facas e balões.”

Atualmente, o concreto usinado tem participação de 25% do mercado nacional

Por outro lado, as atuais centrais misturadoras podem ser dispendiosas para a realidade brasileira, como reconhece a gerente comercial da Convicta, Suelen Prudente. “Nossas misturadoras atuais contêm componentes importados, mas estamos desenvolvendo componentes nacionais que possam manter a qualidade”, destaca.

Considerando-se as vantagens financeiras – como o menor desgaste dos balões e a economia de cimento e diesel –, determinados traços do concreto misturado em centrais já têm preços competitivos com a mistura nos caminhões – embora em outros traços essa conta ainda não seja vantajosa. “Mas no médio e longo prazo a demanda por concreto misturado em centrais evoluirá”, projeta a executiva.

DEMANDA

O argumento de melhor qualidade do concreto misturado em centrais também é realçado por Maximiliano Josef Wagner, diretor da Putzmeister Brasil. Nas centrais, ele compara, todo o processo de dosagem e mistura é muito controlado, incluindo a adição de água que, na mistura feita no caminhão, acontece durante o trajeto ou já na obra. “A mistura no caminhão depende da habilidade e boa vontade do operador, além da qualidade das chapas helicoidais – conhecidas como ‘facas’ – de mistura do balão”, observa. “Isso não garante a qualidade.”

Há mais, ele emenda, pois em uma central os parâmetros são não apenas mais precisamente controlados, mas também registrados, inclusive os corpos de prova. “No caso do concreto misturado no caminhão ou virado na obra, muitas vezes o corpo de prova é parte da própria obra”, diz Wagner.

No entanto, mesmo as grandes concreteiras possuem muito mais centrais dosadoras em suas frotas. É o caso da Supermix, que mantém apenas seis centrais misturadoras em suas 114 filiais distribuídas pelo país. Atualmente, estima Austen José Salvador, diretor de tecnologia da empresa, o concreto usinado tem participação de aproximadamente 25% do mercado nacional, sendo o restante virado na obra. “Em São Paulo, contudo, essa proporção já se inverteu e apenas 25% do concreto são virados na obra, pois o restante provém de usinas”, diz ele.

Para Salvador, ao menos no universo dos grandes fornecedores de concreto não há mais a possibilidade, frequentemente apontada por especialistas, de problemas logísticos no transporte do concreto usinado (como o endurecimento durante o trajeto). “Em São Paulo, por exemplo, nossas centrais de produção distam no máximo 15 km uma da outra”, ressalta. “Aliando essa estrutura a uma logística bem trabalhada, não temos problema para entregar o concreto em qualquer ponto da cidade, na qualidade e nos horários definidos.”

Nos últimos meses, relata o diretor, foi possível observar um aumento – ainda brando – na demanda por concreto. “Já deu para notar algum aquecimento no mercado imobiliário”, diz. “Mas o setor de infraestrutura continua muito parado.”

Também houve aumento na procura por caminhões-betoneira, diz Suelen Prudente, que prevê um aumento de 30% na produção deste ano. “Já contratamos mais gente e estamos investindo na fábrica, pois acreditamos em uma retomada ainda mais consistente em 2020”, frisa.

Já Wagner, da Putzmeister, crê que a demanda nacional de caminhões-betoneira pode chegar a 360 unidades, o dobro das 180 unidades comercializadas em 2018. Ainda assim, as vendas estarão muito aquém das registradas em 2013, quando foram comercializadas cerca de 2 mil caminhões-betoneira no país. “Mas já dá para pensar em cerca de 600 unidades no próximo ano”, projeta.

EQUIPAMENTOS MAIS LEVES VOLTAM À TONA, MAS NÃO SÃO UNANIMIDADE

Completamente carregados, os caminhões-betoneira ultrapassam em aproximadamente 2,4 t o peso máximo permitido. E foi exatamente esse o peso eliminado do novo produto desenvolvido pela Convicta e pela VW Caminhões. “É uma redução significativa, equivalente a 1 m3 de concreto, 1/8 do que o caminhão pode transportar”, destaca Jairo Abud, presidente da Abesc, promotora do projeto.

.jpg)

Solução da Convicta promete redução equivalente a 1 m3 de concreto no peso do conjunto

À Convicta, coube reduzir o peso do balão. “Buscamos um parceiro nacional – a Aperam –, que forneceu um aço inox com o qual construímos uma betoneira 1,3 t mais leve que as atuais, feitas de aço carbono”, conta Suelen Prudente, gerente comercial da empresa, destacando que o restante foi reduzido no caminhão, desenvolvido pela VW.

Segundo ela, três concreteiras já testam o caminhão-betoneira mais leve, cujo custo inicial é cerca de 20% superior ao de uma unidade convencional. “Mas esse adicional paga-se rapidamente, pois o equipamento deve durar mais que os atuais, além de reduzir outros custos – como combustível, pneus e amortecedores –, permitindo ocupar toda a capacidade sem o risco de multa”, ela destaca.

Também a Liebherr já trabalha em caminhões-betoneira mais leves, obtidos por meio de mudanças no design de componentes como tanque d’água e redutor, além de diminuição da espessura do balão, graças ao aço fornecido pela Thyssenkrupp. “Hoje, podemos reduzir essa espessura de 4,6 mm para 3,5 mm, sem impacto na vida útil”, diz Luis Torres, gerente comercial da marca.

Mas a tendência não é nova. A Schwing-Stetter garante que seu primeiro caminhão-betoneira ‘ultraleve’ foi desenvolvido em 1985. Produzida com aços especiais, a linha ‘Light-Line’ tinha 3.370 kg de peso e capacidade de 8 m³. Em 2014, o equipamento evoluiu na linha ‘Ultraeco’, com a mesma capacidade e peso ainda menor (3.250 kg). Apesar da tendência, o diretor da Putzmeister, Maximiliano Josef Wagner, avalia que as soluções apresentadas ‘elevam significativamente o valor dos equipamentos’, sem comprovarem a durabilidade. “Ainda não há evidência comprovada da relação de custo e benefício”, afirma. “Já fizemos testes com aços mais leves, mas ainda não vimos vantagens.”

PRESTAÇÃO DE SERVIÇOS EXIGE RESPONSABILIDADE TÉCNICA, DIZ ESPECIALISTA

Independentemente de onde é misturado, o fornecimento de concreto sempre traz um componente de serviços, pondera Bruno Reganati, especialista em marketing digital e fundador do portal Concreto Usinado. “Há uma normativa técnica de procedimentos, que exige um responsável habilitado e certificado, além de requisitos como tempo, temperatura e amostragem, que devem ser acompanhados do início do carregamento à descarga”, ressalta. “Tudo isso é serviço.”

Nesse sentido, diz ele, é preocupante que uma prática comercial seja ‘cada dia mais comum’ nesse mercado. “Vem crescendo a quantidade de representantes que abrem empresas de serviço sem qualquer estrutura para a usinagem”, diz ele, destacando que esses ‘terceirizados’ negociam concreto adquirido de uma usina, transportam em um caminhão-betoneira, próprio ou de terceiros, emitem as notas e recebem o pagamento. “Em casos como esse, com quem fica a responsabilidade técnica: com a usina – que produziu o concreto – ou com o intermediário?”, indaga Reganati.

Saiba mais:

ABESC: abesc.org.br

Concreto Usinado: ConcretoUsinado.com.br

Convicta: www.convicta.com.br

Liebherr: www.liebherr.com.br

Putzmeister: putzmeister.com

Schwing-Stetter: www.schwingstetter.com.br

Supermix: www.supermix.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade