Deslizando entre atritos

Empresas adotam soluções alternativas para corrigir falhas de planos de lubrificação e buscam novos produtos dentro das especificações da ISO 14001

As falhas por lubrificação incorreta ou ineficiente em equipamentos de construção e mineração estão diretamente associadas a resultados de produtividade, faturamento e competitividade de mercado. Para a área de manutenção, esses fatores estão na mira de um conjunto de procedimentos obrigatórios em qualquer programa de manutenção preditiva - o plano de lubrificação. Nele, a qualidade, o controle permanente e inclusive a substituição dos lubrificantes em uso por outros de menor impacto ambiental são fundamentais nos moldes da certificação ISO14001.

Desgaste

A análise periódica do lubrificante usado tanto garante sua viscosidade - ou sua capacidade de manter um filme de óleo entre as pa

Empresas adotam soluções alternativas para corrigir falhas de planos de lubrificação e buscam novos produtos dentro das especificações da ISO 14001

As falhas por lubrificação incorreta ou ineficiente em equipamentos de construção e mineração estão diretamente associadas a resultados de produtividade, faturamento e competitividade de mercado. Para a área de manutenção, esses fatores estão na mira de um conjunto de procedimentos obrigatórios em qualquer programa de manutenção preditiva - o plano de lubrificação. Nele, a qualidade, o controle permanente e inclusive a substituição dos lubrificantes em uso por outros de menor impacto ambiental são fundamentais nos moldes da certificação ISO14001.

Desgaste

A análise periódica do lubrificante usado tanto garante sua viscosidade - ou sua capacidade de manter um filme de óleo entre as partes em trabalho e, com isso reduzir a fricção e o desgaste-quanto permite a detecção de partículas, geralmente de ferro, aços-liga e alumínio-silício, provenientes das peças da máquina em uma situação de atrito severo. No caso da Companhia Paraibuna de Metais (CPM), produtora de zinco do grupo Paranapanema, o problema era exatamente esse: o desgaste excessivo das correntes das lingoteiras da área de Fundição. Um novo sistema, desenvolvido pelo grupo de CCQ - Círculo de Controle de Qualidade da empresa, conseguiu eliminar as paradas não programadas e reduziu em 30% ao ano o tempo gasto em lubrificação e em 20%

o consumo anual de óleo. O processo, conta Willian de Oliveira Dornellas, supervisor de Manutenção Mecânica da mineradora, consistiu na instalação de suportes sob as esteiras e de 19 copos de polipropileno, feitos de material de sucata, que atuam como distribuidores do óleo lubrificante. "A lubrificação passou a ser feita por gravidade, com o óleo sendo dosado sobre cada rolete da esteira a cada volta completa que é realizada. Além disso, a película de óleo criada pela constante lubrificação, evita a aderência de respingos de zinco nas peças e impede que as correntes travem", afirma. Na CPM, o óleo usado limpo é recolhido por empresas especializadas, cadastradas e autorizadas pela ANP (Agência Nacional de Petróleo) e segue para rerrefino, enquanto o que contém impurezas ou água é recolhido por uma transportadora autorizada e incinerado em empresa credenciada.

Acesso

Outra condição básica de um plano de lubrificação é a definição dos pontos a serem lubrificados e do modo de acesso a eles. Tanto que, na Minerações Brasileiras Reunidas, MBR, da Cia. Vale do Rio Doce (CVRD), segunda maior produtora de minério de ferro do Brasil, esse plano foi revisto para otimizar o acesso às centrais de óleo dos britadores 2 e 3 da mineradora, para a troca de 400 I de lubrificante e de 100 I de óleo hidráulico. Além dos tambores serem rolados por cerca de 30 m no terreno acidentado da mina até os equipamentos, o trajeto sob as centrais demorava um tempo excessivo e havia o risco de derramamento do óleo ou de sua contaminação pela exposição em uma área de muita poeira. A alternativa, também criada pelo grupo de CCQ da empresa, foi a instalação de um suporte de tambor de óleo flexível sobre rodas, que conduz o óleo a um funil, instalado no piso superior do prédio de britagem, com tubulação até a central de óleo dos britadores. O novo sistema eliminou riscos de acidentes e explosões, reduziu o tempo de troca de óleo de 2 horas para 40 minutos e aumentou a disponibilidade da máquina em 1 h20, equivalendo a uma carga circulante de 400 t/h e a um ganho de R$ 6mil/h em cada britador.

Meio Ambiente

No Rio Paracatu Mineração, produtora de ouro e prata do grupo Rio Tinto Brasil (RTB), o monitoramento do óleo em todos os componentes das máquinas é feito pela Sotreq, através do programa SOS Caterpiliar. Os equipamentos de lavra – britadores e transportadores - contam com sistemas de lubrificação centralizada e automática e os óleos usados, assim como na CPM, são recolhidos em local adequado e comercializados com empresa licenciada junto aos órgãos ambientais. No momento, segundo o gerente de Manutenção Rogério Maia, a mineradora está testando uma nova graxa, a Malleus GL400, em substituição à Cardmium 500, para a lubrificação dos acionamentos dos moinhos. O produto, explica Maia, "não possui compostos asfálticos em sua fórmula, eliminando agressões ao meio ambiente. Além disso, tem maior capacidade de redução do atrito, o que prolonga a vida útil dos componentes e aumenta a segurança na operação e eleva os Intervalos de troca de tambor de 20 para 90 dias."

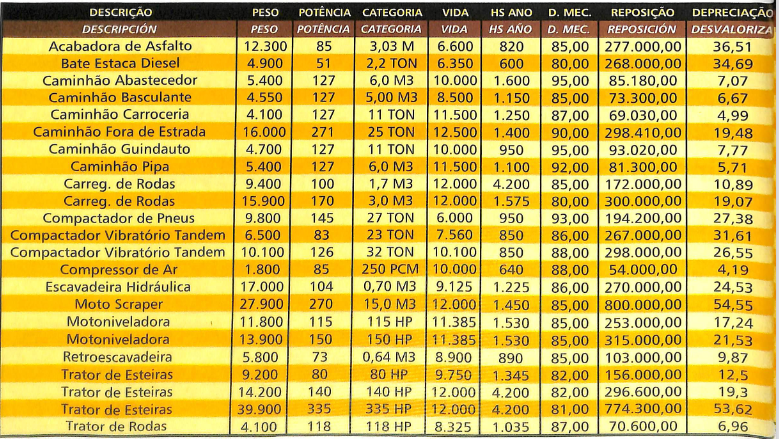

ESTIMATIVAS DE CUSTOS DE EQUIPAMENTOS

Com informações práticas e seguras sobre custos de uso corrente, esta tabela permite que o usuário possa municiar-se de dados suficientes para defender uma posição realista na determinação de um pré orçamento de uma máquina ou de um grupo delas. Não encontrando sua máquina na relação, você poderá dirigir-se à nossa redação, solicitando os valores dos custos. Caso o equipamento seja de fabricação especial, isto é, não seja de linha, envie-nos informações sobre o peso, potência, valor de aquisição e capacidade para fornecermos os elementos que permitirão o cálculo. Esta tabela reúne as seguintes colunas: PESO: o peso aproximado do equipamento, em ordem de marcha em Kg. POTÊNCIA: a potência total instalada em HP. CATEGORIA: número representativo do equipamento. Pode ser a capacidade de caçamba, potência gerada, vazão, etc. VIDA: a vida útil do equipamento em horas. HS ANO: o número de horas trabalhadas estimadas por ano. D. MEC.: disponibilidade mecânica em %. REPOSIÇÃO: o valor do equipamento novo em reais. DEPRECIAÇÃO: a perda de valor do equipamento por hora em reais. RESID.: o valor residual em %. JUROS: a remuneração do valor monetário do equipamento por hora trabalhada em reais. TAXA: de juros anual em %. M.OBRA: o valor médio da mão-de-obra de manutenção por hora trabalhada em reais. PEÇAS: valor médio de peças de manutenção e material rodante por hora trabalhada em reais. MAT. DESG.: valor médio de consumo de bordas cortantes, dentes, cabos de aço, etc. por hora trabalhada em reais. PNEUS: o valor médio de gastos com pneus por hora trabalhada em reais. P. VIDA: a vida dos pneus em horas. COMBUST: o valor médio gasto com combustível por hora trabalhada em reais. CONS.: o consumo de combustível em litros/hora. LUBRIR: o valor médio de gastos com lubrificantes por hora trabalhada em reais. CUSTO/H: a somatória dos valores dos custos horários, em reais.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade