Desempenho garantido

Na maioria dos motores diesel, os cabeçotes são feitos em ferro fundido e possuem galerias para circulação do ar de admissão, assim como dos gases de escapamento e da água de refrigeração. No conjunto, portanto, o projeto desse componente complementa o da câmara de combustão (com o pistão e o bloco do motor).

O cabeçote é fixado por meio de um conjunto de porcas fixadas a prisioneiros, que por sua vez são fixados no bloco do motor. Também há uma tampa na parte superior (conhecida como tampa de válvulas), utilizada para vedar a câmara dos balancins e cobrir a parte superior do motor.

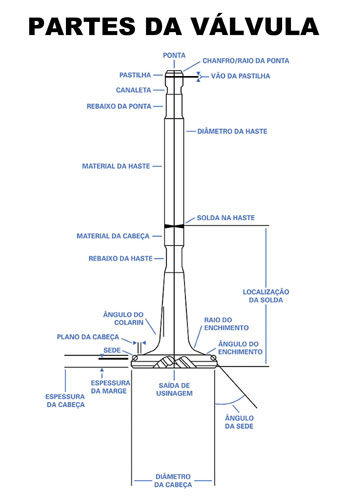

No cabeçote estão montadas as válvulas que se assentam em sedes de metal duro. Essas sedes são instaladas em cavidades usinadas ou prensadas no cabeçote, sendo retificadas para assegurar a estanqueidade. Na posição fechada, a parte chanfrada da cabeça da válvula repousa sobre a sede.

Na maioria dos motores diesel, os cabeçotes são feitos em ferro fundido e possuem galerias para circulação do ar de admissão, assim como dos gases de escapamento e da água de refrigeração. No conjunto, portanto, o projeto desse componente complementa o da câmara de combustão (com o pistão e o bloco do motor).

O cabeçote é fixado por meio de um conjunto de porcas fixadas a prisioneiros, que por sua vez são fixados no bloco do motor. Também há uma tampa na parte superior (conhecida como tampa de válvulas), utilizada para vedar a câmara dos balancins e cobrir a parte superior do motor.

No cabeçote estão montadas as válvulas que se assentam em sedes de metal duro. Essas sedes são instaladas em cavidades usinadas ou prensadas no cabeçote, sendo retificadas para assegurar a estanqueidade. Na posição fechada, a parte chanfrada da cabeça da válvula repousa sobre a sede.

Os principais problemas com cabeçotes envolvem o superaquecimento, com perda de compressão em um ou mais cilindros, o que é indicado por fatores como marcha lenta irregular, aumento do consumo de combustível e, em alguns casos, fumaça do escapamento. A verificação dessas avarias pode ser feita por meio da temperatura dos gases de escapamento de cada cilindro – que será mais baixa nos cilindros com problemas – ou mesmo desligando-se um cilindro por vez e verificando-se as alterações ocorridas no funcionamento do motor.

Em seguida, deve-se verificar o funcionamento dos injetores e, se necessário, medir a compressão. Leituras baixas de compressão em um cilindro indicam problemas de vazamento (seja na junta ou no assento das válvulas) ou trincas. Já leituras anormalmente altas usualmente indicam existência de depósitos de carvão.

A compressão (por danos na junta ou por trinca) também pode vazar para o sistema de refrigeração, ocasionando a presença de água no escapamento ou, o que é menos comum, óleo no fluido refrigerante. Para ambos os casos, a solução é a troca do componente danificado.

VÁLVULAS

As válvulas possuem um sistema de rotação, que permite manter uma temperatura uniforme no disco de assentamento e evita a formação de depósitos nas sedes. Em motores a explosão, elas exercem funções muito específicas como controlar o fluxo de entrada de ar (nos propulsores a diesel) ou mistura (em motores de ciclo Otto) e saída dos gases de escape da câmara de combustão.

Os principais problemas com cabeçotes envolvem superaquecimento, com perda de compressão nos cilindros

Como se trata de uma aplicação sujeita a cargas térmicas intensas, esses componentes devem ser fabricados com materiais resistentes (como aço inoxidável, ligas a base de níquel e aços de baixa liga) e ligas refratárias (para blindagem da sede), podendo ainda receber tratamento superficial (nitretação ou cromeação) para reduzir o atrito e o desgaste. Do mesmo modo, podem ser monometálicas ou bimetálicas, blindadas ou não.

Seja como for, as características de projeto dependem diretamente do rigor das condições de trabalho, assim como do nível de desempenho e da durabilidade almejados. Desse modo, a seleção dos materiais é feita em função da temperatura de trabalho, do ambiente corrosivo (devido aos gases de combustão) e do nível dos esforços sobre os componentes.

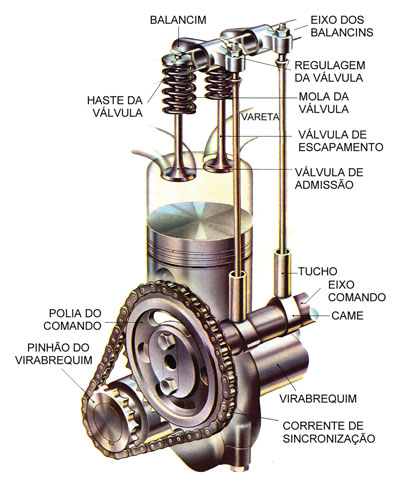

Na estrutura da válvula, o topo da haste está em contato com um ‘impulsor’ ou ‘balancim’ – dependendo da solução de projeto adotada –, que fazem a abertura do componente. Normalmente, o impulsor é acionado diretamente pelo ressalto correspondente do eixo comando de válvulas (montado no cabeçote), enquanto o balancim integra um sistema de acionamento com tuchos e varetas, por sua vez acionado por um comando de válvulas instalado no bloco do motor.

Já o retorno da válvula à posição fechada é feito por meio da ‘mola da válvula’. Em motores de alto desempenho, como em bólidos de Fórmula 1, por exemplo, o retorno é feito por comandos pneumáticos. Mas a maioria dos motores atuais possui comando de válvulas montado no cabeçote.

Componentes regulam o fluxo de entrada de ar e de gases de escape da câmara de combustão

A quantidade de válvulas é variável. O mais usual são motores com uma válvula de admissão e outra de escapamento, sendo também comuns os cilindros com duas válvulas de cada tipo. O uso de comandos independentes para as válvulas de admissão e escapamento facilita a regulagem da troca de gases sem afetar o timing da injeção, o que permite regular o motor para maior economia de combustível ou nível mais baixo de emissão de NOx.

Não há, contudo, limitação quanto à quantidade de válvulas por cilindro. Muitas vezes, o total de válvulas do motor é especificado. Assim, um ‘motor de 16 válvulas’ refere-se a um propulsor de quatro cilindros, com quatro válvulas por cilindro, sendo duas de cada tipo.

Na posição fechada, a parte chanfrada da cabeça da válvula repousa sobre uma sede, que pode ser usinada ou prensada no cabeçote. Esse assentamento é retificado para assegurar a estanqueidade. Alguns motores permitem o controle eletrônico da abertura das válvulas, o que pode melhorar o desempenho do motor em todas as velocidades, uma vez que, com o comando mecânico, algumas rotações são mais favorecidas que outras.

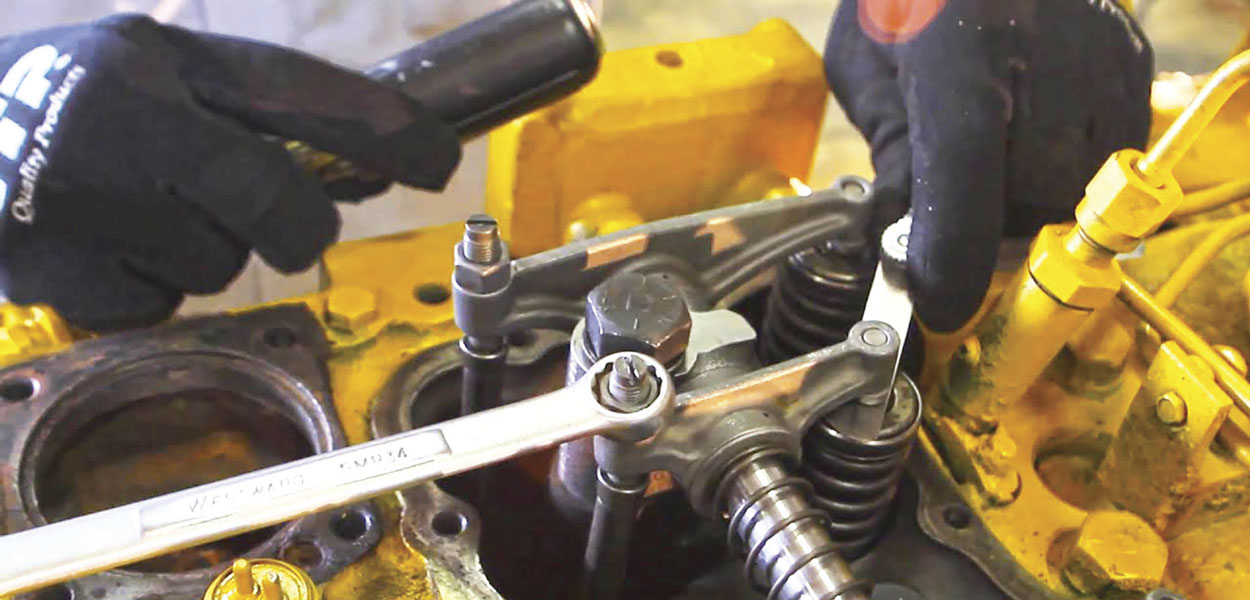

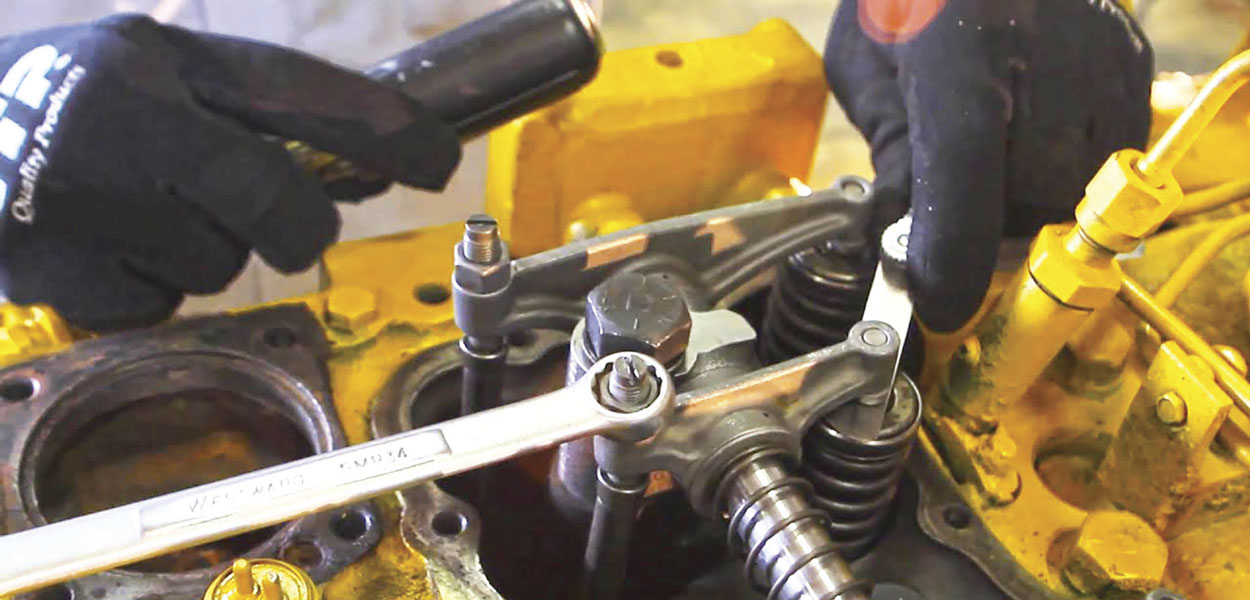

REGULAGEM

As válvulas de ‘admissão’, cuja cabeça atinge temperaturas da ordem de 250oC, com 100oC na haste, controlam a entrada de ar ou mistura no cilindro, enquanto as válvulas de ‘escapamento’ permitem a saída de gases após a explosão, trabalhando assim em condições bem mais severas (750oC na cabeça e 400oC na haste da válvula).

Para melhor desempenho, algumas dessas válvulas são ocas e contêm sódio em seu interior que, fundido a cerca de 100oC e deslocado pelo movimento alternativo da válvula, faz com que o calor gerado se dissipe com maior rapidez.

Em um motor de quatro tempos, o mais comum atualmente, cada válvula abre e fecha a cada duas voltas do virabrequim. Assim, em um motor a 3.600 rpm ocorrem 1.800 ciclos completos por minuto, ou seja, 30 movimentos completos a cada segundo.

Em rotações mais altas, a própria inércia da mola pode impedir o fechamento total da válvula, provocando vibrações e prejudicando o desempenho do motor (‘flutuação de válvula’). Para propiciar um funcionamento mais suave em alta rotação, usam-se duas molas concêntricas, o que também protege o motor no caso de quebra de uma mola.

Nos motores de quatro válvulas, cada balancim aciona uma ponte que, por sua vez, aciona duas válvulas. A regulagem da folga é feita nas pontes, que possuem parafusos adequados para esse fim.

Características de projeto de válvulas dependem do rigor das condições de trabalho, assim como do nível de desempenho e da durabilidade almejados

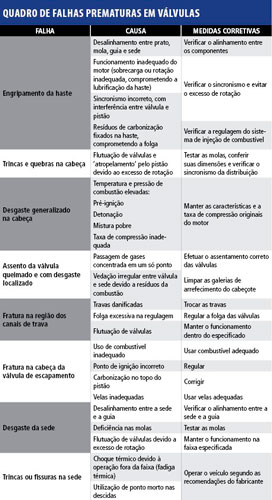

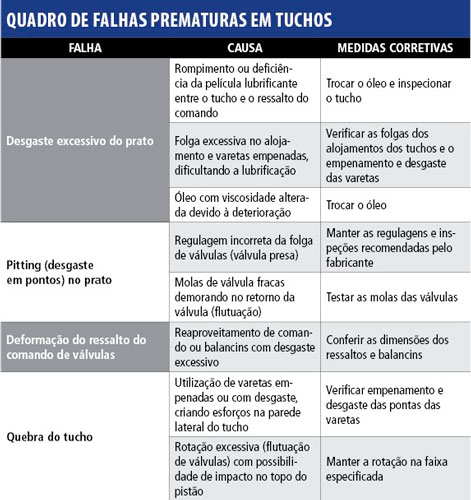

De modo geral, a vida útil das válvulas é compatível com a dos demais componentes do motor. Assim, uma correta operação e manutenção do equipamento dentro da utilização prevista para o motor (seja industrial, marítimo, de equipamento pesado, veicular etc.) pode impedir falhas prematuras (confira Quadro) desse componente e manter o desgaste dentro do normal.

TUCHOS

Os tuchos se destinam a transmitir o movimento do comando de válvulas para o balancim. Nos comandos montados no bloco, o tucho aciona uma vareta que, por sua vez, aciona o balancim. Em motores com comando no cabeçote, todavia, esse processo já foi bastante simplificado.

Existem dois tipos de tuchos: mecânicos e hidráulicos. O tucho mecânico tem corpo rígido e, para compensar a dilatação, precisa ser montado com folga em relação à cabeça da válvula. Para isso, é utilizado um calibre de lâminas, deixando-se a folga no valor especificado. Também existem algumas lâminas com duas espessuras, que funcionam como um calibre ‘passa-não passa’, especificamente para esse fim.

Mecânicos ou hidráulicos, os tuchos transmitem o movimento do comando de válvulas para o balancim

Já os tuchos hidráulicos são usados para eliminar a folga entre a válvula e o balancim, tornando mais silencioso o funcionamento do motor, além de evitar a flutuação de válvulas e, consequentemente, a perda do motor. O nível de ruído também diminui.

Estruturalmente, o tucho hidráulico é oco, formando um cilindro com o êmbolo, mantido para fora pela ação de uma mola. Ele é preenchido com o próprio óleo do motor, por meio de orifícios existentes em seu corpo. Esses orifícios são controlados por uma válvula que, por sua vez, é controlada pelo deslocamento dos ressaltos do comando de válvulas.

A correta operação e manutenção do equipamento pode impedir falhas prematuras do motor e manter o desgaste dentro do normal

Como o componente trabalha com a pressão e fluxo do óleo do motor, é capaz de se regular automaticamente. Mas, com o uso contínuo, pode se desgastar e até mesmo engripar, deixando de executar sua função e criando o ruído característico de ‘válvula batendo’.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade