Controle dimensional sem erros

Controle dimensional é um método capaz de verificar de modo eficiente as características dimensionais de peças, subconjuntos ou equipamentos, de modo a garantir a montagem, o bom funcionamento, a manutenção e a intercambiabilidade de peças e componentes. Trata-se de uma aplicação específica da metrologia dimensional e dos conceitos de confiabilidade metrológica aos componentes dos equipamentos, em um enfoque voltado para o controle da qualidade.

No caso de máquinas de construção e mineração, que possuem movimento em muitos de seus componentes, a montagem correta exige uma série de requisitos de vedação e de geração de vibrações. Assim, o alinhamento e balanceamento dos eixos e componentes em rotação são fundamentais para reduzir esses efeitos indesejados.

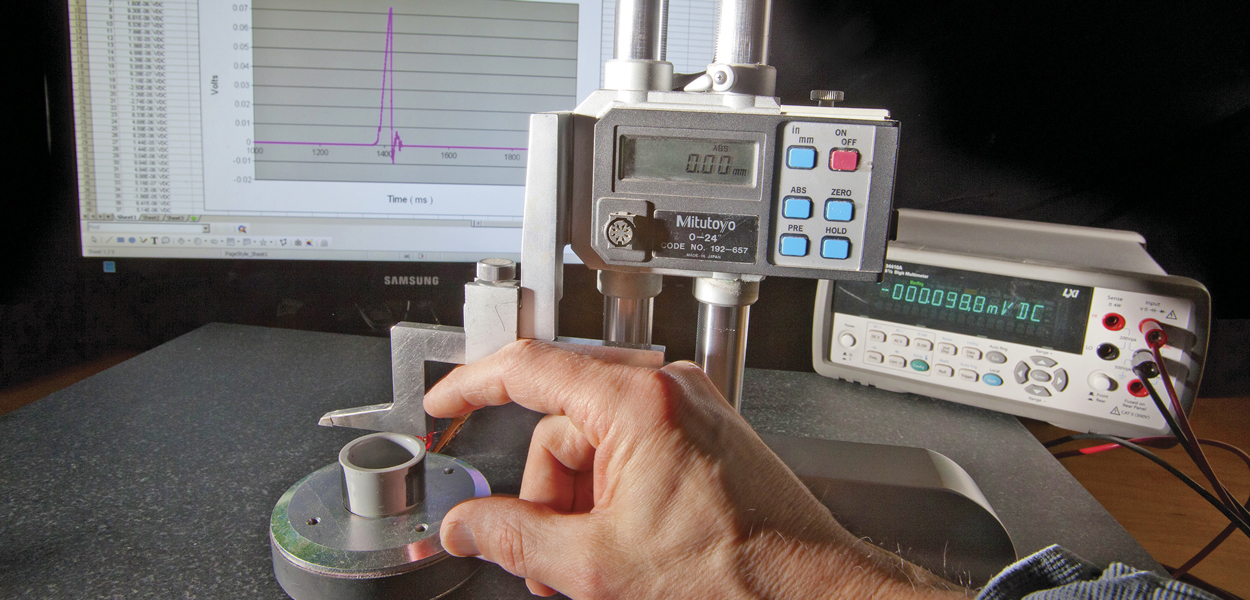

Importante destacar que todas as operações de controle dimensional são realizadas por meio de apa

Controle dimensional é um método capaz de verificar de modo eficiente as características dimensionais de peças, subconjuntos ou equipamentos, de modo a garantir a montagem, o bom funcionamento, a manutenção e a intercambiabilidade de peças e componentes. Trata-se de uma aplicação específica da metrologia dimensional e dos conceitos de confiabilidade metrológica aos componentes dos equipamentos, em um enfoque voltado para o controle da qualidade.

No caso de máquinas de construção e mineração, que possuem movimento em muitos de seus componentes, a montagem correta exige uma série de requisitos de vedação e de geração de vibrações. Assim, o alinhamento e balanceamento dos eixos e componentes em rotação são fundamentais para reduzir esses efeitos indesejados.

Importante destacar que todas as operações de controle dimensional são realizadas por meio de aparelhos e instrumentos específicos que, evidentemente, também precisam ser controlados e aferidos periodicamente.

INSTRUMENTOS

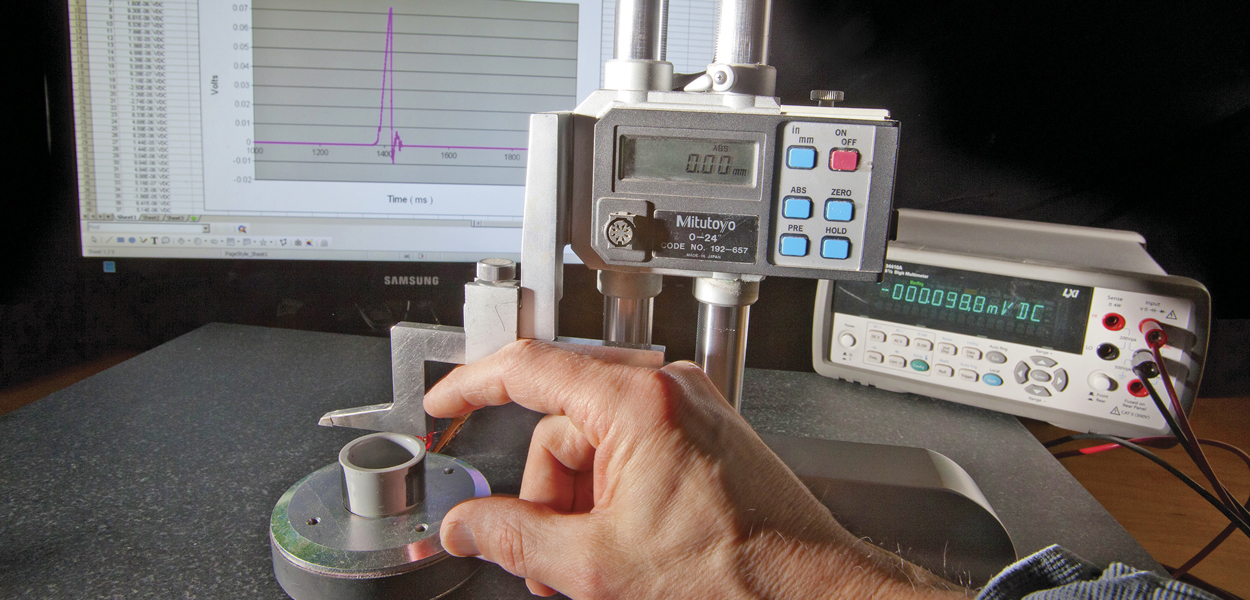

No rol de instrumentos de controle metrológicos atuais, alguns modelos digitais apresentam a leitura diretamente em uma pequena tela, sem a necessidade de verificação detalhada de um dispositivo denominado ‘nônio’. Contudo, a maioria dos instrumentos utiliza o nônio (ou ‘Vernier’), que aumenta a sensibilidade da escala ao subdividir sua menor divisão. Possui uma escala fixa em unidades normais – e um cursor móvel.

A resolução de um nônio é definida como a relação entre a menor divisão da escala fixa e a quantidade de divisões da escala móvel (nônio). Assim, uma escala cuja menor divisão seja 1 mm, conjugada com um nônio com 10 divisões, terá uma resolução de 1 mm / 10 = 0,1 mm. Assim, o traço do nônio que se alinhar a uma das marcas da escala principal dará a medida decimal, que deve ser somada à leitura da escala.

No exemplo, a leitura da escala é de 2 mm, enquanto o traço do nônio coincide com o da escala na sexta divisão. A medida será, portanto, de 2,6 mm

O ‘goniômetro’, por sua vez, é um instrumento de medição de medidas angulares. Pode ter ou não um nônio acoplado, caso em que teria maior precisão. Já a régua graduada, o metro dobrável e a trena são os instrumentos mais simples de medição linear. São compostos por uma lâmina rígida, dobrável ou flexível, na qual estão gravadas as medidas em centímetros e milímetros (ou em polegadas e frações).

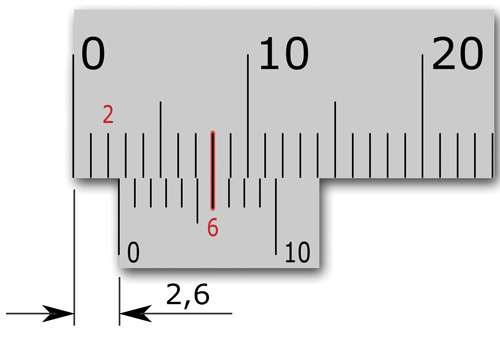

Também chamado de calibre, o ‘paquímetro’ é composto por uma régua graduada com encosto fixo, sobre a qual desliza um cursor com nônio.

Serve para medir dimensões lineares internas, externas e de profundidade. Normalmente, a régua graduada e o nônio possuem divisões em milímetros e polegadas, como se pode observar na figura abaixo.

Quanto ao ‘micrômetro’, o principal mecanismo é um parafuso cuja rosca tem passo de 0,5 mm, ou seja, o contato móvel se desloca 0,5 mm a cada volta completa do parafuso. O tambor está dividido em 50 partes, ou seja, cada divisão do tambor corresponde a 0,01 mm.

A maioria dos micrômetros ainda tem um nônio com 50 divisões, cuja resolução é, portanto, de 1 µm. O instrumento possui uma trava que impede o deslocamento do fuso, possibilitando a fixação da leitura, e uma catraca, destinada a assegurar uma força constante de medição.

O paquímetro é composto por uma régua graduada com encosto fico, sobre a qual desliza um cursor com nônio

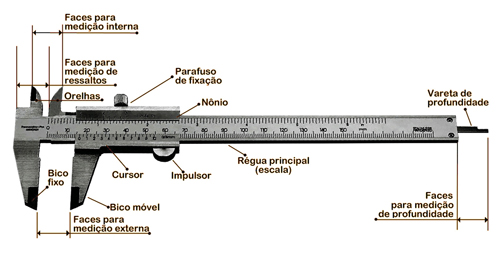

Ainda resta mencionar o ‘súbito’, um comparador de diâmetros internos desenvolvido para verificação da circunferência em diferentes profundidades, assim como o ‘relógio comparador, que são medidores de deslocamento constituídos por um apalpador – que toca na peça –, um mecanismo de medição do deslocamento do apalpador e um mostrador circular com ponteiros.

TOLERÂNCIAS

A exatidão das medidas depende da qualidade dos instrumentos de medição empregados, que precisam estar devidamente aferidos e com um grau de precisão que permita avaliar a grandeza em questão, sempre dentro dos padrões exigidos.

Além do instrumento, o operador é um elemento importante, de cuja habilidade depende, em grande parte, conseguir-se a precisão exigida. Por outro lado, não existe um processo de produção capaz de produzir um número ilimitado de peças com exatidão absoluta, ou seja, todas com exatamente as mesmas dimensões, iguais às especificadas no projeto.

O súbito é um comparador de diâmetros internos desenvolvido para verificação da circunferência em diferentes profundidades

Diversas causas, como folgas, inexatidão das máquinas e/ou dos instrumentos de medição, fazem com que as dimensões reais das peças muitas vezes sejam diferentes das indicadas nos desenhos de fabricação, chamadas de ‘dimensões nominais’. As dimensões reais das peças se afastam para mais ou para menos dessa dimensão nominal.

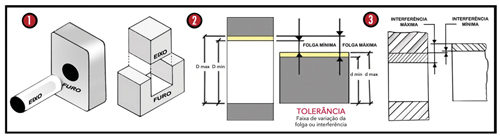

Por essa razão, o projetista estabelece uma faixa de variação das dimensões de cada peça, chamada de ‘tolerância’. Um sistema de tolerâncias e ajustes é um conjunto de diretrizes destinadas a normalizar e limitar as variações das dimensões dos componentes, de modo a garantir sua intercambiabilidade e funcionabilidade. Todas as medidas terão valores máximo e mínimo especificados, rejeitando-se as peças que estiverem fora dessa faixa de variação.

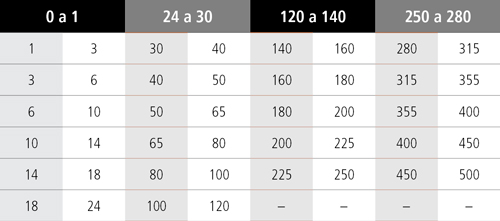

Grupo de Dimensões Nominais (MM)

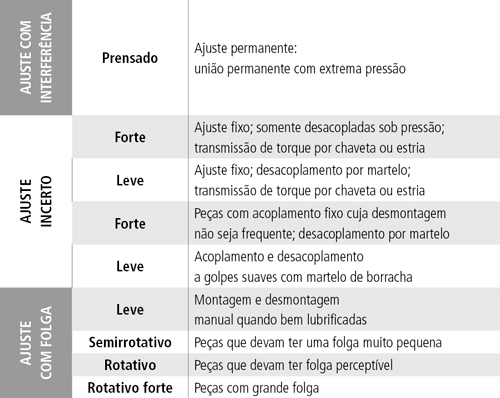

Além disso, é preciso conjugar as dimensões de duas peças introduzidas uma na outra (por exemplo. um pino introduzido em um furo), de modo a assegurar que exista movimento relativo entre as peças ou que estas estejam firmemente unidas. Esse processo é chamado de ‘ajuste’.

As dimensões reais das peças se afastam para mais ou para menos da dimensão nominal

Dependendo da geometria, o ajuste pode ser plano, cilíndrico ou cônico. No caso de eixos em furos, a diferença é chamada de ‘folga’, quando o eixo é menor que o furo, e de ‘interferência’, quando ocorre o contrário. Considerando as variações dimensionais do eixo e do furo, será definida uma faixa de variação da folga ou interferência – a chamada ‘tolerância’.

Há casos em que o ajuste pode ocorrer com folga ou com interferência, dependendo das dimensões do pino e do furo. Nesse caso, o ajuste é chamado de ‘incerto’. Para reduzir a possibilidade de variação dimensional do ajuste, foram desenvolvidos sistemas de ajustes.

As variações dimensionais do eixo e do furo são racionalizadas por um sistema de ajuste composto por princípios, regras, tabelas e fórmulas, que permite escolher as tolerâncias do acoplamento

SISTEMA DE AJUSTE

Um sistema de ajuste é um conjunto de princípios, regras, tabelas e fórmulas que permite escolher racionalmente as tolerâncias de um acoplamento eixo-furo, de modo a obter uma condição preestabelecida. Os sistemas podem ser ‘eixo-base’, quando a dimensão máxima do eixo é igual à sua dimensão nominal (mais usado em ajustes de capa de rolamento na carcaça, buchas pré-usinadas em furo de polia e outros), ou ‘furo-base’, quando a dimensão mínima do furo é igual à sua dimensão nominal (mais usado em ajustes entre eixos, polias e engrenagens).

Com base nesses conceitos fundamentais, foi desenvolvido pela ISO um sistema de ajustes e tolerâncias que determina três condições fundamentais: (1) uma série de diâmetros normalizados, de 1 a 500 mm; (2) uma série de tolerâncias fundamentais que determinam a qualidade da usinagem, compreendendo 18 níveis distintos para cada zona de medida nominal. Cada grau de tolerância é denominado qualidade (indicada por ITxx); (3) Uma série de posições da tolerância que definem sua posição em relação à linha zero, ou seja, sua classe de ajuste.

A escolha de ajustes

A escolha de ajustes para um determinado acoplamento faz parte do projeto mecânico do componente, baseando-se em sua função e grau de responsabilidade. Geralmente, é mais fácil variar as dimensões dos eixos na fabricação, devendo ser evitado, portanto, o uso de sistemas furo-base.

Os diâmetros utilizados são normalizados, ou seja, utiliza-se um conjunto restrito de valores. A partir desses números, a Norma ABNT NB-86 fixou os grupos de dimensões nominais utilizados para escolha de ajustes, como mostrado na Tabela 2.

Analógicos ou digitais, os relógios comparadores são medidores de deslocamento

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade