Controlando o atrito e o desgaste

Na tecnologia atual de manutenção, particularmente de manutenção preditiva, há dois conceitos cujo significado intuitivo não tem nada a ver com a realidade e, por vezes, torna seu entendimento mais complexo. A primeira delas é tribologia.

Etimologicamente, sabe-se que tribo, em grego, significa atrito. Assim, a tribologia foi definida em 1966 como sendo “a ciência e tecnologia da interação de superfícies em movimento relativo, e os assuntos e práticas correlatos”. Ou seja, a tribologia reúne os conhecimentos sobre lubrificação, atrito e desgaste utilizados para predição do comportamento de sistemas físicos.

PRINCÍPIOS

A descoberta e a formulação dos princípios dos mecanismos da tribologia são atribuídas a Nicolai Petrov, Beauchamp Tower e Osborne Reynolds. Petrov estabeleceu que a pro

Na tecnologia atual de manutenção, particularmente de manutenção preditiva, há dois conceitos cujo significado intuitivo não tem nada a ver com a realidade e, por vezes, torna seu entendimento mais complexo. A primeira delas é tribologia.

Etimologicamente, sabe-se que tribo, em grego, significa atrito. Assim, a tribologia foi definida em 1966 como sendo “a ciência e tecnologia da interação de superfícies em movimento relativo, e os assuntos e práticas correlatos”. Ou seja, a tribologia reúne os conhecimentos sobre lubrificação, atrito e desgaste utilizados para predição do comportamento de sistemas físicos.

Técnica de ferrografia parte do princípio de que todo equipamento sofre desgaste antes da falha

PRINCÍPIOS

A descoberta e a formulação dos princípios dos mecanismos da tribologia são atribuídas a Nicolai Petrov, Beauchamp Tower e Osborne Reynolds. Petrov estabeleceu que a propriedade mais importante de um fluido com relação ao atrito era a viscosidade (o grau de atrito ou resistência que um líquido oferece ao escorregamento), sendo que a natureza do atrito não é resultado da interação entre duas superfícies, mas do atrito viscoso do fluido colocado entre elas.

Por sua vez, a relação entre a força de atrito e a capacidade de carga de um mancal foi descoberta por Tower, que entre 1883 e 1884 organizou um comitê de pesquisas sobre atrito de alta velocidade em mancais ferroviários e conduziu uma série de experiências, levando à descoberta da pressão hidrodinâmica em filmes de fluidos em mancais. Já Reynolds traduziu os resultados experimentais em linguagem matemática, desenvolvendo a chamada Equação de Reynolds, que até hoje serve de base de desenvolvimento nessa área.

O ferrógrafo analítico permite identificar o tipo de desgaste por meio do exame visual das partículas

Mas as pesquisas continuaram. Nos anos 60, houve um aumento das publicações sobre falhas em máquinas devido ao desgaste, o que levou a novos estudos para investigar o nível de instrução em lubrificação, consolidadas no chamado “Relatório Jost”, de 1966.

O outro conceito por vezes incompreendido é ferrografia, uma parte da tribologia constituída por estudos para determinar a severidade, modo e tipos de desgaste em máquinas, por meio da identificação da morfologia, acabamento superficial, coloração, natureza e tamanho das partículas encontradas em amostras de óleos ou graxas. Esta técnica laboratorial contribui para o aumento da vida útil, redução de custos (graças ao controle das paradas) e aumento da segurança e da disponibilidade operacional do equipamento.

A ferrografia se originou em 1971 nos Estados Unidos, a partir de pesquisas realizadas por Vernon C. Westcott e ao posterior desenvolvimento realizado nos anos seguintes por diversas entidades, partindo do princípio de que todo equipamento sofre desgaste antes da falha, ao passo que o desgaste gera partículas cuja quantidade e tamanho são proporcionais à severidade do desgaste, permanecendo em suspensão no lubrificante durante um determinado intervalo de tempo.

Nesse sentido, Westcott inventou um instrumento para separação de partículas, denominado ferrógrafo, que permite a avaliação do tamanho, formato e quantidade das partículas geradas num processo de desgaste (ferrografia analítica). Atualmente, o desenvolvimento tecnológico permitiu que se tornasse possível realizar a ferrografia quantitativa. No Brasil, o processo se iniciou em 1988, quando o pesquisador Tarcísio D’Aquino Baroni montou o primeiro laboratório de análise ferrográfica.

FERRÓGRAFO

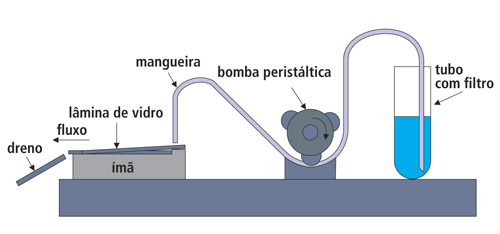

O ferrógrafo de Westcott é composto por um tubo de ensaio, uma bomba peristáltica, uma mangueira, uma lâmina de vidro, um imã e um dreno. A bomba peristáltica atua sobre a mangueira de modo a deslocar o lubrificante em direção à lâmina de vidro, que se apoia sobre um imã com forte campo magnético. A inclinação se destina apenas a assegurar um único sentido para o fluxo.

Por meio da visualização das partículas a ferrografia analítica (AN) permite identificar o tipo de desgaste do sistema

Nesse trecho, o lubrificante e todas as partículas fluem com a mesma velocidade. Quando o lubrificante incide sobre a lâmina de vidro, a velocidade das partículas passa a variar conforme o tamanho, devido à ação do campo magnético sobre elas, levando à separação das partículas maiores (que se fixam no início da lâmina) e menores (que se fixam mais abaixo).

Nos ferrógrafos atuais, a vazão é de 3 ml de fluido por minuto, o que assegura a retenção de 98% das partículas, inclusive não-magnéticas. Com a evolução da tecnologia, chegou-se ao ferrógrafo de leitura direta, que quantifica com maior rapidez as partículas de diferentes tamanhos.

Já a ferrografia analítica (AN) é utilizada para a identificação do tipo de desgaste (pitting, corrosão, abrasão por contaminante, desalinhamento, arrastamento, desempenho do lubrificante e outros). A técnica permite a visualização das partículas para identificarem-se tipos de desgaste presentes. No entanto, só deve ser realizada após uma análise de ferrografia quantitativa.

A ferrografia analítica permite detectar elementos como ferro, aço, bronze, Babbit (metal-patente), alumínio e magnésio, além de contaminantes como ferrugem, areia, sais, fibras, tecidos e outros, como a degradação do lubrificante (gel, borra, corrosão).

Nesse caso, a amostra do lubrificante é bombeada lentamente sobre uma lâmina de vidro, por sua vez submetida a um campo magnético. As partículas são então depositadas e posteriormente examinadas por meio de um microscópio especial.

Devido à ação do campo magnético, as partículas ferromagnéticas maiores depositam-se na entrada, seguidas gradualmente pelas de menor tamanho. Assim, pode-se encontrar partículas de até 0,5 µm no início e de até 0,1 µm próximo à saída. As partículas não magnéticas depositam-se de forma aleatória ao longo da lâmina. Ao final, a superfície é lavada com um solvente especial, para remoção do lubrificante, ficando retidas na lâmina (ferrograma) em aproximadamente 98% da amostra.

Cada tipo de desgaste pode ser identificado pela forma das partículas, observadas ao microscópio. Com forma de flocos de aveia, as partículas de desgaste por esfoliação têm de 5 a 15 µm, enquanto as de abrasão têm forma de cavacos, com dimensões em torno de 2 µm. Do mesmo modo, outras partículas têm formas características, que permitem sua identificação precisa na análise microscópica.

QUANTITATIVA

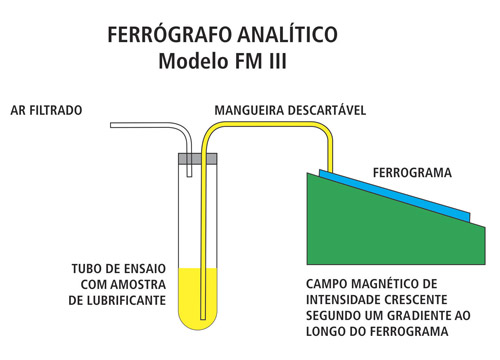

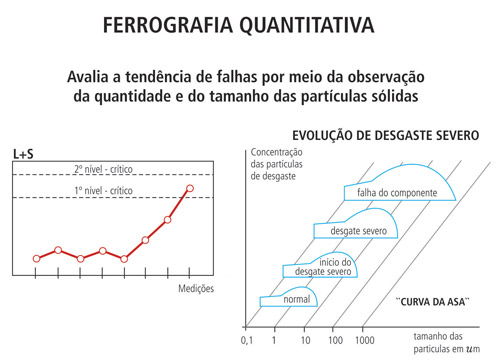

A ferrografia quantitativa (DR) determina a concentração de partículas de desgaste acima e abaixo de 5µm. Os resultados permitem analisar tendências para monitoramento e avaliação de alterações no modo de desgaste. A técnica utiliza os mesmos princípios da ferrografia analítica, com outro tipo de corpo de prova e método de leitura.

O campo de prova compreende uma mangueira de teflon, um tubo de vidro e uma mangueira de drenagem. O tubo de vidro é instalado sobre um campo magnético especial, sendo que duas regiões do mesmo são iluminadas por uma fonte de luz controlada. A sombra formada pelas partículas que se depositam no tubo é observada por fotocélulas ligadas ao circuito microprocessador.

As partículas então se precipitam de forma ordenada, conforme descrito anteriormente, ao passo que o tubo precipitador é dividido em duas regiões, onde se encontram as partículas maiores que 5 µm (grandes, L) e as menores que 5 µm (pequenas, S). O índice de severidade é definido pela expressão: IS = (L2 – S2)/ diluição2.

Já o dimensionamento das partículas é feito com um microscópio de alta resolução. A unidade é arbitrada considerando-se que, para 50% da área do tubo coberta por partículas, foi atribuído o índice 100, adimensional. As leituras serão diretamente proporcionais a esse índice. Elaborada em forma de gráfico, a chamada “curva da asa” (confira ilustração acima) mostra a evolução do desgaste dos elementos da máquina.

Assim, a identificação das causas de desgaste é feita por meio do exame visual de forma, cor, tamanho e distribuição das partículas no ferrograma. Os dados são fotografados para mostrar com clareza as diferentes situações, enquanto as partículas podem ser classificadas em cinco grupos, caracterizadas conforme as respectivas causas de desgaste acentuado, como mostra a tabela ao lado.

CLASSIFICAÇÃO DAS PARTÍCULAS

| PARTÍCULAS | CAUSAS DE DESGASTE |

| FERROSAS | Esfoliação, corte por abrasão, arrasto, fadiga, desgaste severo por deslizamento |

| ÓXIDOS DE FERRO | Metais oxidados (vermelhos ou escuros) |

| NÃO FERROSAS | Metais brancos, ligas de cobre ou de metal patente (Babbit) |

| CONTAMINANTES | Pó, pó de carvão, material de filtro, carbono |

| PRODUTOS DE DEGRADAÇÃO | Corrosão, polimerização |

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade