Como cuidar de sistemas common rail

Nos últimos anos, ocorreram grandes aperfeiçoamentos nos motores a diesel, particularmente devido à sua aplicação e crescente popularização em veículos de passeio. Aperfeiçoamentos como os sistemas modernos de alta pressão, injetores modulares e common rail foram alguns dos maiores responsáveis por essa mudança, que ademais permitiu a redução das emissões e do ruído, um fator inquestionável no desenvolvimento da indústria atual frente às restrições legais cada vez mais rígidas em todo o mundo.

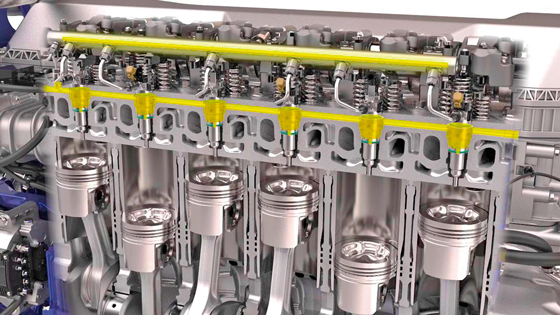

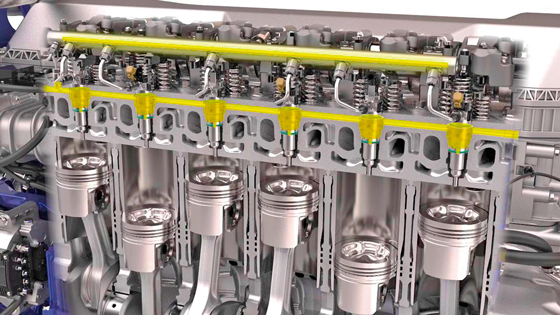

Dentre os fabricantes, a Bosch teve um papel preponderante nesse processo. O primeiro sistema foi lançado pela marca em 1997 e recebeu esse nome por utilizar um reservatório compartilhado de alta pressão, disponível continuamente para todos os injetores. O sistema é modular, composto por bomba de alta pressão, injetores, reservatório compartilhado (rail) e unidade eletrônica de controle.

Nos sistemas convencionais, a pressão é gerada em cada injeção. No common rail, a geração de pressão e a injeção são processos separados, estando o combustível sempre disponível

Nos últimos anos, ocorreram grandes aperfeiçoamentos nos motores a diesel, particularmente devido à sua aplicação e crescente popularização em veículos de passeio. Aperfeiçoamentos como os sistemas modernos de alta pressão, injetores modulares e common rail foram alguns dos maiores responsáveis por essa mudança, que ademais permitiu a redução das emissões e do ruído, um fator inquestionável no desenvolvimento da indústria atual frente às restrições legais cada vez mais rígidas em todo o mundo.

Dentre os fabricantes, a Bosch teve um papel preponderante nesse processo. O primeiro sistema foi lançado pela marca em 1997 e recebeu esse nome por utilizar um reservatório compartilhado de alta pressão, disponível continuamente para todos os injetores. O sistema é modular, composto por bomba de alta pressão, injetores, reservatório compartilhado (rail) e unidade eletrônica de controle.

Nos sistemas convencionais, a pressão é gerada em cada injeção. No common rail, a geração de pressão e a injeção são processos separados, estando o combustível sempre disponível em alta pressão para a injeção, independentemente da necessidade e da rotação do motor.

CARACTERÍSTICAS

De modo esquemático, a bomba de alta pressão comprime o combustível e o envia para a entrada do acumulador compartilhado por meio de uma tubulação de alta pressão (de 1.100 a 2.200 bar). O acumulador é um reservatório compartilhado de alta pressão comum a todos os injetores (daí o nome common rail), a partir do qual é feita a distribuição para os injetores de cada cilindro, que injetam o combustível na respectiva câmara de combustão. Todos os parâmetros de injeção são controlados eletronicamente pela unidade eletrônica de controle, de forma extremamente precisa.

Nas primeiras gerações do componente, o processo de injeção era controlado por meio de solenoides instalados nos injetores. Na terceira e atual geração, são usados cristais piezoelétricos, que possuem a característica de se expandir quando é aplicado um campo elétrico. O movimento do conjunto de cristais é transmitido diretamente e sem atrito para o atuador, que aciona a agulha do injetor. As vantagens sobre os sistemas magnéticos mais antigos são uma medição mais precisa da quantidade de combustível injetada e uma melhor atomização do combustível dentro do cilindro.

Além disso, a rapidez de funcionamento permite reduzir o intervalo entre injeções e dividir a quantidade total de combustível usada em um ciclo, de modo que possa ser injetada em etapas separadas. Isso permite um funcionamento mais silencioso e maior eficiência na combustão (menor consumo, menos emissões e maior potência líquida). Prestes a ser lançada, a quarta geração prevê a utilização de pressões ainda mais altas (acima de 2.000 bar) e injetores de geometria variável.

PROBLEMÁTICA

O avanço da tecnologia, contudo, trouxe novos problemas a serem resolvidos. O fato de, por exemplo, as pressões de injeção dos sistemas common rail diesel (CRD) chegarem a 1.900 bar – muito acima da pressão dos injetores mais antigos – criou uma série de desafios.

Nesse rol, incluem-se fatores como (1) tolerâncias extremamente apertadas nas bombas e injetores, exigindo o uso de tecnologias especiais, maior susceptibilidade à contaminação por água, (2) aumento da carga mecânica do sistema, exigindo maior eficiência de lubrificação, e (3) elevação da temperatura do combustível, podendo mesmo degradá-lo e formar depósitos nas bombas e injetores, que causarão engripamentos, deficiências de funcionamento e desgaste dos injetores. Note-se que o uso de biodiesel acelera esse desgaste. Além disso, também surgiram problemas como a redução da capacidade de lubrificação do diesel, devido à redução dos níveis de enxofre, o que aumentou a possibilidade de desgaste.

Atualmente, a injeção é feita em até cinco etapas sucessivas por ciclo, o que obriga a respostas praticamente instantâneas. Atrasos causados por contaminação do diesel ou falta de lubrificação normalmente resultam em excesso de combustível na câmara de combustão, causando – além do aumento do consumo – o aumento da emissão de fuligem no escapamento e na válvula de recirculação (EGR), uma das grandes causas de carbonização nos motores e de degradação do óleo lubrificante.

COMBUSTÍVEL

Embora o diesel puro tenha qualidades lubrificantes suficientes para proteger os injetores, a ocorrência de sujeira permite o corte do metal da parte interna do injetor, devido às altas pressões envolvidas. Os filtros antigos conseguiam reter partículas de até 5 µm, enquanto os atuais têm possibilidade de reter partículas de até 2 µm.

Mas a busca por menos emissões levou os projetistas a utilizar sistemas tipo common rail com pressões cada vez mais altas e tolerâncias cada vez mais apertadas, que exigem combustível mais limpo para funcionar adequadamente. Isso fez com que o projeto e a manutenção dos sistemas de filtragem e separação de água passassem a ser críticos para evitar problemas relacionados com o sistema de injeção.

O uso de diesel contaminado causa obstrução desses filtros, permitindo a passagem de partículas maiores, que irão danificar os injetores. A única solução é usar óleo de alta qualidade e trocar os filtros de combustível com frequência. A contaminação por água também pode causar cortes nas passagens internas dos injetores. Normalmente, a água é separada do combustível num separador instalado na carcaça do filtro. Por isso, a drenagem dessa água deve fazer parte da rotina diária.

É importante lembrar ainda que o aparecimento de água no combustível não se deve somente às más condições do tanque. Variações significativas de temperatura entre o dia e a noite, por exemplo, podem causar considerável condensação, que também precisa ser eliminada.

INJETORES

Em termos operacionais, o injetor deixar de funcionar é uma das principais falhas que podem ser observadas pelo usuário. Normalmente, a causa disso é um curto-circuito ocorrido na bobina do injetor.

Também pode ser registrado um consumo alto de combustível. Ressalte-se que o orifício do injetor é muito importante para assegurar o desempenho do motor e a economia de combustível. Ocorre que o diâmetro desses furos – que regulam a vazão de combustível e o nível de atomização obtido na câmara de combustão – aumenta com o tempo de uso, o que piora a atomização e aumenta o consumo. Normalmente, esse desgaste ocorre na carcaça do injetor.

Outro fator é a detonação com o motor frio, considerada a principal causa de falha de injetores. Normalmente, a detonação é intensa com o motor frio, mas não é percebida com o motor mais quente. Aparentemente, isso se deve ao engripamento da agulha, que mantém o injetor aberto por mais tempo, aumentando a carga de combustível de cada injeção.

CONTROLE DE SUCÇÃO

No sistema common rail, a válvula de controle de sucção atua como estrangulador da bomba de combustível, conservando a energia no sistema e permitindo que somente a quantidade requerida de combustível seja bombeada através do sistema.

Como qualquer outro componente de um sistema common rail, a válvula de controle de sucção trabalha com tolerâncias apertadas. A contaminação do diesel e o desgaste interno fazem com que ela não cosiga enviar a pressão correta para os injetores. O mau funcionamento da válvula faz com que a pressão fique variando, o que causará funcionamento irregular. Assim, a pressão variará de um extremo a outro, acima do limite estabelecido.

Grande parte das falhas que envolvem a dirigibilidade está ligada a essa válvula. De modo que, nessa situação, deve ser o primeiro item a ser testado e eventualmente substituído.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade