Carretas de perfuração ganham espaço em pedreiras

Utilizadas para efetuar a malha de furos em maciços rochosos, as carretas de perfuração são demandadas principalmente no desmonte por explosão em pedreiras. Essas máquinas produzem furos estrategicamente distribuídos para instalar cargas leves de material explosivo em quantidades suficientes para quebrar a pedra em pedaços menores, posteriormente fragmentados por britadores.

Utilizadas para efetuar a malha de furos em maciços rochosos, as carretas de perfuração são demandadas principalmente no desmonte por explosão em pedreiras. Essas máquinas produzem furos estrategicamente distribuídos para instalar cargas leves de material explosivo em quantidades suficientes para quebrar a pedra em pedaços menores, posteriormente fragmentados por britadores.

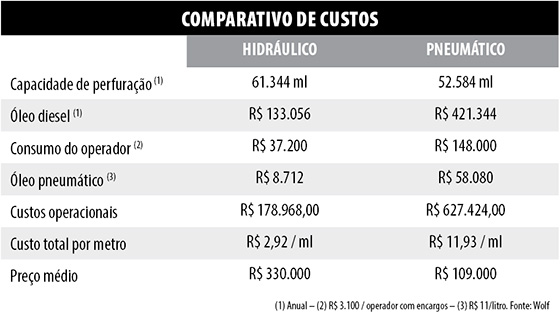

Geralmente, os modelos diferem pelos sistemas de acionamento: hidráulico ou pneumático. O primeiro é mais eficiente, mas de aquisição mais cara. No Brasil, as carretas pneumáticas ainda são predominantes, principalmente porque são compatíveis com as necessidades de operações menores, em pedreiras que produzem menos de 10 mil m³ por mês. “Esse mercado ficou praticamente para as pneumáticas, que oferecem uma média produtiva de 1.500 a 2.000 metros lineares ao mês”, explica Allan Nogueira, especialista de produto da divisão Surface and Exploration Drilling Solutions da Atlas Copco.

Mas esse cenário está mudando, como pontua a Wolf, outro player do setor. Segundo Jean Hennings, gerente comercial da empresa, a

Utilizadas para efetuar a malha de furos em maciços rochosos, as carretas de perfuração são demandadas principalmente no desmonte por explosão em pedreiras. Essas máquinas produzem furos estrategicamente distribuídos para instalar cargas leves de material explosivo em quantidades suficientes para quebrar a pedra em pedaços menores, posteriormente fragmentados por britadores.

Utilizadas para efetuar a malha de furos em maciços rochosos, as carretas de perfuração são demandadas principalmente no desmonte por explosão em pedreiras. Essas máquinas produzem furos estrategicamente distribuídos para instalar cargas leves de material explosivo em quantidades suficientes para quebrar a pedra em pedaços menores, posteriormente fragmentados por britadores.

Geralmente, os modelos diferem pelos sistemas de acionamento: hidráulico ou pneumático. O primeiro é mais eficiente, mas de aquisição mais cara. No Brasil, as carretas pneumáticas ainda são predominantes, principalmente porque são compatíveis com as necessidades de operações menores, em pedreiras que produzem menos de 10 mil m³ por mês. “Esse mercado ficou praticamente para as pneumáticas, que oferecem uma média produtiva de 1.500 a 2.000 metros lineares ao mês”, explica Allan Nogueira, especialista de produto da divisão Surface and Exploration Drilling Solutions da Atlas Copco.

Mas esse cenário está mudando, como pontua a Wolf, outro player do setor. Segundo Jean Hennings, gerente comercial da empresa, as pequenas pedreiras têm sido adquiridas por grupos maiores ou, quando não o são, têm crescido com a aquisição de outras plantas na mesma região. Com isso, a maior produtividade dos modelos hidráulicos começa a ter um apelo interessante para esses clientes (antes usuários de carretas pneumáticas), graças à possibilidade de trabalho em mais de uma jazida.

Hennings enxerga essa mudança como uma oportunidade comercial valiosa e vem trabalhando com sua equipe para aproveitá-la. “Já disponibilizamos modelos de fácil transporte em pranchas e até em caminhões, permitindo ao produtor mobilizar rapidamente o equipamento entre uma jazida e outra, conforme a exigência da produção”, diz. Assim, segundo ele, uma pedreira que tenha duas jazidas de 8 ou 10 m³/mês, por exemplo, pode obter uma significativa vantagem produtiva ao utilizar carretas hidráulicas durante meio período em cada planta, por exemplo. “Isso, evidentemente, se a distância entre as jazidas estiver abaixo de 100 km”, avalia. Segundo Hennings, esse novo cenário já mudou o mercado de carretas de perfuração, pois os modelos hidráulicos representariam 30% da frota vendida anualmente no Brasil. “E há poucos anos representavam ente 10% e 20%”, pontua.

ANÁLISE

Segundo os especialistas, a produtividade das máquinas hidráulicas é, no mínimo, três vezes maior que as pneumáticas. Além disso, o número de operadores mobilizados é menor, pois os modelos pneumáticos necessitam de um ajudante para operar o compressor de ar acoplado, o que não ocorre com as hidráulicas. Segundo Armando Bernardes, gerente de contas especiais da Sandvik Construction, o aumento de eficiência também impacta diretamente no custo de combustível do equipamento, que pode ser até 70% menor por metro linear produzido, no caso das hidráulicas.

Segundo os especialistas, a produtividade das máquinas hidráulicas é, no mínimo, três vezes maior que as pneumáticas. Além disso, o número de operadores mobilizados é menor, pois os modelos pneumáticos necessitam de um ajudante para operar o compressor de ar acoplado, o que não ocorre com as hidráulicas. Segundo Armando Bernardes, gerente de contas especiais da Sandvik Construction, o aumento de eficiência também impacta diretamente no custo de combustível do equipamento, que pode ser até 70% menor por metro linear produzido, no caso das hidráulicas.

Em contrapartida, esses equipamentos são consideravelmente maiores e podem pesar até três vezes mais do que os pneumáticos, o que influencia na mobilidade em terrenos irregulares e com declives, condições esperadas em quase todos os trabalhos com carretas de perfuração.

Desse modo, o especialista da Sandvik afirma que, para ganhar em mobilidade, alguns modelos hidráulicos já foram projetados com centro de gravidade mais baixo, permitindo alcançar pontos antes acessíveis apenas pelas pneumáticas. “Essa característica é fundamental para empreiteiras que operam em terrenos naturais e irregulares”, afirma Bernardes.

Para o diretor geral da PW Hidropneumática, Gilberto Wolf, outro ponto que favorece os pneumáticos é o custo de manutenção. Segundo ele, o proprietário de um equipamento hidráulico deve ter procedimentos eficientes de manutenção preventiva, especialmente pela complexidade e cuidados exigidos pelo sistema hidráulico dessas máquinas. E isso custa caro.

Para o diretor geral da PW Hidropneumática, Gilberto Wolf, outro ponto que favorece os pneumáticos é o custo de manutenção. Segundo ele, o proprietário de um equipamento hidráulico deve ter procedimentos eficientes de manutenção preventiva, especialmente pela complexidade e cuidados exigidos pelo sistema hidráulico dessas máquinas. E isso custa caro.

Além disso, o histórico de manutenção dos equipamentos pode, inclusive, afetar o valor de revenda das carretas, conforme explica o diretor comercial da Air Service, Shannon Santucci. Para ele, a compra de equipamentos hidráulicos usados é mais arriscada, pois envolve motor a Diesel e sistemas hidráulico, elétrico e eletrônico, uma combinação complexa para ser avaliada em termos de condição de uso. Já as máquinas pneumáticas, devido à sua simplicidade estrutural, seriam mais fáceis para verificar a conservação dos sistemas e realizar medidas corretivas. “Em ambos os casos, há dificuldade de se avaliar os valores de revenda devido à inconstância do mercado, diferentemente das máquinas da Linha Amarela utilizadas na construção civil”, diz Santucci.

APLICAÇÃO

Em se tratando de carretas de perfuração, a eficiência da operação está totalmente atrelada à qualidade dos planos de fogo, que são “mapas” detalhados dos furos a serem executados pelos equipamentos. Nesses planos, é feita a distribuição geométrica dos furos para proporcionar um desmonte controlado e com projeção de rochas dentro dos níveis de segurança.

Em se tratando de carretas de perfuração, a eficiência da operação está totalmente atrelada à qualidade dos planos de fogo, que são “mapas” detalhados dos furos a serem executados pelos equipamentos. Nesses planos, é feita a distribuição geométrica dos furos para proporcionar um desmonte controlado e com projeção de rochas dentro dos níveis de segurança.

Além disso, também são coletadas e indicadas informações sobre a rocha, quantidade de explosivos, profundidade, diâmetro e distância entre os furos. O planejamento de furos paralelos possibilita uma abertura regular da malha e redução no consumo de explosivos, material de perfuração, combustível etc.

Conforme explica o gerente de contas especiais da Sandvik Construction, há outras tecnologias que facilitam esse tipo de projeto, utilizando uma referência externa ao equipamento, como o uso de lasers. “Com esse recurso, os furos podem apresentar o mesmo ângulo em relação ao objeto de referência, garantindo o paralelismo e o controle na hora da explosão”, ressalta Bernardes.

Outro ponto fundamental para ganhar precisão nos desmontes provém da telemática. Essa tendência tecnológica de mapeamento já é conhecida nos jumbos de perfuração, que utilizam os sistemas de controle e transmissão de dados a distância para realizar furos e até mesmo controlar remotamente os equipamentos. As principais fabricantes de carretas já apresentam recursos de automação e monitoramento avançados, como envio de planos de perfuração por telemática e utilização de GPS para alinhar e fazer os furos de forma automática e sem marcação física, emitindo relatórios de precisão para a central.

Carretas ainda são pouco expressivas na construção

Além da mineração, a construção civil também demanda carretas de perfuração, porém em quantidades ainda pouco expressivas. Nessas obras, as carretas atuam no desmonte de rochas durante os serviços de terraplanagem e fundação em obras com grande volume de escavação.

Além da mineração, a construção civil também demanda carretas de perfuração, porém em quantidades ainda pouco expressivas. Nessas obras, as carretas atuam no desmonte de rochas durante os serviços de terraplanagem e fundação em obras com grande volume de escavação.

Segundo Carlos Ferrari, consultor de negócios sênior da Wolf, esse segmento ainda aguarda para deslanchar no país por conta da quantidade de obras de infraestrutura paradas ou postergadas, gerando um mercado consumidor instável e irregular. Mesmo com esse cenário, o especialista acredita que os próximos anos deverão gerar uma demanda promissora, principalmente em grandes obras de barragem, como a transposição do Rio São Francisco. Já na construção civil urbana, a utilização de carretas é inibida em decorrência das restrições ao uso de explosivos.

Até por isso, para mitigar os riscos à segurança em pedreiras próximas às cidades os engenheiros estão utilizando um método empregado também em serviços da construção civil, substituindo os explosivos por desmontes a frio, sem explosões. O procedimento também é comum em mineradoras de granito e mármore ornamental, nas quais as rochas são extraídas em blocos inteiros.

Para Allan Nogueira, especialista de produto da divisão Surface and Exploration Drilling Solutions da Atlas Copco, o método mais utilizado nesse tipo de operação tem sido a substituição da dinamite por argamassa expansiva, uma técnica conhecida por detonação eletrônica. Vendida em pó, a argamassa é misturada com 30% de água e despejada nos furos, formando uma reação química que aumenta seu volume em até quatro vezes e a pressões de aproximadamente 8.000 t/m². A reação ocorre em um período de até dez horas.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade