Automação reduz custos na moagem de minério

Nem todo mundo sabe a relação existente entre a Lógica Fuzzy – também conhecida como Lógica Nebulosa ou Difusa, que suporta modos de raciocínio aproximados, ao invés de exatos – com a atividade de moagem em mineração de ferro.

Parece algo complicado de se estabelecer, mas na verdade esses pontos têm uma ligação em comum. A produção de pelotas de minério de ferro, por exemplo, um produto de valor agregado amplamente utilizado em siderúrgicas e fonte importante de receitas de exportação, exige um abastecimento contínuo dessa commodity mineral, sua matéria-prima principal, sendo que uma das etapas de processamento é exatamente a moagem.

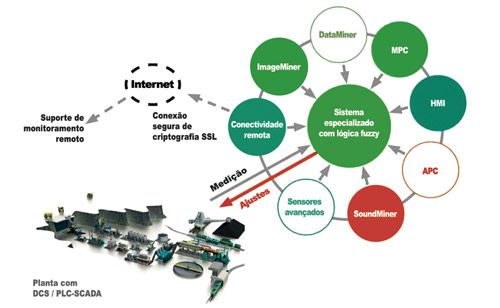

E aqui entra a Lógica Fuzzy. Ao lado de outros mecanismos de estatística e controle preditivo, a técnica computacional integra um sistema es

Nem todo mundo sabe a relação existente entre a Lógica Fuzzy – também conhecida como Lógica Nebulosa ou Difusa, que suporta modos de raciocínio aproximados, ao invés de exatos – com a atividade de moagem em mineração de ferro.

Parece algo complicado de se estabelecer, mas na verdade esses pontos têm uma ligação em comum. A produção de pelotas de minério de ferro, por exemplo, um produto de valor agregado amplamente utilizado em siderúrgicas e fonte importante de receitas de exportação, exige um abastecimento contínuo dessa commodity mineral, sua matéria-prima principal, sendo que uma das etapas de processamento é exatamente a moagem.

Software de controle avançado OCS-4D automatiza a reposição das bolas metálicas utilizadas para auxiliar a moagem do minério de ferro

E aqui entra a Lógica Fuzzy. Ao lado de outros mecanismos de estatística e controle preditivo, a técnica computacional integra um sistema especializado que utiliza os recursos do software de controle avançado OCS-4D, que automatiza a reposição das bolas metálicas utilizadas para auxiliar a moagem do minério de ferro. Com o uso desse software, uma mineradora brasileira (cuja identidade não vem ao caso) estabilizou o processo, eliminando o controle manual e racionalizando a reposição das bolas metálicas, que funcionam como corpos moedores. Mas, até chegar a isso, houve um longo processo de pesquisa.

ESTUDO

Nesse sentido, a adoção da reposição automática na mineradora brasileira foi meticulosamente estudada por uma equipe interna, com suporte de engenheiros da Metso, fornecedora das soluções.

Envolvendo uma comparação entre o processo manual e três situações de automação, o estudo foi feito nos dois circuitos de moagem primária, que consomem mais de 10 mil toneladas de bolas metálicas por ano e funcionam com quatro motores, totalizando uma potência instalada de 30.000 kW. Além de fazer os circuitos funcionarem, a potência sempre foi um elemento-chave para avaliar quando é necessário repor as bolas metálicas.

Antes da automação, a inserção de novas bolas metálicas era feita diariamente, por meio de um cálculo que considerava a potência consumida na última reposição. A cada três meses, o processo era refinado durante a parada de manutenção, o que permitia uma correção da quantidade de corpos moedores. Além de mecânico e manual, a alimentação era menos precisa e morosa.

Após o início dos testes, a primeira automação eliminou a reposição em uma só batelada diária, distribuindo-a por etapas menores e cujo cálculo do número de bolas era feita com auxílio de um Controlador Lógico Programável (CLP), tecnologia básica de automação. A lógica desenvolvida no CLP para repor as bolas metálicas considerava, entre outros fatores, o tempo de funcionamento dos moinhos. A iniciativa trouxe maior precisão ao volume interno ocupado pelos corpos moedores, chamado de “grau de enchimento”, mas ainda não alcançou a estabilização desejada.

Realizado pela mineradora em conjunto com a Metso, o salto na automação envolveu duas fases e, em ambas, o OSC-4D passou a ser adotado. Customizado para essa etapa, o software considerava dados reais em campo e análises de laboratório, incluindo o desgaste das bolas em relação ao tipo de minério processado.

Na primeira etapa, a equipe de estudos passou a considerar a potência do moinho como um indicador indireto do grau de enchimento, que regularia a reposição. Na segunda, as equações foram aperfeiçoadas para reduzir a influência da densidade da polpa (minério + água) nos cálculos. Em ambas, a Lógica Fuzzy fez parte do processo.

Evidentemente, o uso dessas técnicas sofisticadas tem suas justificativas práticas. Um dos exemplos é a densidade da polpa. Nem todos os dados a respeito dela são aferidos de forma on-line, ao passo que a porcentagem de sólidos é um fator importante para determinar a potência do moinho que, por sua vez, é um dado fundamental para calcular o nível de enchimento e a necessidade de reposição das bolas metálicas.

SALTO

Da reposição manual, diária e única, a mineradora conseguiu estabelecer um processo mais frequente ao longo do dia, mas com menos bateladas do que a fase de automação inicial. O processo passou a dispensar a presença de um operador, enquanto a moagem sofre perturbações mínimas.

E aqui entra o papel do software de controle avançado. Ao ser usado na moagem – pois já era adotado em outras fases do processamento –, o OSC-4D permitiu um salto de configuração, pois independentemente do consumo de bolas diárias, o software altera a taxa de reposição e mantém o grau de enchimento do moinho – ou seja, a quantidade de corpos moedores.

Esse grau, por sua vez, é aferido indiretamente pela potência do moinho, já incluindo as variações causadas pela densidade da polpa de minério de ferro que alimenta a moagem.

*Boris Volavicius é gerente de otimização de processos da Metso

Saiba mais:

Metso: www.metso.com/br/brasil

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade