Aliados ultrassônicos

Assim como ocorre com as demais máquinas móveis, um operador bem-treinado e qualificado será sempre o principal fator para garantir a segurança nas atividades com plataformas de trabalho aéreo (PTA). Afinal, quanto maior a habilidade do profissional, menor será a probabilidade de realizar movimentos que possam provocar acidentes no local da obra. Isso é fato.

Além da capacitação profissional, todavia, a tecnologia vem dando um suporte adicional às operações de mobilidade e elevação que utilizam esses equipamentos, que atualmente podem ser habilitados com diversos sensores ultrassônicos – de fábrica ou no campo – para se tornarem menos vulneráveis a contingências climáticas e imperícia.

Cada vez mais disseminada nos mercados centrais, até por força da lei, esses dispositivos permitem, por exemplo, que toda a área abaixo da plataforma seja controlada, evitando riscos de colis&o

Assim como ocorre com as demais máquinas móveis, um operador bem-treinado e qualificado será sempre o principal fator para garantir a segurança nas atividades com plataformas de trabalho aéreo (PTA). Afinal, quanto maior a habilidade do profissional, menor será a probabilidade de realizar movimentos que possam provocar acidentes no local da obra. Isso é fato.

Além da capacitação profissional, todavia, a tecnologia vem dando um suporte adicional às operações de mobilidade e elevação que utilizam esses equipamentos, que atualmente podem ser habilitados com diversos sensores ultrassônicos – de fábrica ou no campo – para se tornarem menos vulneráveis a contingências climáticas e imperícia.

Cada vez mais disseminada nos mercados centrais, até por força da lei, esses dispositivos permitem, por exemplo, que toda a área abaixo da plataforma seja controlada, evitando riscos de colisões entre a máquina e obstáculos corriqueiros como árvores, muros, construções ou pessoas.

Quando os sensores detectam objetos na rota de trabalho, a plataforma reduz automaticamente a velocidade e, no risco iminente de colisão, o movimento é completamente interrompido.

Nesse ponto, é preciso reiterar que, de acordo com a Federação Internacional de Plataformas Aéreas (IPAF), o operador deve obrigatoriamente ser treinado para o tipo específico de plataforma e perfil de obra em que irá atuar. A necessidade de qualificação é apontada permanentemente pela entidade, em virtude da exposição dos operadores a diferentes cenários de risco, incluindo redes elétricas energizadas, presença de fossos, tampas de esgoto, dutos d’água e óleo, terrenos barrentos e desníveis de solo, dentre outros.

Mais que isso, a contratante também precisa enviar periodicamente a equipe técnica para reciclagem, conforme as características e riscos de cada empreitada. Trata-se de um fator básico e essencial, muitas vezes negligenciado.

AUTOMATIZAÇÃO

Com uma equipe capacitada, os dispositivos avançados servem como aliados na segurança. “Um sensor de inclinação do chassi, por exemplo, é capaz de cortar automaticamente determinadas funções de elevação e acionamento da máquina, quando a configuração de ativação for atingida”, aponta Scott Owyen, diretor de treinamentos da Genie.

Owyen, da Genie: plataformas foram redesenhadas para incorporar sensores

Já o sensor de carga, detalha o especialista, monitora o peso sobre o equipamento e desativa funções quando a carga excede a capacidade máxima da plataforma. E o sistema libera a movimentação somente após a retirada da sobrecarga. “A maioria das plataformas equipadas com sensores de inclinação e de carga foi redesenhada para incorporar esses novos sistemas”, ressalta Owyen. “São sistemas projetados pelo fabricante e instalados como parte do processo de produção do equipamento.”

O diretor deixa claro que, na maioria das vezes, as máquinas que foram originalmente produzidas sem esses sistemas não podem ser adaptadas. Contudo, ainda que não contem com sensores ultrassônicos e nem possam recebê-los, as plataformas tradicionais de nova geração incluem sensor de nível, que soa um alarme sonoro e visual no painel de controle quando a máquina atinge inclinação mais acentuada.

Os dispositivos ultrassônicos se comportam da mesma forma, independentemente da utilização da máquina em locais internos ou externos. Antes de cada turno, os operadores são responsáveis por realizar os testes de inspeção e de função, garantindo que os sensores e demais dispositivos de segurança funcionem corretamente. Após os testes, todos os sensores são acionados automaticamente quando o equipamento é ligado.

Se qualquer dispositivo apresentar irregularidade, a máquina deve ser marcada e removida de serviço, até que possa ser reparada por um técnico qualificado. “O manual do operador explica em detalhes os passos que o profissional deve tomar caso algum dos sensores não seja ativado durante o uso”, lembra Owyen.

Ao detectarem objetos, sensores ultrassônicos permitem um nível adicional de percepção do entorno

Embora alguns proprietários e gestores – especialmente no Brasil – ainda enxerguem os sensores como “custo adicional”, na maioria dos mercados mais mecanizados essas soluções são vistas como uma evolução natural do design do equipamento, incorporados à medida que as tecnologias avançam. Embora todas as máquinas da indústria produzidas sem esses recursos sejam igualmente seguras, alguns clientes passaram a só aceitar máquinas equipadas com os novos dispositivos de segurança, sem falar que seu uso já é obrigatório em determinadas regiões.

DISPOSITIVOS

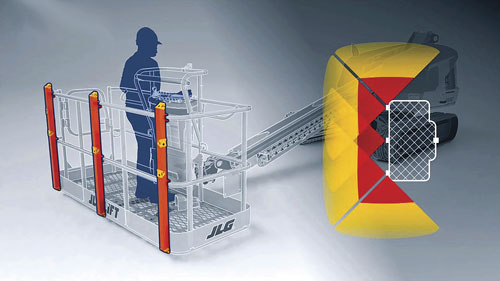

De acordo com Luca Riga, gerente de desenvolvimento de negócios da JLG América Latina, sistemas de detecção como o SkySense possuem sensores ultrassônicos que detectam objetos e, dessa forma, permitem um nível adicional de percepção do entorno, conforme o operador se eleve ou se movimente com a plataforma. Quando a máquina está em uso, os sensores estabelecem zonas de alerta e param a uma distância segura na rota de movimento, aumentando a proteção de pessoas e instalações.

Se o sistema detecta um objeto próximo, os sensores reduzem automaticamente o movimento e, em seguida, interrompem a máquina por completo, antes que haja qualquer contato.

O sistema de detecção SkySense, prossegue Riga, é uma opção disponível para a maioria das plataformas de lança telescópica ou do tipo tesoura da marca. “Os clientes podem solicitar que já venha instalado no equipamento ou adquiri-lo posteriormente, como um acessório de reposição”, explica Riga.

Normas internacionais já exigem o uso de recursos avançados de segurança como o sensor de inclinação acima

Uma vez instalados na máquina, os controles são intuitivos e dispensam a necessidade de treinamentos específicos para interagir com os sistemas. Basta ao operador ter ciência de que a máquina é equipada com esses recursos e ficar atento às notificações do sistema. Caso se aproxime de algum objeto em manobras ou rotas que coloquem a segurança em risco, o deslocamento da plataforma e o movimento da lança serão reduzidos ou interrompidos automaticamente pelo dispositivo. “Cabe ressaltar que essa tecnologia não elimina e tampouco reduz a necessidade de treinamento para a operação dos diferentes modelos de PTAs”, reforça Riga. “A capacitação e a atualização profissional permanecem obrigatórias, pois os operadores ainda precisam ficar atentos a vários fatores críticos, entre eles o entorno da região de trabalho.”

É importante lembrar ainda que, independentemente da utilização desses avançados sensores ultrassônicos, o operador deve cumprir os procedimentos estipulados no manual antes de iniciar qualquer atividade com o equipamento, o que inclui isolamento do local de trabalho, inspeção no equipamento, testes pré-operacionais, avaliação e análise de risco do local de trabalho e outros, todos imprescindíveis.

NORMATIZAÇÃO

Em mercados emergentes, as questões de segurança do trabalho têm recebido prioridade nas aplicações de plataformas de trabalho aéreo. As locadoras, em particular, apreciam as tecnologias desenvolvidas para o aprimoramento da operação, uma vez que minimizam possibilidades de danos, humanos e materiais. Empreiteiros que trabalham frequentemente em espaços estreitos e locais confinados também acompanham com atenção as inovações no segmento, assim como os inúmeros novos nichos que vêm se abrindo para as PTAs.

No estágio atual, os padrões de design que requerem sensor de carga e de terreno dinâmico (nível) são derivados da diretriz ISO 16368:2010, na qual as normas ANSI A92.20-2020 e CAN/CSA-B354.6:17 são baseadas. Reunindo as melhores práticas do setor, essas normas incluem os artigos de referência sobre projeto, operação, segurança e treinamento com os equipamentos. No Brasil, a NR-18 (Norma Regulamentadora no 18) também se baseia e faz referência direta a essas normas internacionais, apresentando definições e requisitos mínimos de segurança, operação, manutenção e capacitação. Embora todas essas normas exijam novos recursos de segurança para PTAs, notadamente sobre detecção de carga e inclinação, ainda não há obrigatoriedade de detecção de objetos próximos.

Riga, da JLG: tecnologia não dispensa capacitação

As normas estipulam que as novas plataformas devem ser equipadas com sensores que monitorem ativamente a carga e, quando necessário, soem um alarme e interrompam as operações em caso de sobrecarga. E isso implica que os trabalhos não podem ser retomados se o equipamento continuar sobrecarregado. “Antes, as máquinas só podiam ser operadas em superfícies planas, mas agora podem ser usadas em inclinações leves”, explana Riga. “O sensor de inclinação permite isso, pois soa um alarme e desativa as funções da lança e de movimento sempre que a inclinação ultrapassa a tolerância nominal da máquina.”

Nesse ponto, Owyen acrescenta que os itens de segurança exigidos para PTAs são padronizados em todo o mundo. “Mas temos de começar com a própria plataforma, que deve ser devidamente cuidada para garantir condições seguras de trabalho”, ele orienta. “Além das inspeções diárias e testes de funcionamento pré-operação antes de cada turno, também devem ser feitas inspeções trimestrais e anuais detalhadas, de forma adequada e consistente, por técnicos qualificados.”

Nessa inspeção, quaisquer problemas identificados devem ser prontamente corrigidos, sendo que os boletins de serviço eventualmente abertos precisam ser solucionados antes que a máquina seja colocada novamente em atividade. E, quando necessária, a calibração dos sensores em si deve ser feita com os serviços de pós-venda dos fabricantes.

CAPACITAÇÃO

A norma detalha os principais requisitos para os trabalhos, a fim de garantir uma operação segura da máquina. Isso inclui desenvolvimento de um plano de uso específico para as plataformas, avaliação de risco no local antes de mover a plataforma para o local de trabalho, elaboração de planos de resgate e garantia de que todos os envolvidos estejam alinhados. “São necessários, inclusive, supervisores treinados para monitorar e avaliar os operadores, garantindo que estejam em conformidade com as normas”, diz Owyen.

Normas de segurança vêm aumentando a exigência de incorporação de novos recursos ao design das plataformas

Nesse sentido, todos os operadores devem ser devidamente treinados nas novas normas e familiarizados com o modelo da plataforma que operam. O manual do operador e demais manuais de segurança fornecidos pelo fabricante devem ser mantidos legíveis e armazenados no compartimento da máquina.

Qualquer pessoa que supervisione diretamente um operador também deve receber treinamento específico, conforme descrito nas normas. O locatário ou usuário também é responsável por designar uma pessoa qualificada para monitorar, supervisionar e avaliar os operadores regularmente, garantindo que tenham as habilidades necessárias para fazer o trabalho com segurança.

O operador, por sua vez, também é obrigado a fornecer instruções específicas a qualquer ocupante a ser transportado na máquina. “Além disso, todo o pessoal de manutenção e reparo deve receber treinamento por uma pessoa qualificada para inspecionar e manter a plataforma, de acordo com as recomendações de fábrica e as normas da ANSI”, finaliza Owyen.

‘Nenhuma tecnologia substitui a qualificação’, diz especialista

O diretor de operações da Mills Solaris, Eduardo Lema, comenta o avanço da eletrônica no segmento de plataformas, destacando seu uso ainda pontual e a importância de treinamento adequado e constante.

Utilizado em situações pontuais, sensoriamento limita potenciais erros humanos de operação

- Como as soluções de sensoriamento vêm aumentando a segurança na operação com plataformas?

A unificação das normas americanas e europeias resultou em um aumento do nível de sensoriamento e eletrônica com o intuito de limitar potenciais erros humanos de operação, originados por eventuais carências de qualificação, distrações ou quaisquer outros desvios que possam causar acidentes. Além disso, a aplicação de sensores eletrônicos de proximidade pode aumentar os níveis de segurança em aplicações específicas. Por esse motivo, as plataformas não contam com esse acessório na configuração standard.

- Que tipo de recurso é mais importante nesse aspecto?

Mesmo na configuração básica, as plataformas são os equipamentos mais seguros para a execução de trabalhos em altura. E o recurso mais importante para garantir a segurança durante sua utilização é o treinamento adequado do operador. Nenhum tipo de tecnologia desenvolvida até o momento pode substituir a adequada qualificação das pessoas que utilizam o equipamento. Os sensores permitem limitar o risco em algumas situações pontuais dentro de uma faixa muito ampla de situações possíveis. A qualidade da manutenção dos equipamentos também é um fator-chave para garantir a segurança na operação, independentemente da tecnologia embarcada na máquina, assim como a qualidade dos componentes originais utilizados.

- Como o locador brasileiro utiliza essas soluções?

Os locadores brasileiros ainda utilizam uma geração anterior de equipamentos, pois os valores atuais de locação não permitem um volume relevante de renovação das frotas. Mas existem algumas aplicações específicas que requerem a utilização de soluções tecnológicas avançadas, sendo que os fabricantes contam com acessórios para suprir essas necessidades.

Saiba mais:

Genie: www.genielift.com/pt

JLG: www.jlg.com/pt-br

Mills Solaris: www.mills.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade